Standarde de precizie și acuratețe a tăierii

Rolul calității lamei în Tăierea Profilelor din Aluminiu

Atunci când este vorba de tăierea profilelor din aluminiu, calitatea lamei face diferența în obținerea unor rezultate curate și precise. Lamele mai bune nu se uzează la fel de repede și lasă margini mult mai netede pe materialul tăiat, ceea ce înseamnă că lucrările se finalizează mai rapid, fără întreruperi constante. De exemplu, lamele cu înveliș de carbide sau cele realizate din oțel rapid rezistă semnificativ mai mult înainte de a necesita înlocuirea și necesită mult mai puțin întreținere în timpul operațiunilor zilnice din atelier. Specialiștii din industrie subliniază faptul că investirea de bani de la început în lame de calitate bună duce de fapt la economii pe termen lung, deoarece se reduce cantitatea de material rebutat, iar produsele finite arată mai bine. În plus, mașinile funcționează mai mult timp fără defecțiuni neașteptate. Pentru atelierele care doresc cu adevărat să mențină standarde foarte înalte în lucrările cu profile din aluminiu, legătura dintre alegerea lamei și productivitatea generală nu poate fi ignorată.

Sisteme de Calibrare pentru Mașini CNC de Tăiere a Metalului

Pentru a menține acuratețea, este foarte important ca mașinile de tăiat metal CNC să fie corect calibrate, în special atunci când funcționează la viteza maximă în condiții de producție în masă. Precizia tăieturilor depinde în mare măsură de faptul dacă procesul este realizat manual sau este lăsat pe seama sistemului automat. În prezent există o mulțime de opțiuni de calibrare, de la setările complet automate până la ajustările manuale clasice, iar acestea influențează semnificativ eficacitatea tăierii. Atunci când întreprinderile respectă proceduri regulate de calibrare, observă o performanță mai bună a mașinilor și o uzură mai redusă a componentelor. De asemenea, mașinile își păstrează eficiența pentru o perioadă mai lungă, ceea ce înseamnă mai puține probleme legate de înlocuire. Companiile care mențin un nivel ridicat de calibrare raportează tăieturi mai curate zi de zi, iar echipamentele lor durează mulți ani mai mult comparativ cu cele care nu efectuează verificări regulate. Concluzia este că o calibrare corespunzătoare aduce beneficii semnificative în ceea ce privește calitatea produselor realizate și economiile financiare pe termen lung.

Compatibilitate cu Materialele și Capacitate de Tăiere

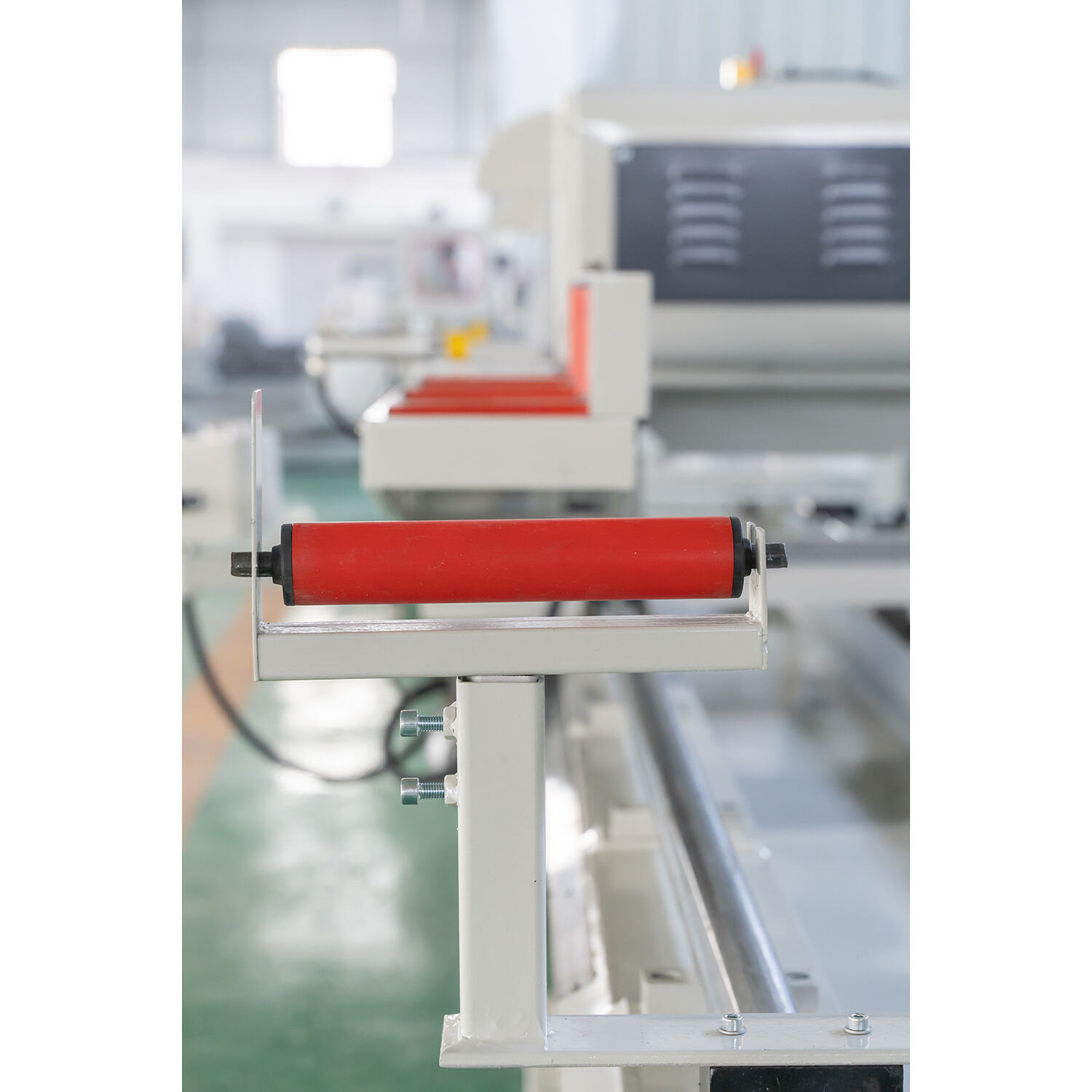

Manipularea diverselor Profile din aluminiu Echipamentul de extrudere

Mașinile CNC trebuie să aibă o versatilitate reală pentru a prelucra toate tipurile de profile din aluminiu, de la forme de bază până la acele designuri personalizate care depășesc limitele producției standard. Atunci când se lucrează cu aceste mașini, adaptarea la specificațiile variabile asigură rezultate corespunzătoare ale tăierii pentru diferite tipuri de lucrări. Compatibilitatea materialului este de asemenea foarte importantă, mai ales în contextul diferitelor aliaje utilizate în procesele de extrudare. Această compatibilitate influențează atât cantitatea de produs realizată (rata de randament), cât și timpul necesar producerii. Producătorii care analizează opțiunile disponibile ar trebui să se concentreze pe sisteme CNC capabile să prelucreze materiale diverse, fără a compromite performanța. Având în vedere evoluțiile recente din industrie, o mai bună compatibilitate a materialelor înseamnă mai puține probleme în timpul proceselor de producție și o eficiență generală îmbunătățită. În contextul în care profilele din aluminiu devin din ce în ce mai complexe și variate, capacitatea de a comuta între materiale fără reglaje majore a devenit practic obligatorie pentru majoritatea producătorilor care doresc să rămână competitivi.

Considerente despre integrarea mașinilor pentru profil din plaști metalice

Mașinile pentru profile din tablă trebuie să se integreze bine în fluxurile existente dacă dorim o eficiență operațională mai bună. Atunci când aceste mașini se integrează fără probleme cu ceea ce se întâmplă deja pe linia de producție, producția devine mai rapidă și mai curată, ceea ce înseamnă mai multe piese produse pe oră. Cunoașterea exactă a ceea ce fiecare mașină poate face este foarte importantă atunci când alegem echipamente pentru diferite sarcini. O mașină de tăiat cu laser nu va funcționa la fel de bine pentru operațiuni de ambutisare, într-adevăr. Alegerea potrivită a mașinii pentru fiecare sarcină duce la creșteri reale ale productivității, economisind bani în timp. Statisticile de la fabrică arată că integrarea corespunzătoare mărește adesea producția cu aproximativ 15-20%, în funcție de cât de bine lucrează toate componentele împreună. Planificarea inteligentă a locului unde vor fi plasate și conectate aceste mașini face o mare diferență în operațiunile zilnice. Producătorii care tratează acest aspect serios observă mai puține blocaje și mai puțin timp pierdut așteptând ca un proces să se termine înainte ca următorul să înceapă.

Automatizare și Integrare a Tehnologiei CNC

Flexibilitate în Programarea Mașinilor de Taieră CNC pentru Metal

Flexibilitatea integrată în programarea CNC face toată diferența atunci când se lucrează la tăieri complexe din metal, fără a fi necesară reconfigurarea constantă a echipamentului. Mașinile dotate cu programare adaptabilă pot prelucra o gamă largă de dimensiuni și forme diferite de profile, ceea ce sporește cu adevărat viteza de execuție. Majoritatea atelierelor se bazează pe limbaje standard de programare, cum ar fi G-code și M-code, pentru activitățile zilnice. Aceste sisteme de cod oferă operatorilor un control solid asupra proceselor de tăiere, permițându-le să obțină rezultatele exacte dorite. Să luăm, de exemplu, un atelier specializat în piese metalice detaliate. Atunci când a trecut la o programare CNC mai flexibilă, timpul de configurare s-a redus semnificativ, iar necesitatea ca operatorii să ajusteze manual parametrii în timpul producției a fost mult diminuată. Concluzia? Producătorii raportează îmbunătățiri vizibile în ceea ce privește volumul de producție și precizia produselor realizate de-a lungul mai multor cicluri de producție.

Metoda decupajului prin guilota aluminii vs. metodele de decupaj cu matrice a foilelor

Compararea tăierii cu foarfeca de aluminiu cu tăierea cu matriță pentru folie relevă diferențe mari în ceea ce privește eficiența fiecărei metode și tipurile de lucrări pentru care sunt mai potrivite. Mașinile cu foarfecă realizează tăieri drepte foarte rapid, fiind ideale pentru sarcini precum tăierea marginilor tablelor metalice sau a panourilor. Pe de altă parte, tăierea cu matriță pentru folie se remarcă prin realizarea formelor complexe și a detaliilor fine, gândindu-ne la acele logo-uri elegante sau modele decorative pe care le vedem în materialele de ambalare. Și ecuația costurilor este diferită. Pregătirea pentru tăierea cu foarfecă durează mai puțin și implică pierderi minime de material, ceea ce permite companiilor să economisească. Totuși, atunci când precizia este esențială, precum în fabricarea componentelor pentru dispozitive medicale sau piese aeronautice, costul suplimentar al tăierii cu matriță pentru folie devine justificat. Majoritatea producătorilor folosesc foarfeca pentru comenzi mari, unde viteza este importantă, iar tăierea cu matriță este păstrată pentru aplicații specifice unde fiecare măsurătoare trebuie să fie perfectă. Găsirea echilibrului potrivit între cele două metode ajută fabricile să-și maximizeze producția fără a risipi resurse inutil.

Caracteristici de siguranță și eficiență operațională

Mecanisme de Oprire de Urgență pentru Secele de Tăiere a Aluminiului

Sistemul de oprire de urgență este cu adevărat important pentru menținerea siguranței lucrătorilor în timpul tăierii aluminiului. Dacă ceva nu funcționează corect, aceste oprire permit oamenilor să oprească imediat ferăstraful, ceea ce reduce semnificativ riscul de accidente. Majoritatea mașinilor sunt echipate fie cu butoane de oprire, fie cu cabluri de tragere. Aceste dispozitive trebuie să treacă teste stricte de siguranță înainte de instalare, astfel încât să funcționeze rapid și fiabil atunci când este nevoie cel mai mult. Unele ateliere instalează chiar mai multe puncte de oprire de-a lungul structurii mașinii doar pentru a fi suplimentar precaute cu privire la protecția lucrătorilor în timpul operațiunilor la viteză mare.

Datele privind securitatea în muncă arată că mașinile echipate cu sisteme eficiente de oprire de urgență reduc semnificativ accidentele de la locul de muncă. Conform unor studii recente publicate în revista Occupational Safety anul trecut, locurile de muncă care instalează aceste mecanisme de siguranță înregistrează o scădere a ratei accidentelor cu aproximativ 30%. În fond, este logic dacă ne gândim la acest aspect. Implementarea unor caracteristici adecvate de siguranță în timpul operațiunilor de prelucrare nu mai este doar o chestiune de respectare a reglementărilor. Acestea funcționează eficient pentru a menține siguranța angajaților, contribuind totodată la crearea unui mediu de lucru mult mai sigur pentru toți cei implicați.

Design ergonomic în medii de producție cu volum mare

În mediile de producție cu volum ridicat, designul ergonomic este crucial pentru minimizarea obosiului operatorului și creșterea productivității. Prin integrarea elementelor cheie, cum ar fi bancile ajustabile și interfețe prietenoase utilizatorului, mașinaria poate să îmbunătățească semnificativ confortul și eficiența operatorului. Aceste dispozitive susțin o poziție mai naturală, reducând efortul asupra muncitorilor implicați în sarcini repetitive.

Studiile confirmă ceea ce mulți angajați deja știu despre ergonomie. Conform unui studiu publicat anul trecut în revista Applied Ergonomics, mașinile proiectate cu o ergonomie corespunzătoare au demonstrat că reduc accidentele de muncă cu aproximativ 20%. Atunci când locurile de muncă se concentrează pe ergonomie, angajații tind să fie mai mulțumiți de joburile lor. În plus, se observă adesea o creștere vizibilă a nivelului de productivitate și mai puține defecte în produsele finite. Companiile care investesc bani în unelte și echipamente mai bine proiectate obțin de regulă rezultate reale. Angajații rămân mai sănătoși, iau mai puține zile de boală și, în general, finalizează mai multă muncă fără să se simtă atât de obosiți sau stresați la finalul schimbului. Economiile pe termen lung rezultate din aceste modificări depășesc de obicei cu mult costurile inițiale ale investiției.