Înțelegerea mecanicii mașinilor de tăiere a profilurilor PVC

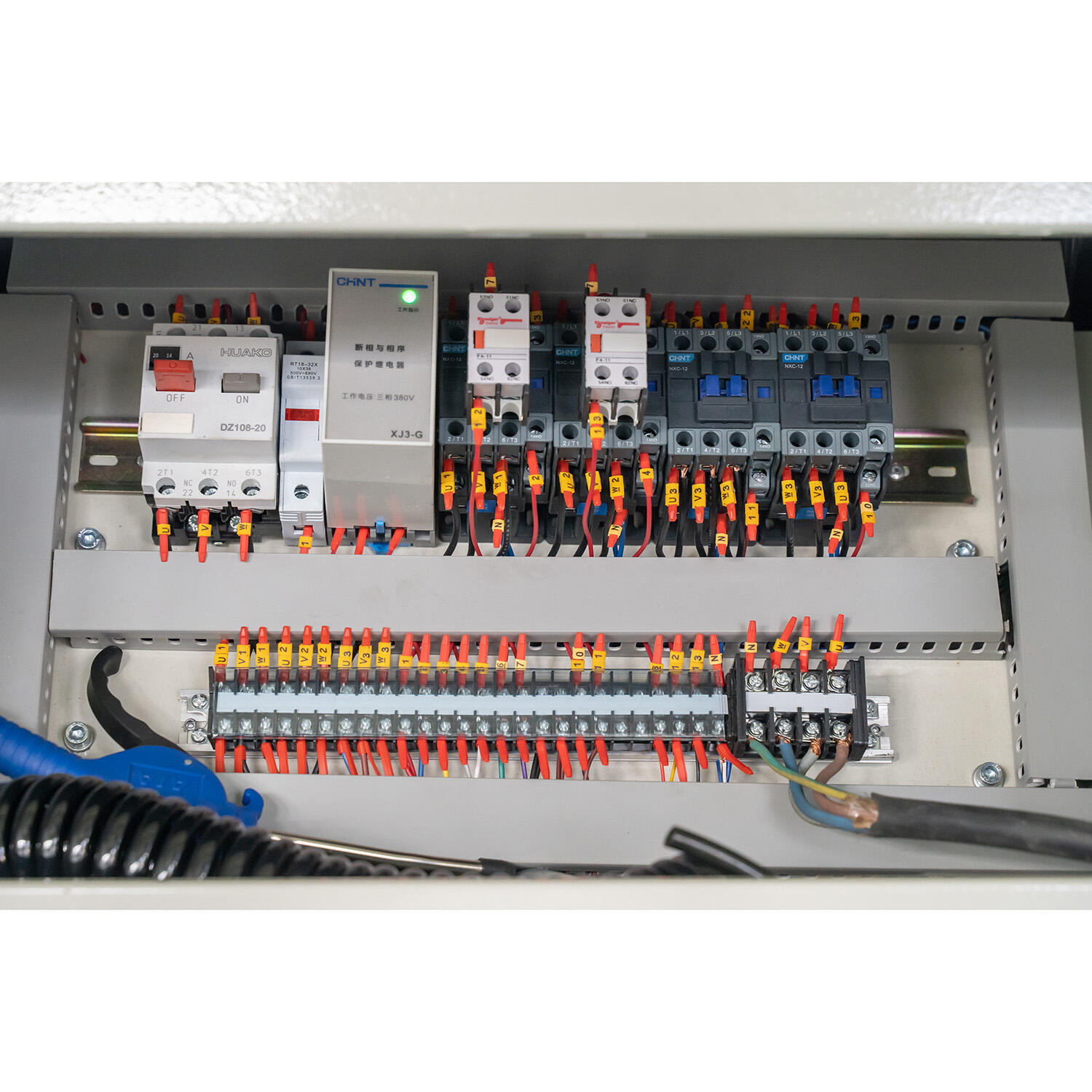

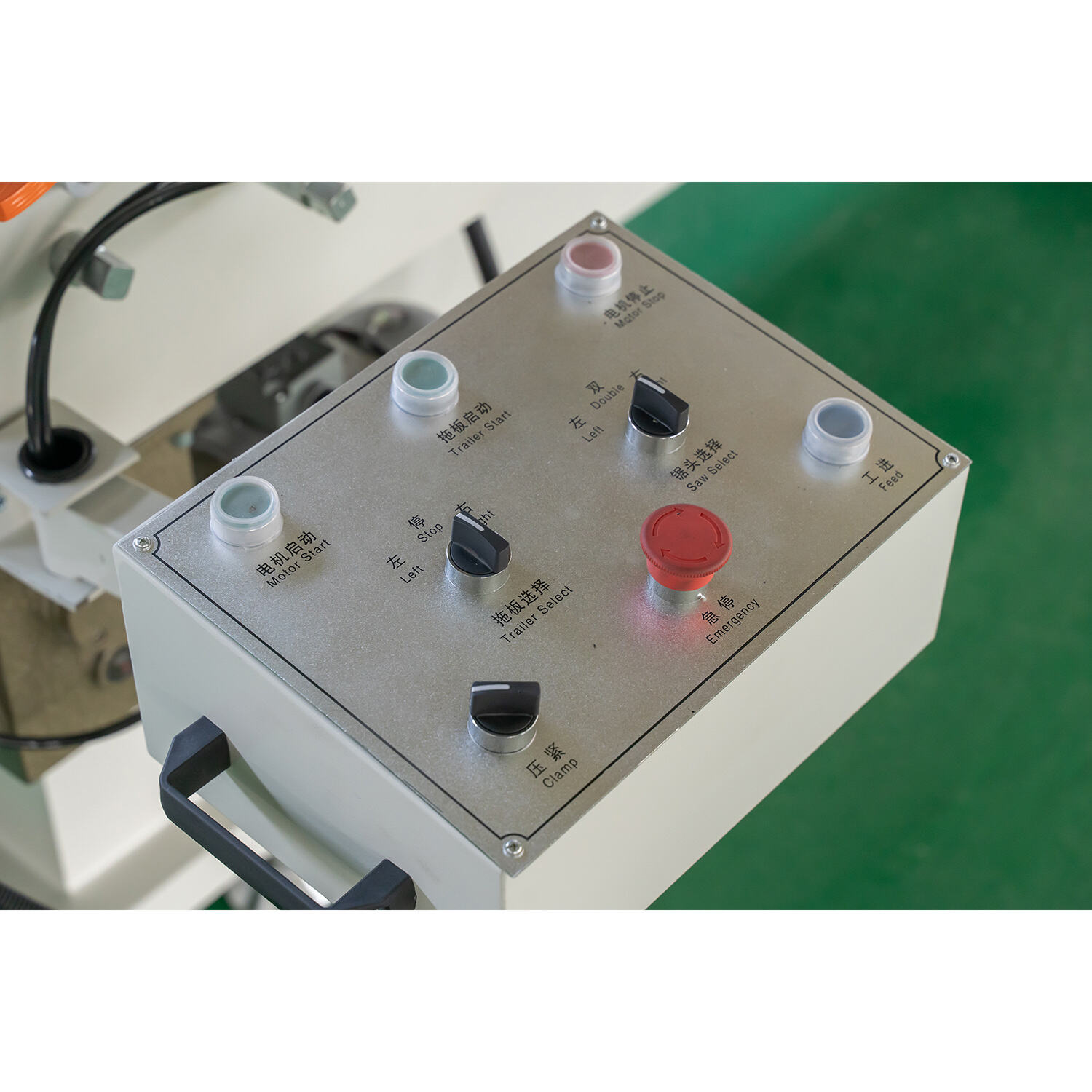

Înțelegerea mecanismelor mașinilor de tăiat profile din PVC presupune analizarea componentelor lor principale, cum ar fi lama de tăiere, motorul și cadru. Fiecare componentă este esențială pentru funcționarea mașinii:

- Cuțitură de tăiere : Lama este crucială pentru o tăiere precisă; afilarea ei și durabilitatea au un impact direct asupra calității produsului final. Păstrarea în stare optimă prin întreținere regulată este esențială.

- Motor : Motorul alimentează întregul sistem, asigurând că lama funcționează eficient. Performanța sa influențează viteza și precizia mașinii, aspecte esențiale pentru o productivitate ridicată.

- Cadru : Cadru furnizează stabilitate, minimizând vibrațiile care ar putea compromite precizia. Este important pentru menținerea acurateții pe durata procesului de tăiere.

Aceste componente trebuie să fie menținute regulat pentru a se prelungi durata de viață, de obicei durând câteva ani cu o întreținere adecvată, sporind atât eficiența cât și precizia în procesul de tăiere.

Rolul tehnologiei CNC în tăierea precisă

Tehnologia CNC joacă un rol transformator în îmbunătățirea preciziei la tăierea în PVC . Prin automatizarea procesului de tăiere, CNC reduce semnificativ erorile umane asociate cu operațiunile manuale. Implementarea tehnologiei CNC în mașinile de tăiat profile din PVC este similară adaptării acesteia în mașinile de tăiat profile din aluminiu:

- Accuratețe majorată : Sistemele CNC asigură o precizie fără precedent prin urmărirea traiectorilor programate exact, ceea ce duce la tăieri consistente.

- Reducere a deșeurilor : Precizia oferită de tehnologia CNC înseamnă mai puțină pierdere de material, ceea ce economisește costuri și resurse.

- Eficiența operațională : Statisticile indică o creștere a eficienței operaționale cu până la 40% când se utilizează tehnologia CNC, comparativ cu metodele tradiționale.

Această progresie arată cum adoptarea tehnologiei poate îmbunătăți semnificativ procesele de producție, ducând la o calitate superioară a produselor și la un avantaj competitiv mai mare.

Diferențele între Mașini pentru Profile PVC și Aluminiu

Înțelegerea diferențelor distincte dintre mașinile de tăiere pentru profile PVC și aluminiu este crucială pentru selectarea echipamentului potrivit. Aceste diferențe provin din variațiile proceselor de tăiere și configurărilor mașinilor:

- Proprietăți materiale : PVC-ul este ușor și flexibil, în timp ce alamații este rigid și mai greu. Acest lucru influențează concepția mașinilor; de exemplu, mașinile pentru PVC priorizează flexibilitatea, în timp ce cele pentru alamații se concentrează pe putere și stabilitate.

- Lame de tăiere : Limele pentru PVC sunt, în general, mai puțin consolidate decât cele pentru alamații, din cauza moaletei PVC-ului comparativ cu duretatea alamației.

- Viteza și Precizia : Mașinile pentru PVC funcționează adesea la viteze mai mari din cauza naturii ușoare a materialului, dar necesită verificări frecvente de precizie pentru a asigura calitatea tăierii.

Indicațiile fabricantului și resursele tehnice oferă dovezi ale acestor diferențe, subliniind importanța selectării mașinilor adaptate nevoilor specifice ale materialelor pentru o performanță și o eficiență optime.## Menținerea Esențială pentru o Performanță de Top

Verificarea afilării și aliniării limei

Menținerea lamei de tăiere ascuțite și aliniate corespunzător face diferența în ceea ce privește obținerea unei calități bune a tăierii și obținerea performanței maxime a mașinilor în timpul operațiunilor de tăiere a profilurilor din PVC. Majoritatea operatorilor constată că verificarea ascuţime lamei la fiecare 50 de ore funcţionează bine pentru a detecta acele puncte plictisitoare înainte de a începe să producă tăieturi aspre cu care nimeni nu vrea să se ocupe mai târziu. Producătorul oferă de obicei unele îndrumări de bază despre cum să verificați alinierea, ceva care merită urmărit îndeaproape, deoarece chiar și mici nealiniații vor duce la aceste tăieri frustrant de inegale între profiluri. Mulţi tehnicieni cu experienţă sugerează de fapt verificarea dublă a alinierii lamei imediat după ce a fost instalată o lame nouă. Acest pas suplimentar ajută la evitarea stresului inutil asupra componentelor mașinii și economisește timp pe drum, atunci când defecțiunile neașteptate ar putea întrerupe cu adevărat programele de producție.

Strategii de lubrificare și eliminare a prafului

Obţinerea cantităţii adecvate de lubrifiant pe aceste maşini de sudură din PVC face diferenţa în ceea ce priveşte menţinerea funcţionării lor fără probleme şi evitarea uzurii inutile în timp. Majoritatea producătorilor recomandă ungerea pieselor aproximativ o dată pe lună, deși unele manuale pot sugera intervale diferite în funcție de condițiile de utilizare. Acumularea de praf este o altă mare preocupare pentru aceste mașini deoarece particulele ajung peste tot și deranjează performanța lor. Curăţenia regulată contează mult aici. Un aspirator bun cu filtrare HEPA face minuni, sau uneori oamenii folosesc aer comprimat pentru a sufla gunoiul încăpăţânat. În general, profesioniştii din industrie sunt de acord că, dacă la sfârşitul fiecărei zile de lucru se curăţă rapid praful, totul funcţionează la maximum, fără surprize.

Calibrarea senzorilor de rată de alimentare

Senzorii de viteză de alimentare calibrați corect fac diferența când vine vorba de calitatea de tăiere constantă și menținerea acestor mașini de tăiere CNC de aluminiu care funcționează la performanța maximă. Procesul nu este complicat dacă este făcut cum trebuie. Începe prin găsirea instrumentelor de calibrare potrivite pentru muncă, apoi modificați acei senzori în conformitate cu ceea ce spune manualul. După ajustări, faceţi câteva teste pentru a verifica cât de exactă este totul. Când magazinele respectă programele regulate de calibrare, ele tind să obţină rezultate mult mai bune din procesele lor de fabricaţie. Materialul mai puțin irosit și toleranțele mai stricte devin standarde, nu excepții. Datele din industrie arată ceva destul de convingător. Magazinele care fac din calibrarea senzorilor o parte a întreținerii lor de rutină cresc, de obicei, eficiența operațională cu aproximativ 20%. Acest tip de îmbunătățire se adaugă rapid în cadrul seriilor de producție, făcând ca bune practici de calibrare să merite investiția de timp.

Echilibrul dintre Viteză și Calitatea Tăierii

Obținerea combinației potrivite între viteza de tăiere și calitatea acestor tăieturi contează foarte mult pentru a obține cele mai bune din mașinile de prelucrare PVC. Când operatorii modifică viteza de tăiere, acestea afectează direct calitatea produsului final. Dacă împingi lucrurile prea repede, se termină cu margini aspre şi tăieturi mai puţin precise. Multe magazine chiar încetinesc lucrurile atunci când se ocupă de materiale mai groase sau materiale mai dure doar pentru a obține un finisaj mai frumos. Materialul contează foarte mult aici. Plasticul mai gros sau mai dur are nevoie de viteze mai lente, în timp ce cel mai moale poate face faţă mai rapid fără a sacrifica calitatea. Un magazin din apropiere a constatat îmbunătăţiri reale după ce a ajustat setările maşinilor în funcţie de diferite tipuri de materiale. Au petrecut ceva timp testând diferite viteze până când au găsit ceea ce funcționa cel mai bine pentru fiecare loc de muncă.

Grosimea Materialului și Selecția Limei

Când se lucrează cu profiluri din PVC, grosimea acestora face cu adevărat diferenţa în ceea ce priveşte tipul de lamă care trebuie folosită în timpul operaţiunilor de tăiere. Pentru a obţine rezultate bune, trebuie să găseşti lama potrivită pentru lucrul respectiv, în funcţie de grosimea materialului. Să o luăm în acest fel: lame subțiri funcționează destul de bine pentru lucruri ușoare, dar când avem de-a face cu profiluri grele care au o densitate mai mare, nimic nu bate aceste lame groase robuste care fac treaba fără să transpirăm. Majoritatea profesioniştilor cu experienţă vor spune oricui le întreabă despre practicile lor de vânzare că investiţia în lame făcute special pentru anumite sarcini duce la margini mult mai curate pe produsele finite. Oricine a încercat să înlocuiască lamele de uz general cu cele adaptate grosimii specifice a profilului ştie din proprie experienţă cât de mult mai bune sunt tăieturile şi cât de puţine deşeuri se acumulează în cele din urmă în timp. Ideea este simplă, deşi complicată, lăsând lucrurile deoparte. Alege lama greşită şi toată lumea plăteşte preţul mai târziu.

Control al temperaturii pentru margini curate

Temperatura corectă face diferenţa când vine vorba de tăieturi curate fără a topi materialul. Când operatorii ţin temperaturile sub control, ajung la acele margini netede pe care toată lumea le doreşte. Majoritatea magazinelor ştiu că dacă se menţine o anumită temperatură, materialele nu se încălzesc prea mult şi nu strică produsul final. Oamenii care lucrează cu tăierea PVC zi de zi vor spune oricui întreabă despre problemele care provin din gestionarea slabă a căldurii. Ei văd cu ochii lor cum o bună controlă a temperaturii duce la produse mai frumoase şi mai puţine deşeuri din secţiunile ars sau deformate. Pentru oricine e serios în ceea ce priveşte munca de calitate cu PVC, stăpânirea controlului temperaturii nu este doar importantă, ci absolut esenţială pentru a se asigura că fiecare tăietură îndeplineşte standardele.

Ventilație pentru Managementul Fumurilor

O bună ventilaţie este foarte importantă atunci când lucrezi cu materiale din PVC, deoarece ajută la eliminarea fumurilor urâte care se pot acumula în timpul procesării. Fără un flux de aer adecvat, muncitorii respiră tot felul de substanţe nocive, cum ar fi COV şi alte substanţe chimice periculoase care stau în atelier. Agențiile de siguranță precum OSHA au reguli stricte despre cât de curat trebuie să fie aerul în fabrici, ceea ce înseamnă că întreprinderile trebuie să investească în ventilație decentă dacă vor să rămână conforme. Companiile care respectă aceste cerinţe văd beneficii reale. Să luăm de exemplu fabrica de plastic de pe stradă de mine - de când au instalat sisteme de evacuare mai bune anul trecut, zilele de boală legate de probleme respiratorii au scăzut cu aproape jumătate. Are sens, pentru că nimeni nu vrea să se toşească până la pensionare anticipată doar făcând treaba lor.

Prevenirea incendiilor cu materiale inflamabile

Când lucrezi cu PVC, care se aprinde destul de uşor, este foarte important să ai proceduri bune de siguranţă împotriva incendiilor. Obţinerea echipamentului potrivit face diferenţa în prevenirea incendiilor în timpul lucrărilor de tăiere. Perdele rezistente la foc din jurul spaţiului de lucru şi aceste comutatoare automate de oprire ajută cu adevărat la prevenirea accidentelor înainte de a se întâmpla. Privind ce se întâmplă în fabricile unde oamenii procesează PVC ne arată că gestionarea proastă a incendiilor duce la probleme grave în cea mai mare parte a timpului. Am văzut răniţi şi echipamente scumpe distruse pentru că cineva nu a respectat regulile de siguranţă. Din experienţă, ştim că a fi pregătit pentru situaţii de urgenţă şi a urma instrucţiunile de siguranţă nu este opţional, ci absolut necesar pentru oricine se ocupă cu acest material în mod regulat.

Cerințe privind echipamentele de protecție

Obligarea lucrătorilor să își poarte echipamentul de siguranță necesar în timpul tăierii PVC rămâne o preocupare principală pentru menținerea siguranței la locul de muncă. Echipamentul adecvat de protecţie personală, inclusiv mănuşi groase, protecţie pentru ochi şi protecţie facială, acţionează ca un scut între angajaţi şi resturile periculoase ale avionului. Majoritatea magazinelor au reguli care cer aceste lucruri oricum, astfel încât respectarea nu este opțional pentru oricine lucrează în apropierea acestor mașini. Profesorii în domeniul siguranţei subliniază adesea că companiile trebuie să verifice în mod regulat dacă echipamentele actuale respectă standardele moderne, deoarece apar încontinuu materiale noi care oferă o protecţie mai bună decât cele vechi. Deşi achiziţionarea de echipamente de protecţie de calitate ajută cu siguranţă la îndeplinirea obligaţiilor legale, mulţi manageri de uzine constată că lucrătorii bine echipaţi tind să se simtă mai în siguranţă la locul de muncă, ceea ce se traduce prin reducerea numărului de accidente şi, în general,

Fluxuri de lucru ale mașinilor de tăiere PVC vs. aluminiu

Procesele de tăiere pentru PVC sunt destul de diferite de cele pe care le vedem cu aluminiu, deoarece aceste materiale nu se comportă în același fel. PVC este în esență un termoplastic, astfel încât se îndoaie mai ușor, dar necesită o gestionare atentă a temperaturii în timpul tăierii pentru a evita topirea în ceva de nerecunoscut. Aluminiu, pe de altă parte, este material mai greu, şi când este încălzit în mod necorespunzător, tinde să se deformeze peste tot. Pentru lucrările cu PVC, majoritatea magazinelor utilizează echipamentele de tăiere la temperaturi mai scăzute și reglează setările de viteză, deoarece acest material nu este la fel de dur ca metalul. Cu toate acestea, atunci când lucrează cu aluminiu, mulţi producători se bazează în mare măsură pe maşini CNC echipate cu bucăţi speciale pentru a gestiona rigiditatea şi a produce margini curate fără cioburi. Dacă ne uităm cât durează, există cercetări care arată că pregătirea pentru tăieturile de PVC durează mai puțin în comparație cu lucrările cu aluminiu care necesită pași suplimentari înainte și după tăiere, inclusiv proceduri de curățare amănunțite pe care nimeni nu le face cu adevărat.

Avantaje față de sisteme cu laser și plasma

Dacă analizăm tehnologia de tăiere a PVC în comparaţie cu opţiunile laser şi plasmă, se observă câteva avantaje reale care merită luate în considerare. Costul contează mult aici. Spre deosebire de laserele şi de cuterele cu plasmă, care consumă energie şi necesită întreţinere constantă, cuterele cu PVC păstrează lucrurile simple pe partea din faţă a portofelului. Aceste mașini funcționează foarte bine pentru toate tipurile de locuri de muncă de la șantiere de construcții la instalații de conducte fără a avea nevoie de acele precauții de siguranță sofisticate care vin standard cu echipamente de mare energie. Testele din lumea reală confirmă asta. Când lucrează cu materiale neconductoare, cum ar fi țevile din PVC, aceste instrumente de tăiere ușurează viața operatorilor, reducând în același timp riscurile generate de sistemele de căldură intensă. Multe ateliere au schimbat doar pentru că bugetele lor nu puteau gestiona cheltuielile de întreţinere a instalaţiilor cu laser sau plasmă.

Integrare cu echipamente de sudare și încovoiere

Când producătorii combină mașinile de tăiere a PVC cu echipamente de sudură și îndoire, obțin medii de producție în care totul curge împreună fără probleme, ceea ce face ca operațiunile să funcționeze mai bine și să producă produse de calitate mai bună. Adevăratul beneficiu vine din modul în care aceste sisteme integrate reduc timpul pe care muncitorii îl petrec mutând materiale între diferite stații, și care se traduce în economii reale la nivel de profit. Multe companii din sectorul producţiei urmează acum această cale pentru că vor o producţie mai rapidă, fără a sacrifica precizia sau siguranţa lucrătorilor în toate etapele de tăiere, sudură şi îndoire. Să luăm de exemplu câteva companii din Germania care au instalat recent acest tip de sisteme combinate. Tăietura lor de PVC este alimentată automat în staţia de sudură imediat după ce este tăiat, apoi trece direct la procesul de îndoire. Ce se întâmplă? Producția crește semnificativ, în timp ce consistența produsului rămâne solidă pe parcursul întregii serii de producție.

Cuprins

- Înțelegerea mecanicii mașinilor de tăiere a profilurilor PVC

- Rolul tehnologiei CNC în tăierea precisă

-

Diferențele între Mașini pentru Profile PVC și Aluminiu

- Verificarea afilării și aliniării limei

- Strategii de lubrificare și eliminare a prafului

- Calibrarea senzorilor de rată de alimentare

- Echilibrul dintre Viteză și Calitatea Tăierii

- Grosimea Materialului și Selecția Limei

- Control al temperaturii pentru margini curate

- Ventilație pentru Managementul Fumurilor

- Prevenirea incendiilor cu materiale inflamabile

- Cerințe privind echipamentele de protecție

- Fluxuri de lucru ale mașinilor de tăiere PVC vs. aluminiu

- Avantaje față de sisteme cu laser și plasma

- Integrare cu echipamente de sudare și încovoiere