Înțelegere Mașină de sertizare colț Fundamentele

Componentele de bază ale mașinilor moderne de presare

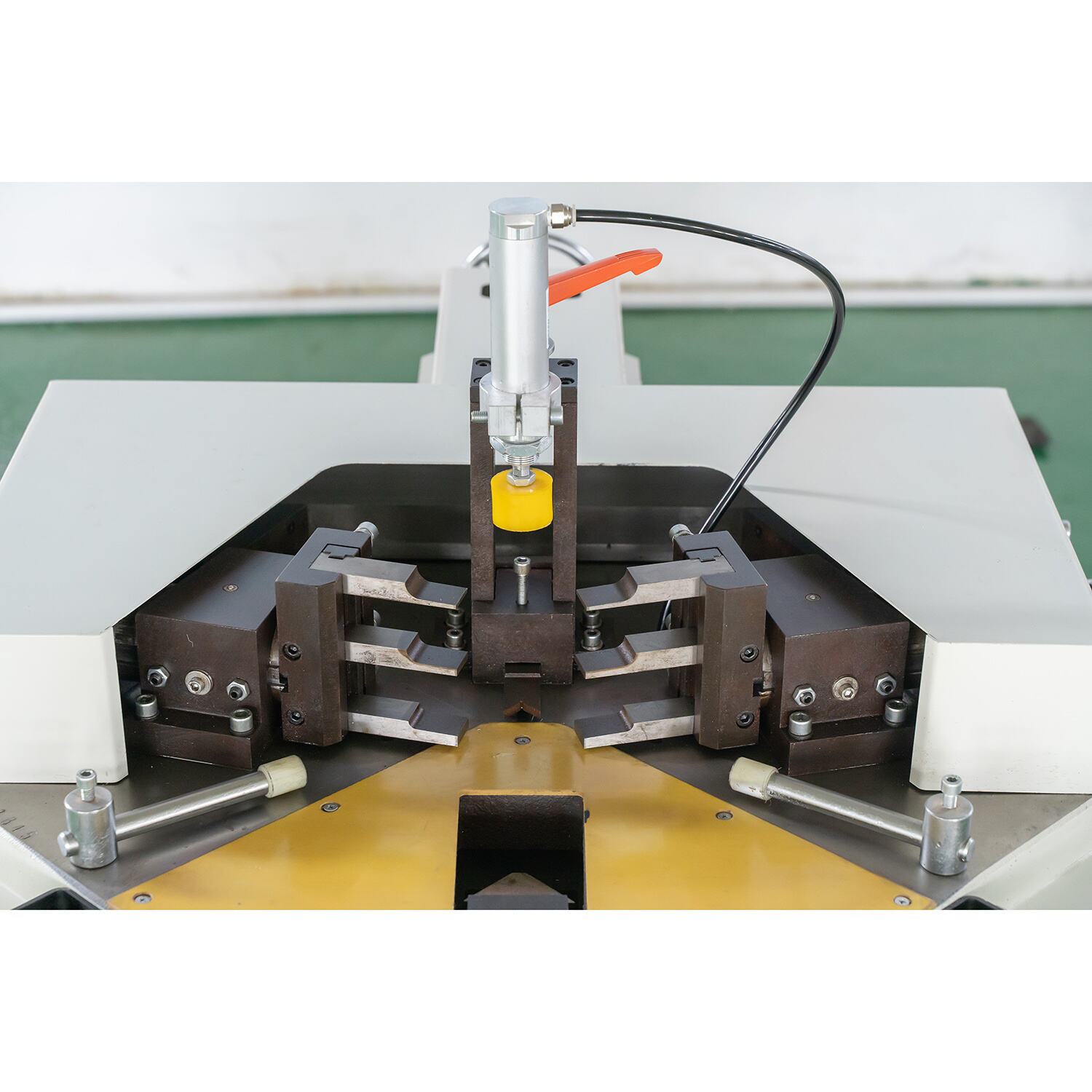

Mașinile de calandrare a colțurilor sunt mașini complexe cu diverse componente care efectuează operațiuni specifice. Capul de calibrare este esențial, deoarece aplică o forță pentru a fixa materialele. Cadru din oțel cu înaltă rezistență oferă durabilitate, precum și stabilitate mașinii în timpul utilizării, care poate fi fără cadru sau cu cadru. Un sistem precis de alimentare este esențial, deoarece aduce materialele în poziția dorită pentru un rezultat precis al calibrării. Alegerea ei privind materialele pentru producerea acestor componente — optând pentru materiale robuste precum oțelul călit — este crucială pentru durabilitate și performanță. Mai mult, sistemele hidraulice și pneumatice oferă forța puternică necesară pentru calibrare. Aceste sisteme asigură o mișcare fluidă și puternică pentru obținerea unor rezultate de calitate într-o gamă largă de aplicații industriale.

Cum diferă crimparea de la mașinile de încovoiat aluminiu

Mașini de presare vs. Mașini de ognit al aluminii La prima vedere, mașinile de presare și cele de ognit al aluminii ar putea să pară la fel, dar există diferențe cheie. Mașinile de presare se folosesc pentru a plia marginile împreună, în timp ce mașinile de ognit al aluminii sunt utilizate pentru a oghi alaminile, dar nu pentru a le uni. În ceea ce privește manipularea materialelor, presarea este un subansamblu, în timp ce mașinile de ognit sunt folosite pentru sarcini mai generale de redimensionare. Industriile automotivă și aerospațială favorizează presarea, deoarece aceasta poate crea articulații cu o integritate ridicată și să minimizeze deșeurile. Cu siguranță, testimonialele experților confirmă eficacitatea presării, menționând că are timpuri de ciclu mai mici decât ognirea. Puterea articulației realizate și minimizarea materialelor deșeurate sunt unele dintre motivele pentru care presarea este o metodă preferată în aceste industrii, unde precizia și consistența sunt esențiale.

Inovații care revoluționează eficiența strâmbării

Sisteme de alimentare automate pentru funcționare continuă

Cu sistemul de alimentare automată, timpul de întrerupere între cicluri în mașinile de strânsut a fost redus considerabil, contribuind la cicluri mult mai scurte. Prin automatizarea procesului de alimentare cu tehnologie avansată, producătorii beneficiază de un flux continuu, maximizând productivitatea și reducând costurile de funcționare. De exemplu, producătorii de avantaj au integrat brațe robotice în mașinile de strânsut, diminuând nevoia de procesare manuală și sporind siguranța și fiabilitatea pe tot parcursul producției. Această tranziție către un proces automat este o tendință clară în favoarea optimizării timpului de funcționare și are ca rezultat un avantaj datorită reducerii costurilor și creșterii vitezei de producție.

Mecanisme de Control al Presiunii cu Precizie

Controlul presiunii precis este esențial pentru obținerea de produse de calitate în procesele de strâmbare. Acesta protejează materialele de a fi avariate în timpul procesului de strâmbare, o considerație esențială pentru durabilitate și integritate. Mecanisme sofisticate de control al presiunii cu senzori și aplicații software pot reduce dramatic ratele de defecțiuni. Realitatea este departe de aceasta, de fapt, ca pe cineva care utilizează astfel de sisteme și poate vedea liste de sisteme din jocul lor, multe jocuri au arătat o reducere semnificativă a defecțiunilor când adoptează astfel de sisteme, bazate pe statistici recente. Aceasta permite modificări instantane ale setărilor de presiune, ceea ce contribuie la eliminarea erorilor umane și asigură aplicarea oricărui semn cu consistență, făcându-l un avantaj crucial pentru controlul calității.

Integrare în fluxuri de lucru de tăiere a aluminii CNC

Astăzi, presatoarele sunt din ce în ce mai mult proiectate pentru o conexiune directă cu mașinile de tăiere CNC pentru ferestre din aluminiu - această combinație cu presatoarele și stațiunile de tăiere a ferestrelor înseamnă o productivitate rapidă și fără probleme la sfârșitul liniei de producție. Prin includerea tuturor acestor elemente, aceste procese sunt simplificate și se reduc erorile, ceea ce crește în schimb viteza de producție. De exemplu, metoda integrată este folosită frecvent în industria aerospațială și a fabricației automobilelor, îmbunătățind precizia și eficiența. Stabilirea acestor cerințe contribuie la stimularea creșterii pieței uneltelelor care efectuează simultan operațiile de tăiere și presare, oferind un răspuns „all-in-one” care satisface standardele riguroase ale industriei.

Optimizarea producției cu tehnologii avansate

Senzori inteligenți pentru asigurarea calității

Senzorii inteligenti transformă verificările de calitate în producție prin monitorizarea calității presărilor și a defecțiunilor in-line. Faptul că starea plierelor este verificată continuu și variațiile sunt detectate a dus la o compensare rapidă și la minimizarea produselor defecte, asigurând o bună calitate a produsului final. Dezvoltarea și implementarea acestor senzori inteligenți ca parte a platformelor de analitică contribuie, de asemenea, la eficiența lor. Producătorii pot să se folosească de mentenanța predictivă, care oferă posibilitatea de a anticipa oprirea mașinilor înainte să se întâmple, pentru a lua măsuri preventive și să minimizeze opririle neplanificate și cheltuielile inesperate legate de mentenanță.

Proiectări Economice de Energie în Tăierea Automată a Aluminiului

Caracteristicile de eficiență energetică ale mașinilor automate de tăiere a aluminii revolutionează standardele privind sustenabilitatea și bugetul în afaceri. Prin intermediul eficienței energetice, aceste mașini economisesc semnificativ energie și ajută la reducerea costurilor de exploatare și a impactului asupra mediului. Indicatorii recomandați de industrie arată că implementarea unor proiectări eficiente din punct de vedere energetic ar putea economisi total 20% din energia consumată pentru instalațiile de producție, ceea ce demonstrează eficacitatea lor. De asemenea, obiectivul de a fi sustenabil a stabilit direcția acestor dezvoltări, fiind congruent cu obiectivele mediului înconjurător la nivel mondial. Nu este doar o eficiență a producției, ci și un model profitabil pentru o operațiune industrială mai prietenoasă cu mediul.

Aplicații în Sectorul Fabricației

Combinarea cu Mașini de Curățare a Colțurilor pentru Prepararea Suprafețelor

În procesul de strâmbare, pregătirea corespunzătoare a suprafeței este crucială, mai ales în aplicații cu risc ridicat, unde precizia și fiabilitatea sunt esențiale. Prin combinarea mașinilor de strâmbare cu mașinile de curățare a colurilor, sporim semnificativ eficiența fabricației și ne asigurăm fiabilitatea produselor. Această integrare permite finisaje mai netede și garantează calitatea de bază a produselor strânse.

De exemplu, industria de construcții din aluminiu a înregistrat o reducere semnificativă a deșeurilor atunci când utilizează aceste mașini în combinare. Una dintre cifrele cheie este că există aproximativ 30% mai puține deșeuri de material în acele industrii care aplică această abordare combinată, subliniind eficiența și durabilitatea unui astfel de sistem. Această combinație nu numai că crește eficiența, dar este și în concordanță cu tehniciile de fabricație durabilă pe care industria le caută astăzi.

Sinergie cu Sistemele de Taierge a Profilurilor din Aluminiu

Sisteme de taiere a profilurilor din aluminiu, când sunt sincronizate cu mașinile de strâmbare, măresc semnificativ eficiența liniilor de producție. Această operațiune în tandem crește debitul în procesele de fabricație care implică construcții complexe din aluminiu. Adoptarea acestei strategii poate duce la îmbunătățiri impresionante ale ratelor de producție, uneori depășind o creștere de 25% a produsului.

În același timp, caracteristicile și tendințele de pe piață continuă să determine cum aceste sisteme sunt integrate în liniile de producție. Agilitatea în adaptarea mașinilor la cerințele sectorilor individuali le permite să atingă potențialul lor maxim de funcționare și să asigure calitatea producției. Pe măsură ce industriile continui să evolueze, trecerea spre o extindere a spectrului de integrare al taietelor/strângerilor este probabil să rămână un semn al căilor moderne de fabricație, spre o productivitate mai bună și o durabilitate superioară a produselor.

Tendințe viitoare în soluțiile industriale de strâmbare

Optimizare a proceselor condusă de IA

Aplicarea inteligenței artificiale în operațiunile de strâns este în sine un pas major înainte în cadrul călătoriei de a îmbunătăți excelența operațională în această domeniu. Cercetătorii HKUST dezvoltă metode de gestionare optimizate prin AI pentru a economisi consumul de energie și apă al sistemelor de apă și apei uzate. Tehnici avansate de machine learning au reușit cu brio să optimizeze sistemele sub optimizarea AI, care permite mașinilor să învețe din date în timp real, făcând ajustări precise cu o eficiență ridicată și fără intervenția umană directă. Astfel, este posibil ca perturbarea abordărilor comune să înceapă să ofere creșteri semnificative a productivității. De exemplu, beneficiem deja de avantajele utilizării IA în producție, inclusiv Siemens, care a redus timpul de inactivitate și a îmbunătățit calitatea produselor. Atenția acordată inteligenței artificiale în tehnologia de strâns va schimba modul în care funcționează mașinile industriale de strâns, oferind atât o performanță mai bună, cât și economii de costuri.

Proiectări modulare pentru fabricații multi-scop

Trecerea la proiecte modulare în mașinile de presare redefinește rapid scenariile de producție. Această gamă de sisteme modulare de presare oferă companiilor flexibilitatea de a răspunde rapid la noile cerințe de producție cu o schimbare minimă. Exemple: Mașinile modulare pot fi reconfigurate ușor pentru a include proiecte alternative, ceea ce este un noroc în industrii dinamice. Studii de caz au demonstrat că companiile care lucrează cu proiecte modulare minimizează timpurile de pregătire și maximizează flexibilitatea. Se așteaptă ca mașinile modulare să devină tot mai populare, pe baza unei analize de piață, deoarece nevoia de o producție mai flexibilă/eficientă este esențială în mediul industrial al mâinei.