Compreendendo a Mecânica da Máquina de Corte de Perfis de PVC

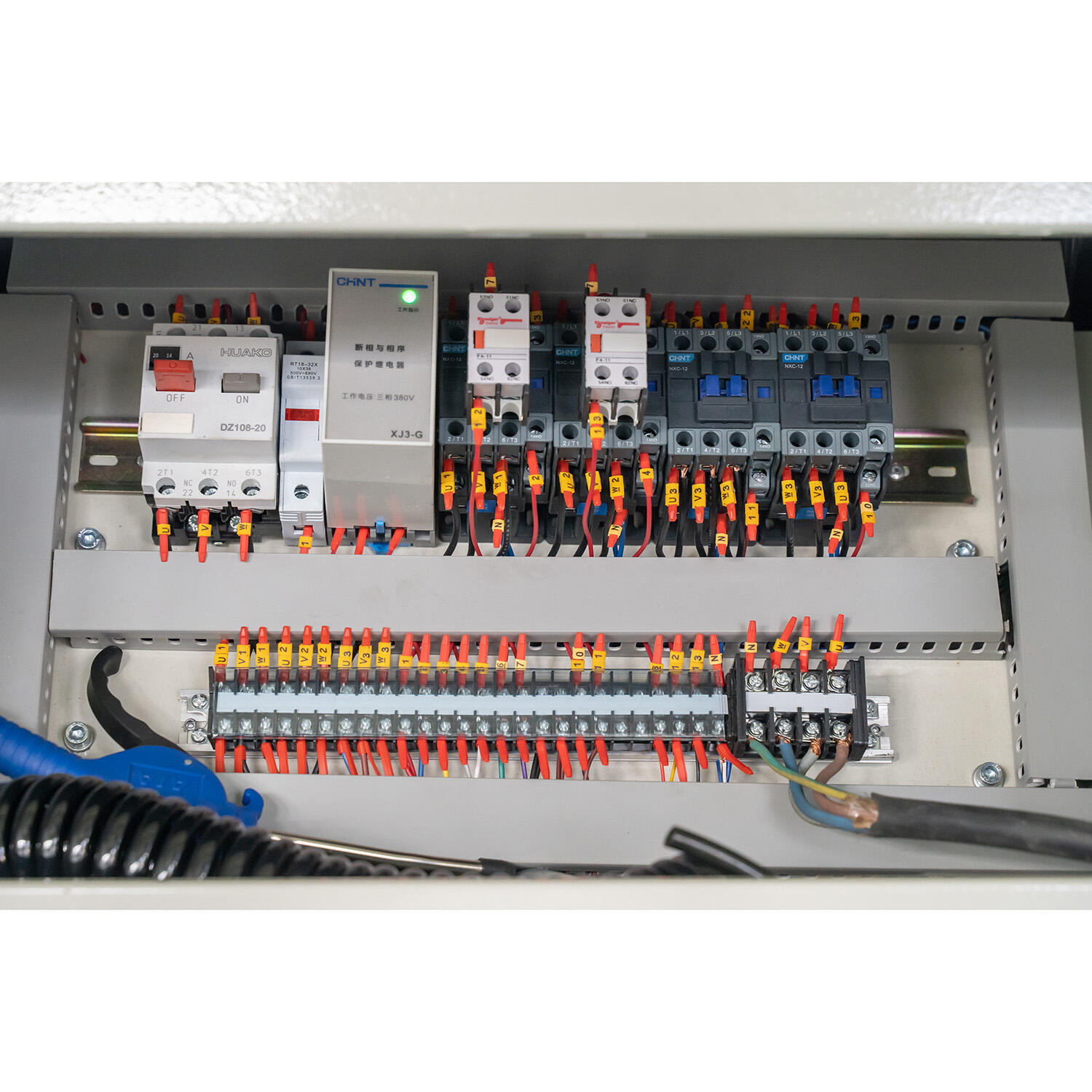

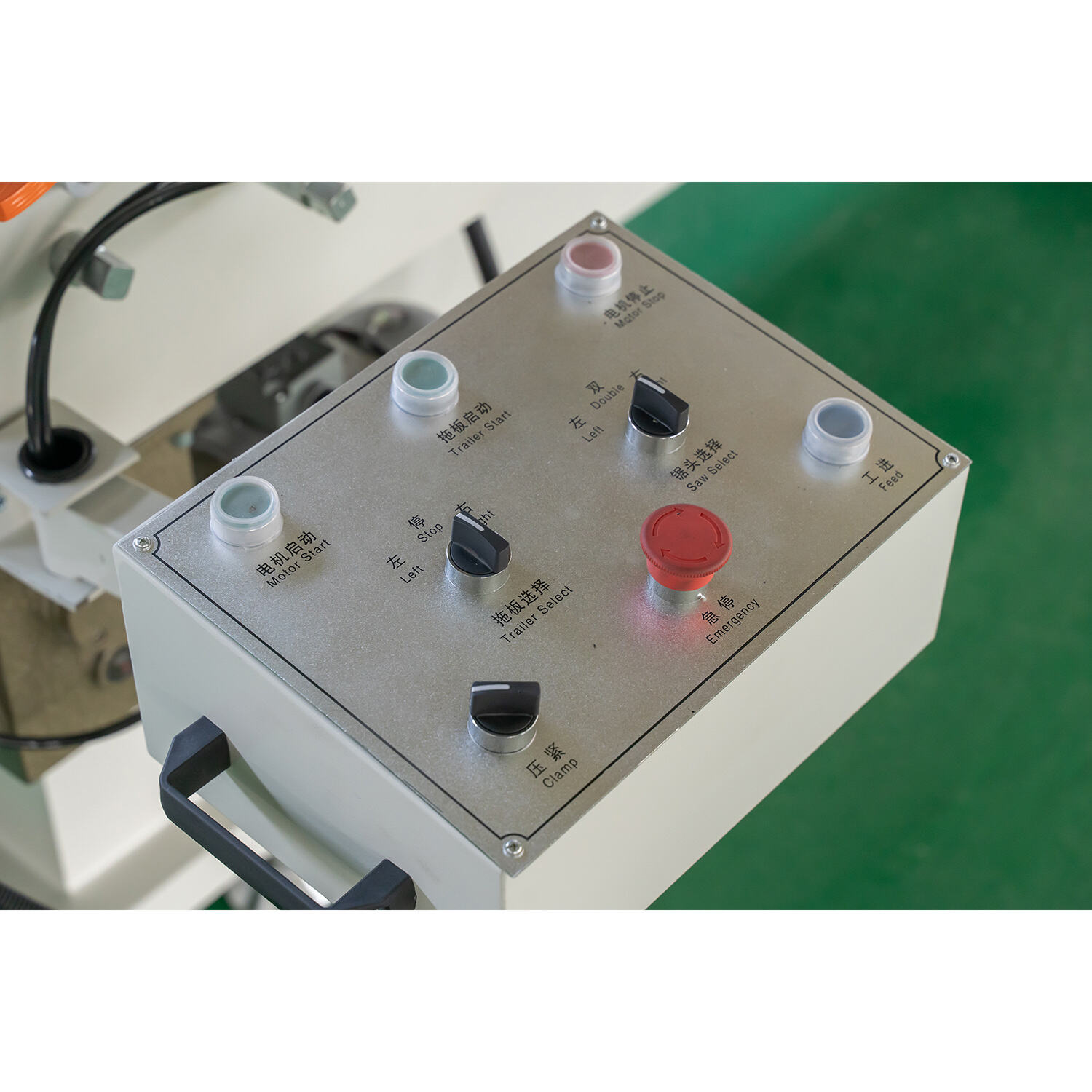

Compreender a mecânica dos máquinas de corte de perfis de PVC envolve examinar seus componentes principais, como a lâmina de corte, o motor e o quadro. Cada componente é essencial para o funcionamento da máquina:

- Lâmina de corte : A lâmina é crucial para um corte preciso; sua nitidez e durabilidade impactam diretamente a qualidade do produto final. A manutenção regular é essencial para mantê-la em ótimo estado.

- Motor : O motor alimenta todo o sistema, garantindo que a lâmina opere de forma eficiente. Seu desempenho influencia a velocidade e precisão da máquina, fundamentais para alta produtividade.

- Estrutura : O quadro fornece estabilidade, minimizando vibrações que poderiam comprometer a precisão. É importante para manter a precisão durante todo o processo de corte.

Esses componentes devem ser mantidos regularmente para estender seu tempo de vida, geralmente durando vários anos com o devido cuidado, aumentando tanto a eficiência quanto a precisão no processo de corte.

Papel da Tecnologia CNC no Corte Preciso

A tecnologia CNC desempenha um papel transformador no aprimoramento do corte preciso em máquinas de corte de perfis de PVC . Ao automatizar o processo de corte, a CNC reduz significativamente os erros humanos associados às operações manuais. A implementação da tecnologia CNC em máquinas de corte de PVC segue paralelo à sua adaptação em máquinas de corte de perfis de alumínio:

- Aumento na Precisão : Sistemas CNC garantem uma precisão sem igual ao seguir trajetórias programadas exatas, resultando em cortes consistentes.

- Redução de desperdício : A precisão oferecida pela tecnologia CNC significa menos desperdício de material, o que economiza custos e recursos.

- Eficiência operacional : As estatísticas apontam para um aumento de até 40% na eficiência operacional quando a tecnologia CNC é utilizada, em comparação com métodos tradicionais.

Este avanço demonstra como abraçar a tecnologia pode melhorar significativamente os processos de produção, resultando em uma qualidade de produto superior e em uma vantagem competitiva aumentada.

Diferenças Entre Máquinas de Perfis de PVC e Alumínio

Compreender as diferenças distintas entre máquinas de corte de perfis de PVC e alumínio é crucial para selecionar o equipamento certo. Essas diferenças surgem das variações nos processos de corte e nas configurações das máquinas:

- Propriedades do material : O PVC é leve e flexível, enquanto o alumínio é rígido e mais pesado. Isso afeta o design da máquina; por exemplo, as máquinas de PVC priorizam a flexibilidade, enquanto as máquinas de alumínio se concentram em força e estabilidade.

- Lâminas de corte : Lâminas para PVC geralmente são menos reforçadas do que aquelas para alumínio, devido à maciez do PVC em comparação com a dureza do alumínio.

- Velocidade e Precisão : Máquinas de PVC frequentemente operam em altas velocidades devido à natureza leve do material, mas exigem verificações de precisão frequentes para garantir a qualidade do corte.

As diretrizes do fabricante e recursos técnicos fornecem evidências dessas diferenças, enfatizando a importância de selecionar máquinas adaptadas às necessidades específicas de cada material para obter o melhor desempenho e eficiência.## Manutenção Essencial para Alto Desempenho

Verificação do Alinhamento e da Nitidez da Lâmina

Manter as lâminas de corte afiadas e adequadamente alinhadas faz toda a diferença quando se trata de alcançar uma boa qualidade de corte e obter o máximo desempenho das máquinas durante as operações de corte de perfis de PVC. A maioria dos operários acha que verificar a nitidez da lâmina a cada 50 horas funciona bem para detectar esses pontos maçantes antes que eles comecem a produzir cortes ásperos que ninguém quer lidar mais tarde. O fabricante geralmente fornece algumas orientações básicas sobre como verificar o alinhamento, algo que vale a pena seguir de perto porque mesmo ligeiros desalinhamentos resultarão nesses cortes frustrantemente desiguais entre os perfis. Muitos técnicos experientes sugerem, na verdade, verificar duas vezes o alinhamento da lâmina logo após a instalação de uma lâmina nova. Este passo adicional ajuda a evitar o estresse desnecessário sobre os componentes da máquina e economiza tempo no futuro, quando avarias inesperadas podem realmente perturbar os cronogramas de produção.

Estratégias de Lubrificação e Remoção de Poeira

Obter a quantidade certa de lubrificante nessas máquinas de soldagem de PVC faz toda a diferença quando se trata de mantê-las funcionando sem problemas e evitando desgaste desnecessário ao longo do tempo. A maioria dos fabricantes recomenda engrasar peças cerca de uma vez por mês, embora alguns manuais possam sugerir intervalos diferentes dependendo das condições de uso. O acúmulo de poeira é outra grande preocupação para estas máquinas, uma vez que as partículas vão por todo o lado e perturbam o seu desempenho. A limpeza regular é importante aqui. Um bom vácuo com filtragem HEPA faz maravilhas, ou às vezes as pessoas usam ar comprimido para soprar detritos durões. Os profissionais da indústria geralmente concordam que terminar com uma rápida limpeza de poeira no final de cada dia de trabalho mantém tudo funcionando da melhor maneira possível, sem surpresas no futuro.

Calibragem de Sensores de Taxa de Alimentação

Ter sensores de taxa de alimentação calibrados corretamente faz toda a diferença quando se trata de uma qualidade de corte consistente e manter essas máquinas de corte de alumínio CNC funcionando no máximo de desempenho. O processo não é complicado se feito bem. Começa por encontrar as ferramentas de calibração certas para o trabalho, depois ajusta os sensores de acordo com o que diz o manual. Depois de fazer ajustes, faça alguns cortes de teste para verificar se tudo é realmente preciso. Quando as lojas se apegam a programas regulares de calibração, tendem a ver resultados muito melhores em seus processos de fabricação. Menos desperdício de material e tolerâncias mais rigorosas tornam-se padrão em vez de exceções. Os dados da indústria mostram algo muito convincente também. As lojas que fazem da calibração de sensores parte da sua manutenção rotineira aumentam tipicamente a eficiência operacional em cerca de 20%. Esse tipo de melhoria se soma rapidamente em todas as linhas de produção, tornando boas práticas de calibração bem dignas do investimento de tempo.

Equilibrando Velocidade vs. Qualidade de Corte

Obter a mistura certa entre a rapidez com que cortamos e a qualidade desses cortes é muito importante para tirar o melhor partido das máquinas de processamento de PVC. Quando os operadores ajustam a velocidade de corte, afectam directamente a qualidade do produto final. Se forçarmos as coisas demasiado depressa, acabamos com bordas ásperas e cortes menos precisos. Muitas lojas realmente abrandam as coisas quando lidam com materiais mais grossos ou mais duros apenas para obter um acabamento mais bonito. O material é importante aqui. Os plásticos mais grossos ou duros precisam de velocidades mais lentas, enquanto os mais macios podem lidar com ir mais rápido sem sacrificar a qualidade. Uma loja próxima viu melhorias reais depois de ajustar as configurações da máquina com base em diferentes tipos de materiais. Passaram algum tempo a testar diferentes velocidades até encontrarem o que funcionava melhor para cada trabalho.

Espessura do Material e Seleção da Lâmina

Quando se trabalha com perfis de PVC, a sua espessura realmente faz diferença no tipo de lâmina que deve ser usada durante as operações de corte. Obter bons resultados significa encontrar a lâmina certa para o trabalho com base na espessura do material. Vejam da seguinte forma: lâminas finas funcionam bem para coisas leves, mas quando se trata de perfis pesados que têm mais densidade, nada bate aquelas lâminas grossas e robustas que fazem o trabalho sem suar. A maioria dos profissionais experientes dirá a qualquer pessoa que perguntar sobre as práticas de sua loja que investir em lâminas feitas especificamente para certas tarefas leva a bordas muito mais limpas nos produtos acabados. Quem já tentou trocar lâminas de uso geral por lâminas adaptadas a espessuras de perfil específicas sabe em primeira mão como os cortes são muito melhores e como pouco desperdício acaba por se acumular ao longo do tempo. A linha inferior continua simples embora complicado coisas de som de lado escolher a lâmina errada e todos pagam o preço mais tarde.

Controle de Temperatura para Bordas Limpas

A temperatura correta faz toda a diferença quando se trata de cortes limpos sem derreter o material. Quando os operadores mantêm as temperaturas sob controle, acabam com as lindas bordas lisas que todos querem. A maioria das lojas sabe que manter certas temperaturas impede que os materiais fiquem muito quentes e arruinem o produto final. As pessoas que trabalham com o corte de PVC dia após dia dirão a qualquer um que perguntar sobre os problemas que vêm de uma má gestão do calor. Eles vêem em primeira mão como um bom controle de temperatura leva a produtos mais bonitos e menos desperdício de secções queimadas ou deformadas. Para quem se interessa seriamente por trabalho de PVC de qualidade, dominar o controlo de temperatura não é apenas importante é absolutamente essencial para garantir que cada corte cumpra os padrões.

Ventilação para Gestão de Fumos

Uma boa ventilação é muito importante quando se trabalha com materiais de PVC, porque ajuda a eliminar os vapores desagradáveis que podem se acumular durante o processamento. Sem um fluxo de ar adequado, os trabalhadores respiram todo o tipo de coisas ruins como COVs e outros produtos químicos perigosos que estão por aí na oficina. As agências de segurança como a OSHA têm regras rigorosas sobre o quão limpo o ar precisa ser nas fábricas, o que significa que as empresas devem investir em ventilação decente se quiserem manter-se em conformidade. As empresas que realmente cumprem estes requisitos vêem benefícios reais. Veja a fábrica de plásticos que fica na minha rua - desde que instalaram sistemas de escape melhores no ano passado, os dias de doença relacionados a problemas respiratórios diminuíram quase pela metade. Faz sentido, porque ninguém quer se aposentar cedo só por fazer o seu trabalho.

Prevenção de Incêndios com Materiais Inflamáveis

Quando se trabalha com PVC, que se incendeia muito facilmente, é muito importante ter bons procedimentos de segurança contra incêndio. Obter o equipamento certo faz toda a diferença na prevenção de incêndios durante o trabalho de corte. Cortinas ignífugas ao redor do espaço de trabalho e os interruptores automáticos de desligamento ajudam a prevenir acidentes antes que aconteçam. Observando o que acontece nas fábricas onde as pessoas processam PVC, vemos que a má gestão de incêndio leva a sérios problemas na maioria das vezes. Vimos feridos e equipamentos caros destruídos porque alguém não seguiu as regras básicas de segurança. Pela experiência, sabemos que estar preparado para emergências e seguir as instruções de segurança não é opcional, é absolutamente necessário para quem lida com este material regularmente.

Requisitos de Equipamentos de Proteção

A necessidade de os trabalhadores usarem os equipamentos de segurança necessários ao cortar PVC continua a ser uma das principais preocupações para manter os locais de trabalho seguros. O equipamento de proteção pessoal adequado, incluindo luvas grossas, protetores oculares e protetores faciais, serve de escudo entre os funcionários e detritos voadores perigosos. A maioria das lojas tem regras que exigem estas coisas de qualquer maneira, por isso a conformidade não é opcional para quem trabalha perto dessas máquinas. Os profissionais de segurança frequentemente enfatizam que as empresas devem verificar regularmente se seus equipamentos atuais atendem às normas modernas, visto que novos materiais continuam sendo produzidos que oferecem melhor proteção do que as versões antigas. Embora a compra de equipamentos de protecção de qualidade ajude definitivamente a cumprir as obrigações legais, muitos gerentes de instalações constatam que os trabalhadores bem equipados tendem a sentir-se mais seguros no trabalho, o que se traduz em menos acidentes e, em geral, em funcionários mais felizes ao longo do tempo.

Fluxos de Trabalho de Máquinas de Corte de PVC vs. Alumínio

Os processos de corte para PVC são bem diferentes do que vemos com alumínio porque estes materiais simplesmente não se comportam da mesma forma. O PVC é basicamente um termoplástico, por isso se dobra mais facilmente, mas precisa de um cuidado no controle da temperatura durante o corte para evitar derreter em algo irreconhecível. O alumínio, por outro lado, é uma matéria mais dura, e quando aquecido de forma inadequada tende a deformar-se por todo o lado. Para o trabalho com PVC, a maioria das lojas utiliza equipamentos de corte a temperaturas mais baixas e ajusta as configurações de velocidade, uma vez que este material não é tão resistente quanto o metal. No entanto, quando se trabalha com alumínio, muitos fabricantes dependem fortemente de máquinas CNC equipadas com peças especializadas para lidar com a rigidez e produzir bordas limpas sem asfixia. Se olharmos para o tempo que levam as coisas, há pesquisas que mostram que a preparação para cortes de PVC leva menos tempo em comparação com trabalhos de alumínio que exigem passos extras antes e depois do corte, incluindo procedimentos de limpeza completos que ninguém gosta de fazer.

Vantagens em Relação aos Sistemas a Laser e Plasma

Analisando a tecnologia de corte de PVC em relação às opções de laser e plasma, revelam-se algumas vantagens reais que merecem ser consideradas. O custo é importante aqui. Ao contrário dos lasers e cortadores de plasma, que consomem energia e exigem manutenção constante, os cortadores de PVC mantêm as coisas simples na frente da carteira. Estas máquinas funcionam muito bem para todo o tipo de trabalho, desde canteiros de obras até instalações de tubulações, sem precisar de precauções de segurança sofisticadas que são padrão com equipamentos de alta energia. Os testes do mundo real também corroboram isto. Quando se trabalha com materiais não condutores, como tubos de PVC, especificamente, estas ferramentas de corte facilitam a vida dos operadores, reduzindo os riscos representados por sistemas de calor intenso. Muitos ateliês mudaram de fábrica só porque os seus orçamentos não podiam suportar as despesas de manutenção dos equipamentos a laser ou plasma.

Integração com Equipamentos de Soldagem e Dobramento

Quando os fabricantes combinam máquinas de corte de PVC com equipamentos de solda e dobra, obtêm ambientes de produção onde tudo corre sem problemas, o que torna as operações mais eficientes e produz produtos de maior qualidade. O verdadeiro benefício vem da forma como estes sistemas integrados reduzem o tempo que os trabalhadores gastam a mover materiais entre diferentes estações, e isso se traduz em uma economia real no resultado final. Muitas empresas do setor manufatureiro estão agora seguindo esse caminho porque querem uma produção mais rápida sem sacrificar a precisão ou a segurança dos trabalhadores durante todas as etapas de corte, soldagem e dobra. Tomemos por exemplo algumas empresas na Alemanha que recentemente instalaram este tipo de sistemas combinados. O corte de PVC é automaticamente introduzido na estação de soldagem logo após o corte, e depois passa diretamente para o processo de dobra. O que é que acontece? A produção aumenta significativamente, enquanto a consistência do produto permanece sólida ao longo de todas as linhas de produção.

Sumário

- Compreendendo a Mecânica da Máquina de Corte de Perfis de PVC

- Papel da Tecnologia CNC no Corte Preciso

-

Diferenças Entre Máquinas de Perfis de PVC e Alumínio

- Verificação do Alinhamento e da Nitidez da Lâmina

- Estratégias de Lubrificação e Remoção de Poeira

- Calibragem de Sensores de Taxa de Alimentação

- Equilibrando Velocidade vs. Qualidade de Corte

- Espessura do Material e Seleção da Lâmina

- Controle de Temperatura para Bordas Limpas

- Ventilação para Gestão de Fumos

- Prevenção de Incêndios com Materiais Inflamáveis

- Requisitos de Equipamentos de Proteção

- Fluxos de Trabalho de Máquinas de Corte de PVC vs. Alumínio

- Vantagens em Relação aos Sistemas a Laser e Plasma

- Integração com Equipamentos de Soldagem e Dobramento