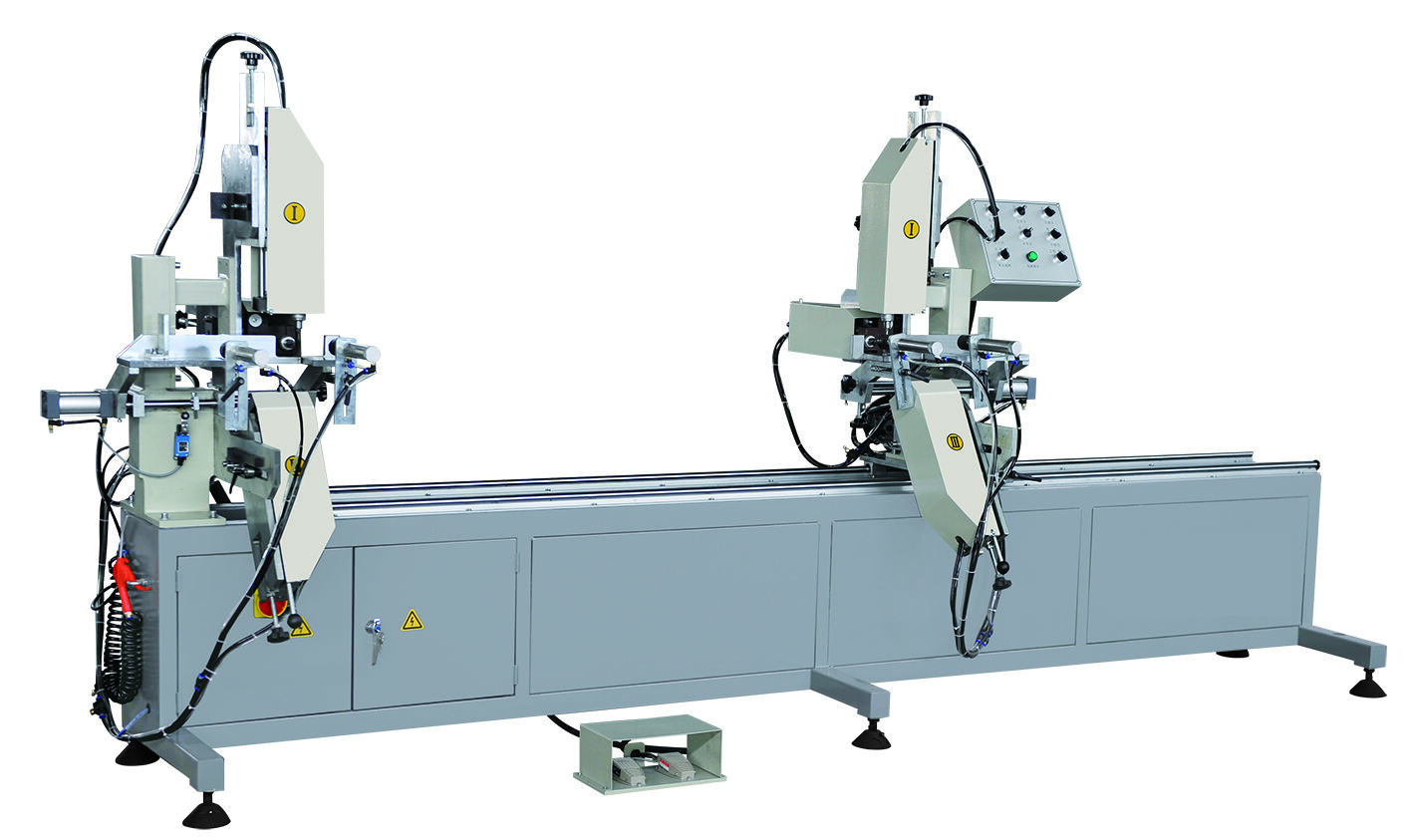

Principais Funcionalidades das Máquinas de Fresamento de Slots de Água Modernas

Tecnologia de Ajuste Automático de Desvio de Eixo

A correção automática de desvios de eixos em máquinas de fresamento de ranhuras de água é uma inovação nas técnicas de usinagem de precisão. Isso garante que irregularidades na rebaixagem sejam compensadas automaticamente, com uma faixa de tolerância entre -0,01 e +0,01 mm* (aproximadamente 0,01 mm). Com menos trabalho manual, este é um processo significativamente mais rápido, com muito menos possíveis erros no geral, além de maior produtividade e consistência nas operações de usinagem. Há benefícios adicionais e menos visíveis a longo prazo em termos de manutenção e custos, acrescentam os especialistas, porque o nível de precisão é alcançado em componentes menos caros das máquinas, o que significa menos desgaste, o que por sua vez implica em custos reduzidos de substituição ou reconstrução. O uso de tecnologias como esta é o ponto de partida para maior produtividade e vida útil mais longa das máquinas úteis.

Capacidades de Motor de Alta Frequência

Os motores de alta frequência desempenham um papel fundamental na eficiência e rapidez dos dias atuais máquinas de fresagem de ranhuras para água . Com um aumento de 60% nos ciclos de fresagem, esses motores contribuem significativamente para taxas de produção mais elevadas. Demonstrou-se que os motores de alta frequência são capazes não apenas de aumentar a velocidade operacional, mas também de maximizar a energia utilizada com os menores custos operacionais. Isso os torna particularmente adequados para uso em aplicações de alto volume de produção onde a eficiência de custos é de importância crítica. Esta é uma tecnologia indispensável se você é um fornecedor que deseja permanecer competitivo em um mercado altamente competitivo.

Automação de Processo com Um Botão

A tecnologia de fresamento de ranhuras de água é revolucionada pela automação de um único botão, reduzindo drasticamente a complexidade da operação. Este desenvolvimento permite que eles reduzam seus custos de configuração em uma média impressionante de 30%, levando a uma linha de produção mais eficiente e enxuta. Depoimentos de outros usuários que estão migrando para esta tecnologia relatam um avanço significativo no controle do processo e uma redução drástica no tempo desperdiçado. Além disso, também reduz a curva de aprendizado para operadores mais novos, pois eles podem ser treinados rapidamente em equipamentos robustos e complexos. A integração dessas tecnologias automatizadas críticas é essencial para as organizações que desejam melhorar suas práticas de fabricação.

Vantagens em Relação aos Métodos Tradicionais de Fresamento de Ranhuras

Precisão no Usinagem de Perfis de Alumínio

As máquinas de fresar água contemporâneas são executadas com uma precisão maior do que nunca antes, e produzem um nível de precisão tão alto que é impossível obter usando métodos convencionais. Isso é especialmente importante para uso arquitetônico em trabalhos de perfis de alumínio de precisão, onde qualquer coisa menos pode ter um impacto instável no projeto inteiro. A experiência mostra que a precisão dessas máquinas sofisticadas reduz drasticamente o desperdício de material e, ao mesmo tempo, melhora a qualidade dos produtos. Arquitetos e desenvolvedores, por exemplo, exigem designs intricados e a precisão das máquinas atuais atende essa demanda sem comprometimento, tornando-as uma ferramenta ideal na construção de edifícios sustentáveis e atraentes.

Eficiência de Tempo Através de Operações Simultâneas

Moderno máquinas de fresagem de ranhuras para água são economizadores de tempo com capacidade para multitarefa. Ao reduzir os tempos de espera, os fabricantes podem abrir espaço para outros trabalhos e melhorar significativamente a eficiência operacional. Diferentemente do método antigo, máquinas mais recentes aumentam as taxas de produção, e a produtividade pode dobrar. Informações do setor indicam que a implementação dessas inovações oferece uma vantagem competitiva ao melhorar o fluxo de produção e eliminar gargalos, permitindo que as empresas reajam rapidamente às oportunidades de mercado e melhorem o desempenho financeiro.

Normas de Segurança Conformes com CE/UL

A certificação CE e UL em fresadoras é a mais eficiente para garantir sua confiabilidade e segurança. O cumprimento desses padrões limita, ultimateente, acidentes de trabalho relacionados a máquinas não conformes, proporcionando um retorno sobre o investimento no futuro. Além disso, à medida que os clientes buscam cada vez mais uma vantagem competitiva marcando suas máquinas como conformes com padrões de segurança rigorosos, a conformidade CE e UL aumenta a disponibilidade no mercado dessas máquinas tanto no mercado doméstico quanto internacional. Isso não apenas aumenta a aceitação da máquina, mas também posiciona o fabricante como fornecedor de equipamentos seguros e confiáveis.

Integração com Sistemas de Processamento de Alumínio

Compatibilidade com Máquinas de Corte CNC de Alumínio

As fresadoras de ranhuras de água se integram facilmente com máquinas de corte de alumínio CNC, melhorando assim tanto o fluxo de trabalho quanto a eficiência geral da produção. Essa integração leva à operação automática e aumenta a precisão no processo de corte para um resultado uniforme e de boa qualidade. Graças à automação, os fabricantes observaram uma redução nos custos de mão de obra, pois menos intervenção manual é necessária em toda a linha de produção. Por exemplo, um fabricante que conectou suas máquinas de corte metálico CNC à fresadora de ranhura de água aumentou a produtividade em 30% e reduziu significativamente a taxa de erro. Essas combinações bem-sucedidas demonstram como as estatísticas de desempenho podem ser maximizadas se esses equipamentos grandes conseguirem cooperar.

Sinergia de Fluxo de Trabalho com Equipamentos de Dobramento de Perfis

Essa sinergia entre as máquinas de fresamento a jato d'água e as máquinas de dobra melhora as sequências de produção, aumentando a produtividade. O processo integrado resulta em trocas rápidas e custos mais baixos de ferramentas, o que significa menos tempo de inatividade e utilização eficiente dos materiais. Com base nos requisitos de produção e na eficácia da transformação alcançada, parâmetros adicionais podem ser personalizados ainda mais em uma configuração de fluxo de trabalho para fazer com que ambos os sistemas trabalhem juntos para alcançar um objetivo. Usuários relataram aumentos substanciais na produtividade; depoimentos refletem reduções de 20% no tempo de produção após a combinação dos dois processos. Isso coloca o produtor no controle, proporcionando mais precisão e maior controle de qualidade, com benefícios de eficiência e desempenho aprimorados.

Otimização para Produção de Perfis de Janela

O design da máquina de fresamento de ranhuras de água para ranhuras de água e outras ranhuras de rolamentos de transmissão na máquina de janela está no nível mais alto do setor, o que permite atender aos requisitos de alta qualidade, alta eficiência e baixo custo. Sua capacidade de criar especificações apertadas de fresamento, aliada à sua construção robusta, é o que é necessário para o uso intensivo que essas molduras de janela recebem para permanecerem estruturalmente sólidas. Máquinas como essas utilizam um modo otimizado de fresamento que resulta em um produto final de melhor qualidade, defeitos mínimos e longa vida útil. Os fabricantes estão percebendo uma redução significativa no tempo de produção e na melhoria da qualidade de seus produtos após a implementação. Um caso prático do setor demonstrou que a velocidade de produção aumentou em 25 % e o desperdício foi significativamente reduzido, enfatizando a importância da otimização na produção de molduras de janela.

Manutenção e Melhores Práticas Operacionais

Manutenção do Guia de Eixo Auto-Lubrificante

A auto-lubrificação da máquina de fresamento de ranhuras de água é muito importante porque a lubrificação é feita manualmente de forma comparativa. Reduzindo a quantidade de lubrificação e verificações de manutenção que precisam ser realizadas, esses sistemas modernos economizam tempo valioso e ajudam a alcançar operações mais eficientes das máquinas. Para prolongar a vida útil da máquina, verificações periódicas também devem ser cuidadosamente observadas, incluindo inspeções mensais e discussões abertas duas vezes por ano sobre a seção de lubrificação. Ao seguir esse procedimento, pode-se determinar a vida útil esperada e evitar falhas catastróficas. Além disso, uma boa manutenção ajuda a economizar dinheiro e tempo, pois reduz falhas não programadas potenciais e prolonga a vida operacional da maquinaria.

Protocolos de Calibração e Substituição de Ferramentas

Verificações regulares das ferramentas são necessárias para garantir que os processos de usinagem ainda estejam funcionando corretamente e que erros custosos sejam evitados. É realmente importante que a calibração esteja precisa para garantir cortes limpos e maximizar o desempenho da máquina, especialmente em um ambiente profissional. Para garantir esse nível de precisão, recomenda-se seguir uma série de boas práticas: calibrar as ferramentas diariamente no início de uma turno, realizar verificações semanais em todas as ferramentas e, quando houver desgaste excessivo, substituir as ferramentas assim que o dano for identificado. É aqui que um cartão de trabalho seria útil, mostrando datas de registro, rastreando o desgaste e agendando trocas. O reconhecimento dos padrões industriais de calibração de ferramentas (por exemplo, a remoção da manutenção de uma medição específica dentro da tolerância requerida) também adiciona credibilidade às práticas e procedimentos de calibração.

Requisitos de Treinamento em Segurança para Operadores

Operadores utilizando máquinas de fresagem de ranhuras para água precisa receber um treinamento completo sobre segurança. Esse tipo de treinamento não apenas aumenta a segurança dos operadores, mas também melhora a eficiência geral dos mesmos. Certificações de segurança, como uso de equipamentos, resposta a emergências e primeiros socorros, podem ser exigidas para estar em conformidade com a grande quantidade de regulamentações de segurança, a fim de se proteger de obrigações legais e responsabilidades. As consequências legais podem ser graves, portanto, a conformidade com essas normas não é opcional nem passível de debate. Programas educacionais e de treinamento eficazes, que incluam uma combinação de instrução teórica e exercícios práticos, demonstraram ser um controle bem-sucedido de acidentes no ambiente de trabalho e contribuem para a sensação de um local de trabalho seguro.