Padrões de Precisão e Acurácia no Corte

Papel da Qualidade da Lâmina em Corte de Perfil de Alumínio

Quando se trata de cortar perfis de alumínio, a qualidade da lâmina faz toda a diferença para obter resultados limpos e precisos. As lâminas melhores não se desgastam tão depressa e deixam bordas mais suaves no material a ser cortado, o que significa que o trabalho é feito mais rápido sem interrupções constantes. Tomemos como exemplo lâminas revestidas de carburo ou de aço de alta velocidade, que duram significativamente mais tempo antes de necessitarem de substituição e necessitam de muito menos manutenção durante as operações regulares da oficina. Os especialistas da indústria apontam que gastar dinheiro antecipadamente em lâminas de boa qualidade realmente economiza dinheiro a longo prazo porque há menos material de sucata desperdiçado e os produtos acabados também parecem melhores. Além disso, as máquinas ficam a funcionar mais tempo sem avarias inesperadas. Para as lojas que querem manter os mais altos padrões no seu trabalho com perfis de alumínio, esta ligação entre a escolha da lâmina e a produtividade global simplesmente não pode ser ignorada.

Sistemas de Calibração para Máquinas de Corte de Metal CNC

Ter máquinas de corte de metal CNC calibradas corretamente é muito importante para manter as coisas precisas, particularmente quando funcionam a toda velocidade em configurações de produção em massa. A precisão dos cortes depende muito se alguém faz isso à mão ou deixa o sistema lidar com isso automaticamente. Há hoje em dia todo o tipo de opções de calibração, desde configurações totalmente automatizadas até ajustes manuais bons e antigos, e elas realmente fazem a diferença no quão bem o corte funciona. Quando as lojas seguem rotinas regulares de calibração, veem um melhor desempenho geral da máquina, enquanto os componentes desgastam menos rapidamente. As máquinas também ficam afiadas por mais tempo, o que significa menos dores de cabeça com as substituições. Lojas que mantêm o seu sistema de calibração forte relatam cortes de limpeza dia após dia, além de que seus equipamentos duram anos a mais do que aqueles que ignoram verificações regulares. O que é que tens a dizer? A calibração adequada paga muito em termos do que é produzido e quanto dinheiro fica no banco ao longo do tempo.

Compatibilidade de Materiais e Capacidade de Corte

Manipulação de Diversos Perfis de alumínio Equipamentos de extrusão

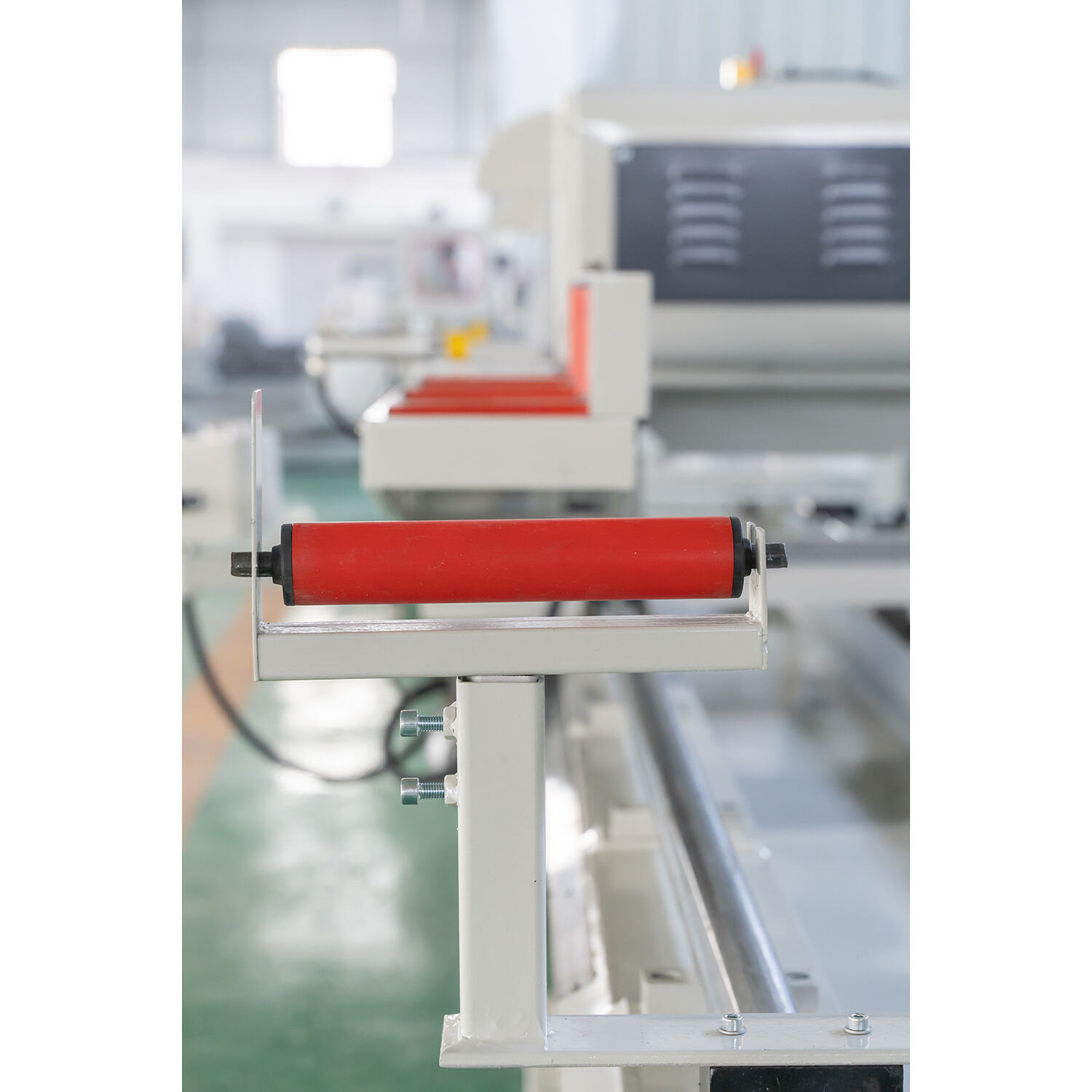

As máquinas CNC precisam de uma versatilidade real para lidar com todos os tipos de perfis de alumínio, desde as formas básicas até os desenhos personalizados que ultrapassam os limites da fabricação. Ao trabalhar com estas máquinas, a adaptação às diferentes especificações garante resultados de corte adequados em diferentes trabalhos. A compatibilidade dos materiais também é muito importante, especialmente com as várias ligas utilizadas nos processos de extrusão. Esta compatibilidade afeta tanto a quantidade de produto produzido (taxas de rendimento) quanto o tempo necessário para produzir. Os fabricantes que analisam as suas opções devem focar-se em sistemas CNC capazes de manipular materiais diversos, mantendo um bom desempenho. Se olharmos para o que está a acontecer na indústria ultimamente, uma melhor compatibilidade de materiais significa menos dores de cabeça durante as operações de produção e uma melhor eficiência em geral. Com os perfis de alumínio a tornarem-se cada vez mais complexos e variados, a possibilidade de alternar entre materiais sem grandes ajustes tornou-se praticamente obrigatória para a maioria dos fabricantes que tentam manter-se competitivos.

Considerações de Integração de Máquina de Perfis de Chapa Metálica

As máquinas de perfil de chapa metálica precisam de se encaixar bem nos fluxos de trabalho actuais se quisermos uma melhor eficiência operacional. Quando estas máquinas se integram sem problemas com o que já está a acontecer na fábrica, a produção é mais rápida e mais limpa, o que significa mais peças a sair por hora. Saber exatamente o que cada máquina pode fazer é muito importante ao escolher equipamentos para diferentes trabalhos. Uma máquina de corte a laser não vai funcionar tão bem para operações de estampagem, afinal. Obter a combinação correta entre máquina e tarefa leva a ganhos reais na produtividade, economizando dinheiro ao longo do tempo. As estatísticas das fábricas mostram que a integração adequada muitas vezes aumenta a produção em cerca de 15-20%, dependendo de como tudo funciona bem. Um planeamento inteligente sobre onde colocar e conectar estas máquinas faz uma grande diferença nas operações do dia-a-dia. Os fabricantes que levam isto a sério vêem menos gargalos e menos tempo perdido à espera de um processo terminar antes de outro poder começar.

Integração de Automação e Tecnologia CNC

Flexibilidade de Programação de Máquinas de Corte de Metal CNC

A flexibilidade incorporada na programação CNC faz toda a diferença quando se trabalha em cortes de metal complicados sem ter que reconfigurar constantemente o equipamento. As máquinas equipadas com programação adaptável podem lidar com uma ampla gama de diferentes tamanhos e formas de perfis, o que realmente aumenta a rapidez com que as coisas são feitas. A maioria das lojas depende de linguagens de programação padrão como G-code e M-code para o seu trabalho diário. Estes sistemas de código dão aos operadores um controlo sólido sobre os processos de corte, permitindo-lhes obter os resultados exatos que procuram. Por exemplo, uma loja especializada em peças metálicas detalhadas. Quando mudaram para uma programação CNC mais flexível, o tempo de instalação diminuiu drasticamente e houve muito menos necessidade de as pessoas ajustar manualmente as coisas durante as rodadas de produção. O que é que tens a dizer? Os fabricantes relatam melhorias visíveis na quantidade que produzem e na precisão que esses produtos acabam sendo em vários ciclos de produção.

Cisalhamento a Guilhotina de Alumínio vs. Métodos de Corte a Frio de Lâmina

A comparação entre o corte de alumínio com guilhotina e o corte a óleo de folha revela grandes diferenças na eficiência de cada método e em quais tipos de trabalhos eles funcionam melhor. As tesouras de guilhotina são máquinas rápidas que lidam muito bem com cortes retos, o que as torna ótimas para coisas como aparar chapas de metal ou cortar painéis. O corte por impressão em folha, por outro lado, brilha quando se trabalha em formas complicadas e detalhes finos, pensem naqueles logotipos elegantes ou padrões decorativos que vemos nos materiais de embalagem. A equação de custo também parece diferente. As guilhotinas levam pouco tempo para se preparar e desperdiçam menos material durante a operação, de modo que as empresas economizam dinheiro. Mas quando a precisão é mais importante, como a criação de componentes de dispositivos médicos ou de peças aeroespaciais, o custo extra do corte por impressão de folha torna-se vale a pena. A maioria dos fabricantes mantém-se com guilhotinas para encomendas a granel onde a velocidade conta, enquanto poupa os seus cortadores de folha para aplicações de nicho onde obter todas as medidas certas é absolutamente crítico. Obter este equilíbrio entre ambos os métodos ajuda as lojas a maximizar sua produção sem desperdiçar recursos desnecessariamente.

Recursos de Segurança e Eficiência Operacional

Mecanismos de Parada de Emergência para Serras de Corte de Alumínio

O sistema de parada de emergência é muito importante para manter os trabalhadores seguros durante o corte de alumínio. Se algo der errado, estas paradas permitem que as pessoas desligem a serra imediatamente, o que reduz significativamente os riscos de acidentes. A maioria das máquinas vem equipada com sistemas de botão ou de cabo de puxa. Estes dispositivos precisam passar por testes de segurança rigorosos antes de serem instalados, de modo que funcionam rapidamente e de forma confiável quando mais necessários. Algumas lojas até instalam vários pontos de parada ao longo da estrutura da máquina apenas para serem mais cuidadosos quanto à proteção dos trabalhadores durante operações de alta velocidade.

Os dados relativos à segurança no trabalho mostram que as máquinas com bons sistemas de parada de emergência reduzem bastante os acidentes de trabalho. De acordo com estudos recentes do Occupational Safety Journal, publicados no ano passado, os locais de trabalho que instalam estes mecanismos de segurança registam uma redução das taxas de acidentes em torno de 30%. Faz sentido quando pensamos nisso. Colocar os dispositivos de segurança adequados em funcionamento durante as operações de usinagem não é mais apenas seguir os regulamentos. Na verdade, funciona para manter os funcionários seguros, enquanto torna o ambiente de trabalho muito mais seguro para todos os envolvidos.

Design Ergonômico em Ambientes de Produção em Grande Volume

Em ambientes de produção de alto volume, o design ergonômico é crucial para minimizar a fadiga do operador e aumentar a produtividade. Ao incorporar elementos-chave como estações de trabalho ajustáveis e interfaces amigáveis, as máquinas podem melhorar significativamente o conforto e a eficiência do operador. Esses designs apoiam uma postura mais natural, reduzindo o estresse em trabalhadores envolvidos em tarefas repetitivas.

Estudos confirmam o que muitos trabalhadores já sabem sobre ergonomia. As máquinas concebidas com a ergonomia adequada reduzem em cerca de 20% os acidentes de trabalho, segundo uma investigação publicada no Applied Ergonomics Journal no ano passado. Quando os locais de trabalho se concentram na ergonomia, os empregados tendem a ser mais felizes no seu trabalho também. Além disso, há muitas vezes um aumento notável nos níveis de produtividade e menos defeitos nos produtos acabados. As empresas que gastam dinheiro em ferramentas e equipamentos melhor concebidos geralmente vêem resultados reais. Os trabalhadores mantêm-se mais saudáveis, tiram menos dias de doença e, em geral, fazem mais sem se sentirem tão cansados ou estressados no final de seus turnos. As economias a longo prazo resultantes destas alterações geralmente superam em muito os custos iniciais de investimento.