Rozumienie mechaniki maszyny do cięcia profilu PVC

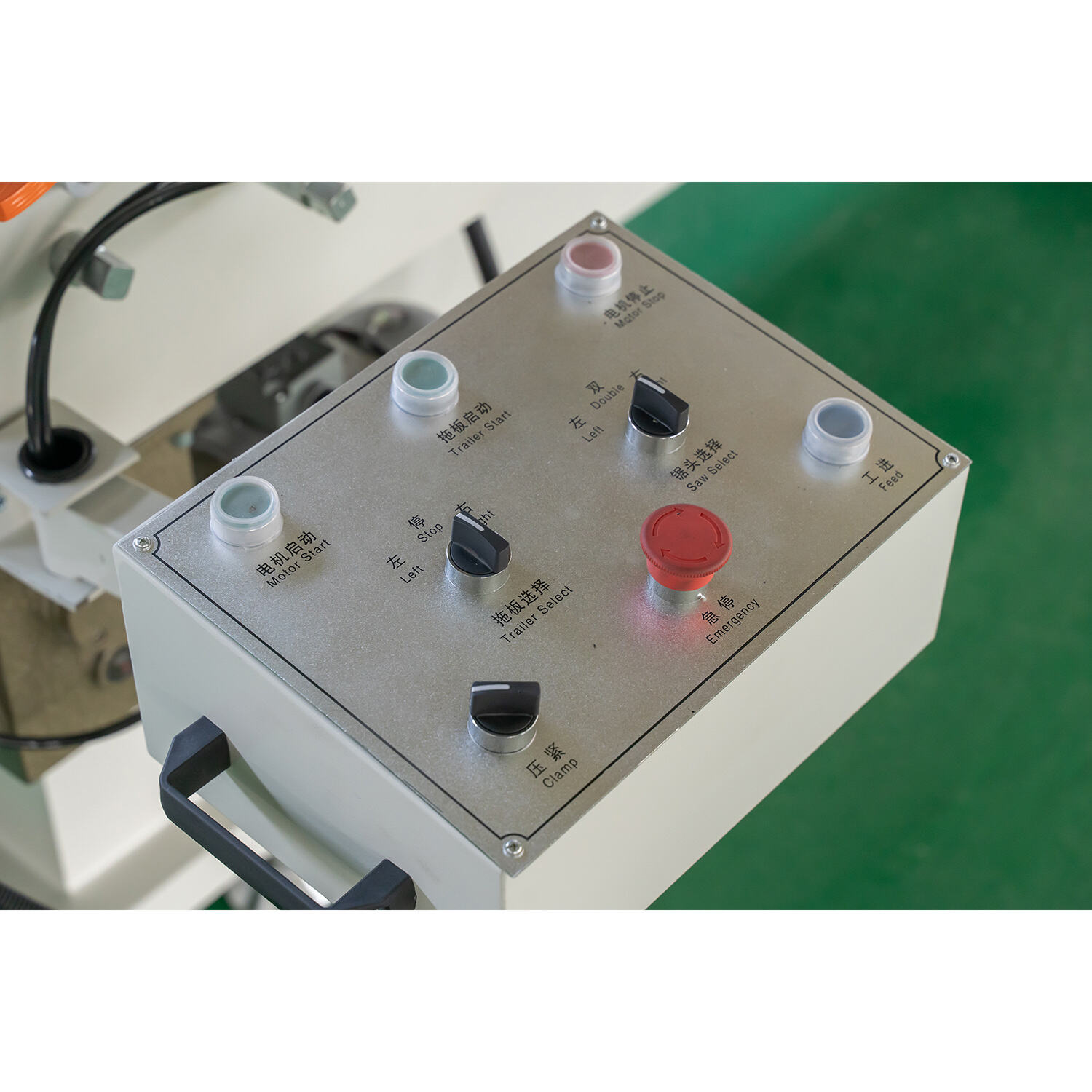

Zrozumienie działania maszyn do cięcia profili PVC prowadzi do analizy ich kluczowych komponentów, takich jak ostrze tnące, silnik i rama. Każdy z tych elementów jest niezbędny dla prawidłowego funkcjonowania maszyny:

- Ostrze do cięcia : Ostrze jest kluczowe dla dokładnego cięcia; jego ostrość i trwałość bezpośrednio wpływają na jakość produktu końcowego. Regularne konserwacje są niezbędne, aby utrzymać je w optymalnym stanie.

- Silnik : Silnik napędza cały system, zapewniając, że ostrze działa wydajnie. Jego wydajność wpływa na prędkość i dokładność maszyny, co jest kluczowe dla wysokiej produktywności.

- Rama : Rama zapewnia stabilność, minimalizując drgania, które mogłyby zakłócić precyzję. Jest ważna dla utrzymania dokładności w całym procesie cięcia.

Te komponenty muszą być regularnie konserwowane, aby przedłużyć ich żywotność, zazwyczaj trwającą kilka lat przy odpowiedniej pielęgnacji, co zwiększa zarówno wydajność, jak i precyzję w procesie cięcia.

Rola technologii CNC w precyzyjnym cięciu

Technologia CNC odgrywa przeobrażającą rolę w poprawie precyzji cięcia w maszyn do cięcia profili PVC . Automatyzując proces cięcia, CNC znacząco zmniejsza błędy ludzkie związane z ręcznymi operacjami. Wdrożenie technologii CNC w maszynach do cięcia profili PVC jest porównywalne z jej adaptacją w maszynach do cięcia profili aluminiowych:

- Zwiększona dokładność : Układy CNC zapewniają bezprecedensową precyzję, wykonując dokładne zaprogramowane ścieżki, co prowadzi do spójnych cięć.

- Zmniejszone marnotrawstwo : Precyzja oferowana przez technologię CNC oznacza mniejsze marnowanie materiałów, co oszczędza koszty i zasoby.

- Efektywność operacyjna : Statystyki wskazują na zwiększenie efektywności operacyjnej o do 40%, gdy wykorzystywana jest technologia CNC, w porównaniu do metod tradycyjnych.

Ten postęp pokazuje, jak przyjęcie technologii może znacząco poprawić procesy produkcyjne, prowadząc do lepszej jakości produktu i wzmożonej przewagi konkurencyjnej.

Różnice między maszynami do profilów PVC a aluminiowych

Zrozumienie istotnych różnic między maszynami do cięcia profili PVC a aluminiowych jest kluczowe podczas wybierania odpowiedniego wyposażenia. Te różnice wynikają z odmiennych procesów cięcia i konfiguracji maszyn:

- Właściwości materiału : PVC jest lekkie i elastyczne, podczas gdy aluminium jest sztywne i cięższe. To wpływa na projekt maszyny; na przykład maszyny do PVC koncentrują się na elastyczności, podczas gdy maszyny do aluminium skupiają się na sile i stabilności.

- Noże cięcia : Noże do PVC są ogólnie mniej umocnione niż te do aluminium, z powodu miękkości PVC w porównaniu do twardości aluminium.

- Szybkość i precyzja : Maszyny do obróbki PVC często pracują przy wyższych prędkościach ze względu na lekkość materiału, ale wymagają częstych kontroli precyzji, aby zapewnić jakość cięcia.

Wskazówki producenta i zasoby techniczne potwierdzają te różnice, podkreślając wagę wybierania maszyn dopasowanych do konkretnych potrzeb materiałów dla optymalnej wydajności i efektywności.## Podstawowe konserwacje dla maksymalnej wydajności

Sprawdzanie ostrza noża i jego wyrównania

Utrzymanie ostrych i prawidłowo ustawionych ostrzy do cięcia ma znaczenie dla osiągnięcia dobrej jakości cięcia i uzyskania maksymalnej wydajności z maszyn podczas cięcia profili PVC. Większość operatorów uważa, że sprawdzanie ostrości ostrza co 50 godzin pomaga wykryć te nudne plamy, zanim zaczną powodować nieprzyjemne cięcia, z którymi nikt nie chce się później borykać. Producent zazwyczaj udziela podstawowych wskazówek dotyczących sprawdzania ustawienia, co warto dokładnie przestrzegać, ponieważ nawet niewielkie niezgodności spowodują frustrujące nierównomierne cięcia w profilach. Wielu doświadczonych techników sugeruje ponowne sprawdzenie ustawienia ostrza zaraz po zainstalowaniu nowego ostrza. Ten dodatkowy krok pomaga uniknąć niepotrzebnego obciążenia części maszyny i oszczędza czas na drodze, gdy nieoczekiwane awarie mogą naprawdę zakłócić harmonogram produkcji.

Strategie smarowania i usuwania pyłu

Wystarczająca ilość smaru na spawarkach PVC ma znaczenie dla ich sprawności i uniknięcia niepotrzebnego zużycia. Większość producentów zaleca smarowanie części około raz w miesiącu, chociaż niektóre instrukcje obsługi mogą sugerwać różne odstępy w zależności od warunków użytkowania. Zbieranie pyłu jest kolejnym problemem dla tych maszyn, ponieważ cząstki trafiają wszędzie i zakłócają ich działanie. Regularne sprzątanie jest tu bardzo ważne. Dobry próżnik z filtrem HEPA czyni cuda, a czasami ludzie używają sprężonego powietrza do wydmuchania upartych odpadów. Specjaliści z branży zgadzają się, że szybkie oczyszczanie kurzu na koniec każdego dnia pracy pozwala utrzymać wszystko w najlepszym stanie bez niespodzianek.

Kalibracja czujników prędkości zasilania

Właściwa kalibracja czujników szybkości podawania sprawia, że jakość cięcia jest stała i maszyny CNC pracują na najwyższym poziomie. Proces nie jest skomplikowany, jeśli jest wykonywany poprawnie. Najpierw znajdź odpowiednie narzędzia kalibracyjne, a potem dostosuj czujniki zgodnie z instrukcją. Po poprawieniu, przeprowadź kilka próbnych cięć, aby sprawdzić, jak dokładnie wszystko jest naprawdę. Kiedy sklepy przestrzegają regularnych harmonogramów kalibracji, mają tendencję do dostrzegania znacznie lepszych wyników w procesach produkcyjnych. Mniej marnowanych materiałów i ściślejsze tolerancje stają się normą, a nie wyjątkiem. Dane z branży pokazują coś bardzo przekonującego. W zakładach, które włączają kalibrację czujników do rutynowej konserwacji, efektywność operacyjna wzrasta zazwyczaj o około 20%. Takie ulepszenia szybko się przynoszą w całej serii produkcji, co czyni dobre praktyki kalibracyjne warte inwestycji czasu.

Wyważanie prędkości względem jakości wycinania

Wykorzystanie odpowiedniej mieszanki między szybkością cięcia a jakością cięć ma ogromne znaczenie dla uzyskania jak najlepszego efektu z maszyn do przetwarzania PVC. Gdy operatorzy zmieniają prędkość cięcia, wpływają one bezpośrednio również na jakość produktu końcowego. Jeśli za szybko się popchnie, kończy się szorstkie krawędzie i mniej precyzyjne cięcia. Wiele sklepów w rzeczywistości spowalnia proces, gdy zajmują się grubiejszymi materiałami lub twardszymi materiałami, tylko po to, by uzyskać ładniejszy wykończenie. Materiał ma tu wielkie znaczenie. Grubiejsze lub twardsze tworzywa wymagają wolniejszej prędkości, podczas gdy miękkie mogą radzić sobie z szybszym biegiem bez zaniedbywania jakości. W jednym z pobliskich sklepów doszło do znacznych poprawek po dostosowaniu ustawień maszyny do różnych rodzajów materiałów. Spędzili trochę czasu na testowaniu różnych prędkości, aż znaleźli to, co działało najlepiej dla każdej pracy.

Grubość materiału i wybór noża

W przypadku profili z PVC grubość ma znaczenie dla wyboru rodzaju ostrza, z którego należy wykonywać cięcie. Aby osiągnąć dobre wyniki, trzeba wybrać odpowiednią ostrze, w zależności od grubości materiału. Weźmy to w ten sposób: cienkie ostrza są odpowiednie do lekkich rzeczy, ale jeśli chodzi o profile ciężkie, które zawierają większą gęstość, nic nie pokona tych mocnych grubiet, które wykonują pracę bez pocenia. Większość doświadczonych specjalistów powie każdemu, kto zapyta o ich praktyki w sklepie, że inwestowanie w ostrza specjalnie wykonane do określonych zadań prowadzi do znacznie czystszych krawędzi gotowych produktów. Każdy, kto próbował wymienić ostrza ogólnego przeznaczenia na takie dostosowane do określonej grubości profilu, wie z własnej perspektywy, jak dużo lepsze są cięcia i jak mało odpadów gromadzi się z czasem. Podsumowując, wszystko pozostaje proste, choć złożone. Wybierz zły ostrze i każdy zapłaci za to później.

Kontrola temperatury dla czystych krawędzi

Właściwa temperatura sprawia, że materiał jest czysty, ale nie topi się. Kiedy operatorzy utrzymują temperaturę pod kontrolą, kończą na tych ładnych, gładkich krawędziach, których każdy chce. Większość sklepów wie, że utrzymanie określonych temperatur zapobiega zbytnemu nagrzewaniu materiałów i niszczeniu końcowego produktu. Ludzie, którzy pracują z PVC cięcia dzień w dzień i powie każdemu, kto pyta o problemy, które pochodzą z złego zarządzania ciepłem. Z własnych oczu widzą, że dobra kontrola temperatury sprawia, że produkty wyglądają lepiej i że mniej odpadów powstaje z spalonych lub zniekształconych sekcji. Dla każdego, kto poważnie traktuje jakość pracy z PVC, opanowanie temperatury jest nie tylko ważne, ale absolutnie niezbędne, aby upewnić się, że każdy cięcie spełnia standardy.

Wentylacja do zarządzania dymem

Dobra wentylacja jest bardzo ważna podczas pracy z materiałami z PVC, ponieważ pomaga pozbyć się tych paskudnych oparów, które mogą się gromadzić podczas przetwarzania. Bez odpowiedniego przepływu powietrza pracownicy wdychają wszelkiego rodzaju szkodliwe substancje, takie jak LZO i inne niebezpieczne substancje chemiczne, które krążą w warsztacie. Agencje bezpieczeństwa, takie jak OSHA, mają surowe zasady dotyczące czystości powietrza w fabrykach, co oznacza, że firmy muszą zainwestować w odpowiednią wentylację, jeśli chcą zachować zgodność. Firmy, które realizują te wymagania, czerpią z nich korzyści. Przykładowo fabryka tworzyw sztucznych w pobliżu - od czasu, gdy w zeszłym roku zainstalowali lepsze systemy wydechowe, ich dni chorobowe związane z problemami z oddychaniem zmniejszyły się prawie o połowę. To ma sens, bo nikt nie chce się kaszleć na przedterminową emeryturę tylko robiąc swoją pracę.

Prevencja pożarów przy użyciu materiałów łatwopalnych

Kiedy pracujesz z PVC, który łatwo się zapala, ważne jest, aby mieć dobre procedury bezpieczeństwa przeciwpożarowego. W celu zapobiegania pożarom podczas cięcia konieczne jest odpowiednie wyposażenie. Ognioodporne zasłony wokół miejsca pracy i automatyczne wyłączacze pomagają zapobiec wypadkom zanim się zdarzą. Patrząc na to, co dzieje się w fabrykach, gdzie ludzie przetwarzają PVC, widzimy, że złe zarządzanie pożarem prowadzi do poważnych problemów w większości przypadków. Widzieliśmy, jak dochodziło do obrażeń i zniszczono drogie wyposażenie, bo ktoś nie przestrzegał zasad bezpieczeństwa. Z doświadczenia wiemy, że gotowość na nagłe wypadki i przestrzeganie instrukcji bezpieczeństwa nie jest opcjonalne, jest absolutnie konieczne dla każdego, kto regularnie zajmuje się tym materiałem.

Wymagania dotyczące equipmentu ochronnego

W celu zapewnienia bezpieczeństwa w miejscu pracy najważniejszym problemem pozostaje zmuszenie pracowników do założenia niezbędnego sprzętu bezpieczeństwa podczas cięcia PVC. Właściwy sprzęt ochronny, w tym grube rękawiczki, ochrona oczu i osłony twarzy, służy pracownikom jako osłona przed niebezpiecznymi śmieciami. Większość sklepów ma zasady wymagające tego, więc zgodność nie jest opcjonalna dla każdego, kto pracuje w pobliżu tych maszyn. Specjaliści zajmujący się bezpieczeństwem często podkreślają, że firmy powinny regularnie sprawdzać, czy ich obecne wyposażenie spełnia współczesne normy, ponieważ ciągle pojawiają się nowe materiały, które zapewniają lepszą ochronę niż stare wersje. Chociaż zakup wysokiej jakości sprzętu ochronnego z pewnością pomaga spełnić obowiązki prawne, wielu kierowników zakładu stwierdza, że dobrze wyposażeni pracownicy czują się na miejscu pracy bezpieczniej, co oznacza mniejszą liczbę wypadków i ogólnie szczęśliwsze członków personelu z czasem.

PVC vs. Procesy pracy maszyn do cięcia aluminium

Procesy cięcia PVC są zupełnie inne niż w przypadku aluminium, ponieważ materiały te nie zachowują się tak samo. PVC jest w zasadzie termoplastycznym materiałem, więc łatwiej się gięje, ale musi być ostrożnie kontrolowana podczas cięcia, aby nie stopić się w coś niepoznawalnego. Z drugiej strony aluminium jest twardszym materiałem, a gdy jest niewłaściwie podgrzewane, ma tendencję do wypaczenia się. W przypadku pracy z PVC większość sklepów uruchamia sprzęt do cięcia przy niższych temperaturach i dostosowuje ustawienia prędkości, ponieważ materiał ten nie jest tak twardy jak metal. Jednakże wielu producentów, pracujących z aluminium, polega w dużej mierze na maszynach CNC wyposażonych w specjalne części, które obsługują sztywność i wytwarzają czyste krawędzie bez szczelinowania. Patrząc na czas potrzebny, badania pokazują, że przygotowanie cięć PVC zajmuje mniej czasu niż wykonywanie sztuczek z aluminium, które wymagają dodatkowych kroków przed i po cięciu, w tym dokładnych procedur czyszczenia, których nikt nie lubi robić.

Przewagi nad systemami laserowymi i plazmowymi

Przy porównaniu technologii cięcia PVC z opcjami laserowymi i plazmowymi stwierdzono pewne rzeczywiste zalety, które warto rozważyć. Koszty mają tu znaczenie. W przeciwieństwie do laserów i cięć plazmowych, które zużywają dużo energii i wymagają ciągłej konserwacji, cięcia z PVC utrzymują prostotę. Maszyny te świetnie sprawdzają się na różnych stanowiskach, od budowy do instalacji rur, bez konieczności zastosowania wymarzonych środków bezpieczeństwa, które są standardem w przypadku urządzeń o wysokiej energii. Testy z prawdziwego świata również to potwierdzają. W przypadku pracy z materiałami nieprzewodzącymi, takimi jak rury PVC, narzędzia te ułatwiają pracę operatorom, jednocześnie zmniejszając ryzyko związane z intensywnymi systemami cieplnymi. Wiele warsztatów zmieniło miejsce pracy, bo ich budżet nie mógł pokryć kosztów utrzymania urządzeń laserowych i plazmowych.

Integracja z wyposażeniem do spawania i gięcia

Kiedy producenci łączą maszyny do cięcia PVC z sprzętem do spawania i gięcia, uzyskują środowisko produkcyjne, w którym wszystko płynnie przebiega razem, co sprawia, że operacje są lepsze i produkuje produkty o wyższej jakości. Prawdziwą korzyścią jest to, że te zintegrowane systemy zmniejszają czas pracy pracowników w ruchu materiałów między różnymi stacjami, co przekłada się na realne oszczędności. Wiele firm w sektorze produkcyjnym postępuje w ten sposób, ponieważ chcą szybszego procesu produkcji, nie tracąc na to, by nie naruszać dokładności ani bezpieczeństwa pracowników podczas cięcia, spawania i gięcia. Weźmy na przykład kilka firm w Niemczech, które niedawno zainstalowały tego typu systemy łączone. Ich cięcie PVC automatycznie trafia do stacji spawalniczej zaraz po cięciu, a następnie przechodzi bezpośrednio do procesu gięcia. Co się stało? Produkcja znacznie wzrasta, a spójność produktu pozostaje solidna przez cały okres produkcji.

Spis treści

- Rozumienie mechaniki maszyny do cięcia profilu PVC

- Rola technologii CNC w precyzyjnym cięciu

-

Różnice między maszynami do profilów PVC a aluminiowych

- Sprawdzanie ostrza noża i jego wyrównania

- Strategie smarowania i usuwania pyłu

- Kalibracja czujników prędkości zasilania

- Wyważanie prędkości względem jakości wycinania

- Grubość materiału i wybór noża

- Kontrola temperatury dla czystych krawędzi

- Wentylacja do zarządzania dymem

- Prevencja pożarów przy użyciu materiałów łatwopalnych

- Wymagania dotyczące equipmentu ochronnego

- PVC vs. Procesy pracy maszyn do cięcia aluminium

- Przewagi nad systemami laserowymi i plazmowymi

- Integracja z wyposażeniem do spawania i gięcia