Podstawowe funkcje współczesnych maszyn do wiertienia slotów wodnych

Technologia automatycznej korekty odchylenia osi

Automatyczna korekta odchyleń osi w maszynach do frezowania ząbków wodnych to przełom w technikach precyzyjnego obróbki. To gwarantuje, że nierówności przy rebatowaniu są automatycznie kompensowane, z dopuszczalnym zakresem tolerancji między -0,01 a +0,01 mm* (ok. 0,01 mm). Dzięki mniejszej ilości ręcznej pracy, jest to znacznie szybszy proces z o wiele mniejszą liczbą możliwych błędów oraz zwiększoną produktywnością i spójnością operacji obróbkowych. Są również dalsze, mniej widoczne korzyści w postaci utrzymania i kosztów na dłuższą metę, dodają eksperci, ponieważ poziom precyzji osiąga się na mniej drogich elementach maszyn, co oznacza mniej zużycia, a zatem obniżone koszty wymiany lub remontu. Używanie takiej technologii to punkt wyjścia do większej produktywności i dłuższego życia użytkowego maszyn.

Możliwości silników wysokoczęstotliwościowych

Silniki wysokiej częstotliwości odgrywają kluczową rolę w efektywności i szybkości współczesnych frezarki do wykonywania rowków wodnych . Dzięki 60% wzrostowi liczby cykli frezowania, silniki te znacząco przyczyniają się do zwiększenia tempa produkcji. Udowodniono, że silniki wysokiej częstotliwości są w stanie nie tylko zwiększyć prędkość pracy, ale również maksymalizować wykorzystanie energii przy najniższych kosztach eksploatacyjnych. Sprawia to, że są one szczególnie odpowiednie do zastosowań o dużej objętości produkcji, gdzie kluczowe znaczenie ma efektywność kosztowa. Jest to technologia obowiązkowa dla każdego dostawcy, który chce pozostać konkurencyjnym na surowym rynku.

Automatyzacja procesu jednoprzyciskowa

Technologia wycinania rynien wodnych jest rewolucjonizowana dzięki automatyzacji jednoprzyciskowej, co znacznie zmniejsza złożoność operacji. Ten rozwój pozwala im obniżyć koszty przygotowań o impresjonujące średnie 30%, prowadząc do bardziej efektywnej i sprawniejszej linii produkcyjnej. opinie innych użytkowników przechodzących na tę technologię sugerują istotne poprawy w kontroli procesu oraz znaczną redukcję strat czasu. Co więcej, skraca to również krzywą uczenia się dla nowych operatorów, ponieważ mogą być szybko szkoleni w obsłudze solidnego, złożonego sprzętu. Integracja tych kluczowych technologii automatyzujących jest niezbędna dla organizacji, które chcą poprawić swoje praktyki produkcyjne.

Przewagi nad tradycyjnymi metodami frezowania zębatkowego

Dokładność w frezowaniu profilów aluminiowych

Współczesne wiertarki wodne są wykonywane z większą dokładnością niż kiedykolwiek wcześniej i osiągają poziom precyzji, który jest niemożliwy do uzyskania za pomocą metod konwencjonalnych. To jest szczególnie ważne w architektonicznym użytkow użyciu precyzyjnych profilów aluminiowych, gdzie cokolwiek mniej może mieć niepewny wpływ na cały projekt. Doświadczenie dowodzi, że dokładność tych zaawansowanych maszyn znacząco zmniejsza marnotrawstwo materiałów, a jednocześnie poprawia jakość produktów. Architekci i deweloperzy, na przykład, wymagają skomplikowanych projektów, a precyzja dzisiejszych maszyn spełnia ten popyt bez kompromisu, czyniąc je idealnym narzędziem do budowy trwałyh i atrakcyjnych budynków.

Efektywność czasowa dzięki jednoczesnym operacjom

Nowoczesny frezarki do wykonywania rowków wodnych to oszczędność czasu i możliwość wykonywania wielu zadań jednocześnie. Skracając czas realizacji, producenci mogą zwolnić miejsce na inne zadania i znacząco poprawić efektywność operacji. W przeciwieństwie do tradycyjnych metod, nowsze maszyny zwiększają szybkość produkcji, a wydajność może się podwoić. Dane z branży wskazują, że wdrożenie tych innowacji zapewnia przewagę konkurencyjną dzięki poprawie przepływu produkcji i eliminacji wąskich gardeł, umożliwiając firmom szybką reakcję na szanse rynkowe oraz poprawę wyników finansowych.

Normy bezpieczeństwa zgodne z CE/UL

Certyfikaty CE i UL w maszynach frezarskich są najbardziej efektywne pod względem niezawodności i bezpieczeństwa. Przyjęcie tych standardów ogranicza w konsekwencji wypadki pracy związane z użytkow maszynami niezgodnymi z normami, zapewniając zwrot inwestycji w przyszłości. Ponadto, ponieważ klienci coraz częściej szukają przewagi konkurencyjnej, oznaczając swoje maszyny jako zgodne ze ścisłymi normami bezpieczeństwa, zgodność z CE i UL wzmacnia dostępność takich maszyn na rynku zarówno w kraju, jak i za granicą. To nie tylko zwiększa akceptację maszyny, ale również pozycję producenta jako dostawcy bezpiecznego i niezawodnego wyposażenia.

Integracja z Systemami Przetwarzania Aluminiu

Kompatybilność z Maszynami CNC do Cinienia Aluminiu

Frezarki wodne łatwo integrują się z maszynami CNC do cięcia aluminium, co poprawia zarówno przepływ pracy, jak i ogólną wydajność produkcji. Ta integracja prowadzi do automatycznego działania i zwiększa dokładność procesu cięcia, zapewniając jednolity i dobry wynik jakościowy. Dzięki automatyce, producenci zauważyli spadek kosztów pracy, ponieważ wymaga się mniej interwencji ręcznej na całej linii produkcyjnej. Na przykład, producent, który połączył swoje maszny CNC do cięcia metali z frezarką wodną, zwiększył wydajność o 30% i znacząco zmniejszył liczbę błędów. Te udane kombinacje pokazują, jak można maksymalizować wskaźniki wydajności, jeśli te olbrzymy mogą współpracować.

Symbioza przepływu pracy z urządzeniami do gięcia profilów

Ta symbioza między maszynami do wycinania wodą a maszynami do gięcia ulepsza ciągi produkcyjne, zwiększając wydajność. Zintegrowany proces prowadzi do szybkich zmian konfiguracji i niższych kosztów narzędzi, co oznacza mniej czasu simplyfikacji i efektywne wykorzystanie materiałów. Na podstawie wymagań produkcyjnych i osiągniętej skuteczności transformacji, dodatkowe parametry mogą być dalej dostosowywane do konfiguracji przepływu pracy, aby umożliwić obu systemom współpracę w celu osiągnięcia celu. Użytkownicy zgłaszają znaczne zwiększenie wydajności; opinie odzwierciedlają skrócenie czasu produkcji o 20% po połączeniu dwóch procesów. To daje producentowi większą kontrolę, zapewniając większą precyzję i wysoki poziom kontroli jakości, z simultaneous wzrostem efektywności i korzyści dla wydajności.

Optymalizacja produkcji ram okiennych

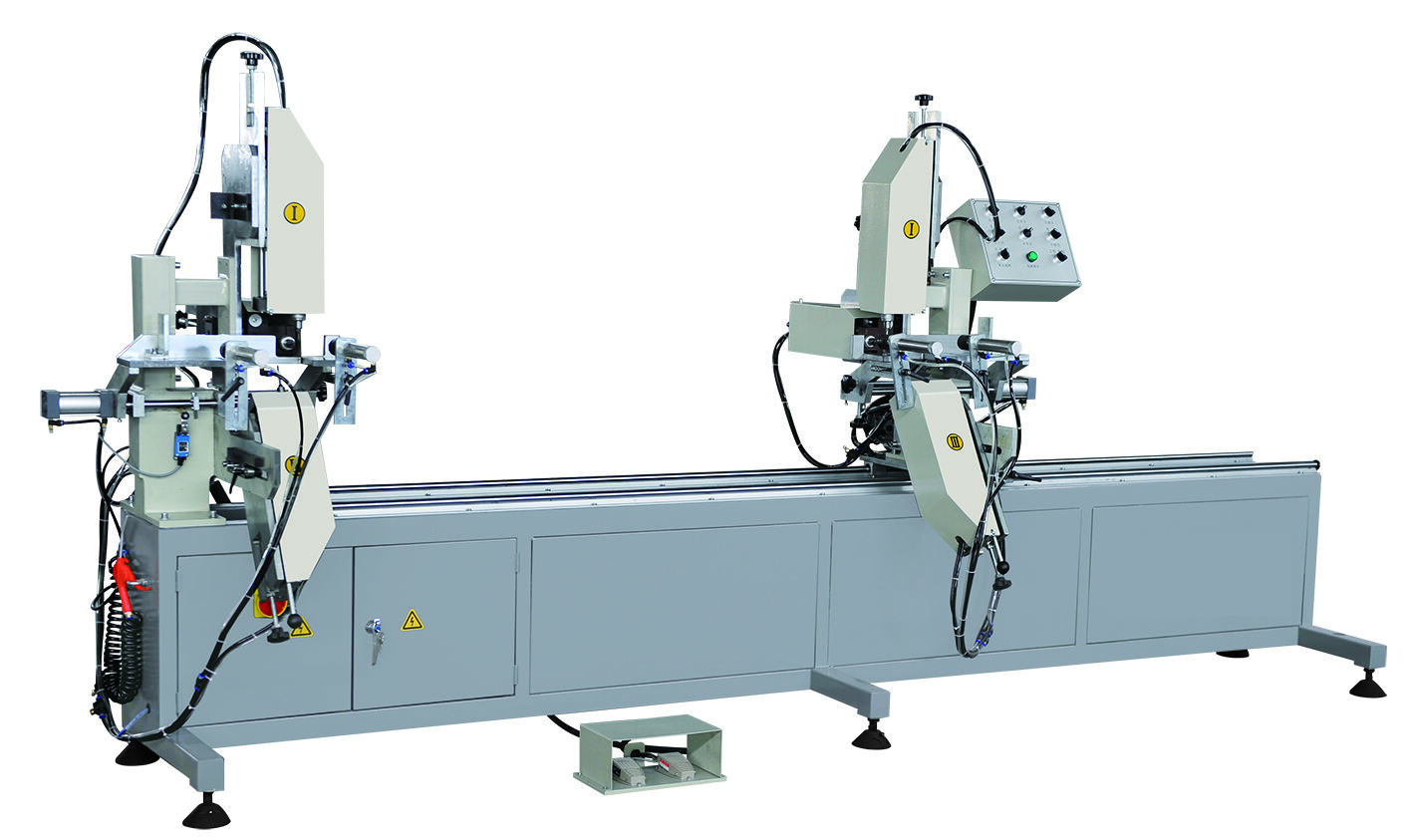

Projekt maszyny do frezowania slotów wodnych dla slotów wodnych i innych szpar biegnących na maszynie okiennej znajduje się na najwyższym poziomie w branży, co pozwala zaspokoić wymagania dotyczące wysokiej jakości, wydajności oraz niskich kosztów. Ich zdolność do tworzenia precyzyjnych specyfikacji frezowych w połączeniu z mocną konstrukcją jest tym, czego wymaga intensywne użytkowanie tych profilów okiennych, aby pozostały strukturalnie stabilne. Takie maszyny korzystają z zoptymalizowanego trybu frezowania, który prowadzi do lepszej jakości końcowego produktu, minimalnej liczby defektów oraz długiego okresu użytkowania. Producentowie coraz częściej stwierdzają znaczące skrócenie czasu produkcji oraz poprawę jakości swoich produktów po ich wdrożeniu. Praktyczny przypadek z branży wykazał, że prędkość produkcji wzrosła o 25 %, a marnotrawstwo zostało istotnie zmniejszone, co podkreśla wagę optymalizacji w produkcji ram okiennych.

Konserwacja i najlepsze praktyki operacyjne

Konserwacja samosmazujących poręczy osi

Samoczynne smarowanie w maszynie do frezowania zbiorników wodnych jest bardzo ważne, ponieważ smarowanie jest wykonywane ręcznie w porównaniu do innych metod. Zmniejszając ilość potrzebnej Smyrki oraz liczbę kontroli konserwacyjnych, nowoczesne te systemy oszczędzają cenny czas i pomagają w realizacji efektywniejszych operacji maszynowych. Aby przedłużyć żywotność maszyny, okresowe kontrole powinny być starannie przestrzegane, w tym inspekcje miesięczne oraz dwukrotne roczne badania działającego układu smarującego. Działając zgodnie z tym procedurą, można określić oczekiwaną trwałość zużycia i uniknąć katastrofalnych awarii. Ponadto, dobre konserwacje pomagają oszczędzać pieniądze i czas, ponieważ zmniejszają się nieplanowane awarie, a operationalna żywotność maszyn jest przedłużana.

Protokoły kalibracji i wymiany narzędzi

Regularyczne sprawdzanie narzędzi jest konieczne, aby upewnić się, że procesy obróbki biegną poprawnie i uniknąć kosztownych błędów. Naprawdę ważne jest, aby kalibracja była dokładna, aby zapewnić czyste cięcia i maksymalizować wydajność maszyny, zwłaszcza w środowisku profesjonalnym. Aby zapewnić ten poziom dokładności, zaleca się, abyś przestrzegał serii najlepszych praktyk: kalibruj narzędzia codziennie na początku zmiany, wykonywaj cotygodniowe kontrole wszystkich narzędzi i gdy wystąpi zbyt intensywne zużycie, zamieniaj narzędzia natychmiast po zauważeniu uszkodzeń. W tym miejscu przydatna byłaby karta robocza, która pokazuje daty rejestracji, śledzi zużycie i planuje wymiany. Uznawanie standardów branżowych kalibracji narzędzi (np. usunięcie konkretnego pomiaru wraz z niezbędną tolerancją) dodaje również wiarygodności do praktyk i procedur kalibracji.

Wymagania dotyczące szkolenia w zakresie bezpieczeństwa operatora

Operatorzy korzystający frezarki do wykonywania rowków wodnych konieczne jest ukończenie pełnego szkolenia z zakresu bezpieczeństwa. Tego rodzaju szkolenia nie tylko zwiększają bezpieczeństwo operatorów, ale także poprawiają ogólną efektywność ich pracy. Certyfikaty bezpieczeństwa, takie jak obsługa sprzętu, reakcja w sytuacjach awaryjnych i pierwsza pomoc, mogą być wymagane, aby spełnić dużą liczbę przepisów dotyczących bezpieczeństwa i chronić się przed zobowiązaniami prawnymi oraz odpowiedzialnością. Skutki prawne mogą być poważne, dlatego zgodność z tymi standardami nie jest opcjonalna ani przedmiotem dyskusji. Skuteczne programy edukacyjne i szkoleniowe, obejmujące połączenie instruktażu teoretycznego i ćwiczeń praktycznych, okazały się skutecznym środkiem zapobiegania wypadkom w środowisku pracy oraz przyczyniają się do poczucia bezpiecznego miejsca pracy.