Standardy precyzji i dokładności cięcia

Rola jakości noża w Cięciu profili aluminiowych

W przypadku cięcia profili aluminiowych, jakość ostrza ma ogromne znaczenie dla uzyskania czystych i precyzyjnych rezultatów. Lepsze ostrza po prostu nie zużywają się tak szybko i pozostawiają znacznie gładsze krawędzie na ciętym materiale, co oznacza, że praca jest wykonywana szybciej i bez ciągłych przerw. Weźmy na przykład ostrza z powłoką węglikową lub wykonane ze stali szybkotnącej – te wytrzymują znacznie dłużej, zanim będą wymagały wymiany, i wymagają znacznie mniej konserwacji podczas normalnej pracy warsztatu. Eksperci z branży podkreślają, że zainwestowanie z góry w ostrza dobrej jakości faktycznie oszczędza pieniądze w dłuższej perspektywie, ponieważ marnuje się mniej odpadów, a gotowe produkty wyglądają lepiej. Ponadto maszyny działają dłużej bez nieoczekiwanych awarii. Dla warsztatów, którym poważnie zależy na utrzymaniu najwyższych standardów w pracy z profilami aluminiowymi, ten związek między wyborem ostrza a ogólną wydajnością po prostu nie może zostać zignorowany.

Systemy kalibracji dla maszyn CNC do wycinania metali

Prawidłowa kalibracja maszyn CNC do cięcia metalu ma ogromne znaczenie dla zachowania precyzji, szczególnie podczas pracy z pełną prędkością w warunkach masowej produkcji. To, jak precyzyjne będą te cięcia, zależy w dużej mierze od tego, czy ktoś wykonuje je ręcznie, czy pozwala systemowi na automatyczną obsługę. Obecnie dostępnych jest wiele opcji kalibracji, od w pełni zautomatyzowanych konfiguracji po tradycyjne, ręczne regulacje, które naprawdę wpływają na jakość cięcia. Regularne kalibracje pozwalają na lepszą ogólną wydajność maszyny i wolniejsze zużycie podzespołów. Maszyny pozostają ostre dłużej, co oznacza mniej problemów z wymianą. Warsztaty, które dbają o precyzję kalibracji, zgłaszają czystsze cięcia dzień po dniu, a ich sprzęt służy latami dłużej niż te, które pomijają regularne kontrole. W skrócie? Prawidłowa kalibracja przynosi ogromne korzyści, jeśli chodzi o produkcję i oszczędności.

Zgodność materiałów i zdolność cięcia

Obsługa różnorodnych Profile aluminiowe Urządzenia do ekstruzji

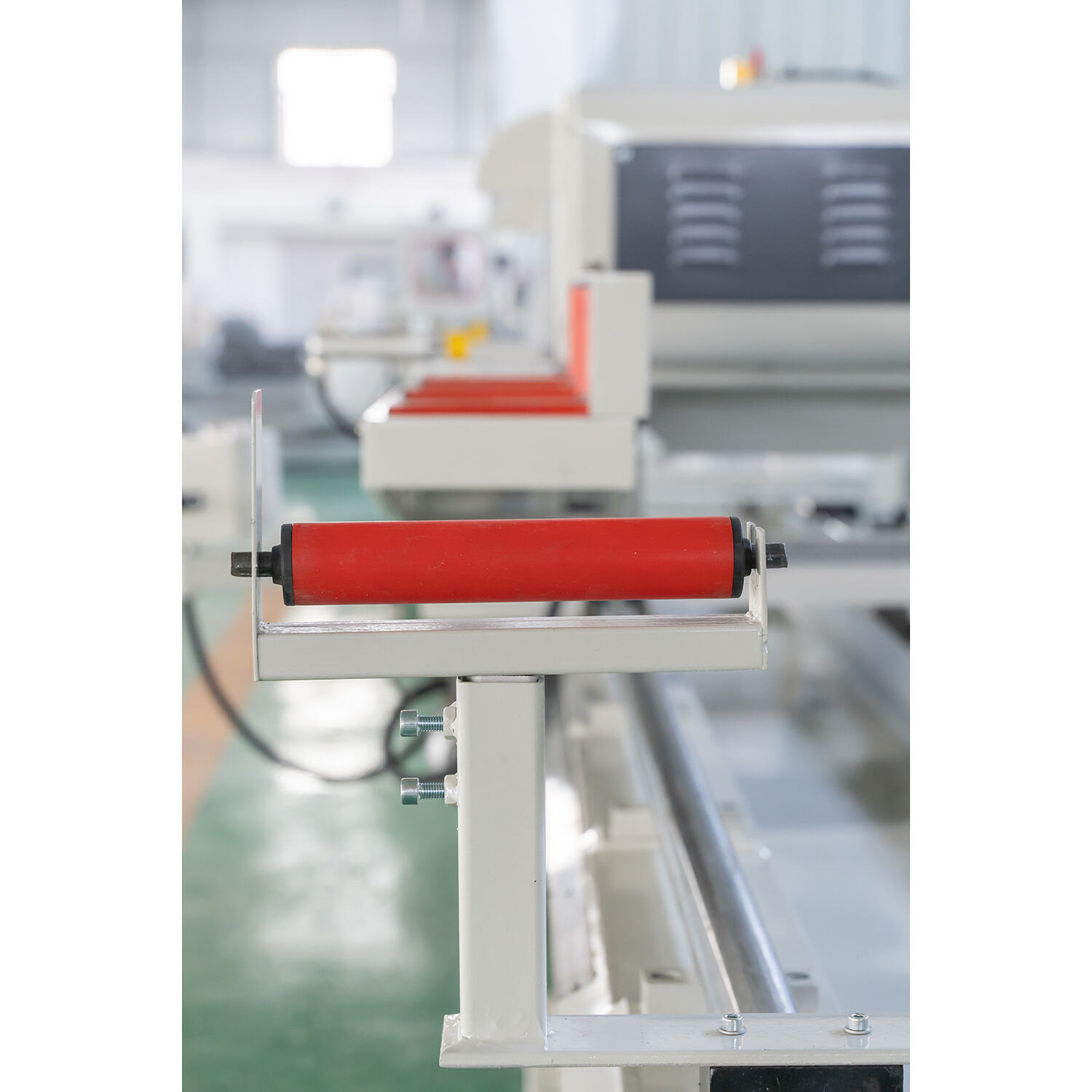

Maszyny CNC wymagają prawdziwej wszechstronności, aby obsługiwać wszelkiego rodzaju profile aluminiowe, od podstawowych kształtów po niestandardowe projekty, które przesuwają granice produkcji. Podczas pracy z tymi maszynami, dostosowanie się do zróżnicowanych specyfikacji zapewnia prawidłowe rezultaty cięcia w różnych zadaniach. Kompatybilność materiałowa ma również duże znaczenie, zwłaszcza w przypadku różnych stopów używanych w procesach wytłaczania. Kompatybilność ta wpływa zarówno na ilość wytwarzanego produktu (współczynniki wydajności), jak i na czas produkcji. Producenci rozważający swoje opcje powinni skupić się na systemach CNC zdolnych do obsługi różnych materiałów, a jednocześnie zapewniających dobrą wydajność. Obserwując ostatnie wydarzenia w branży, lepsza kompatybilność materiałowa oznacza mniej problemów podczas produkcji i ogólną poprawę wydajności. Wraz ze wzrostem złożoności i różnorodności profili aluminiowych, możliwość przełączania się między materiałami bez większych modyfikacji stała się praktycznie koniecznością dla większości producentów starających się utrzymać konkurencyjność.

Rozważania dotyczące integracji maszyn do obróbki blach profilowych

Maszyny do profilowania blach muszą dobrze wpasować się w obecne procesy, jeśli chcemy osiągnąć lepszą wydajność operacyjną. Gdy maszyny te płynnie integrują się z tym, co dzieje się już na hali produkcyjnej, produkcja staje się szybsza i bardziej klarowna, co oznacza więcej części produkowanych na godzinę. Dokładna znajomość możliwości każdej maszyny ma ogromne znaczenie przy doborze sprzętu do różnych zadań. W końcu wycinarka laserowa nie sprawdzi się tak dobrze w przypadku tłoczenia. Właściwe dopasowanie maszyny do zadania prowadzi do realnego wzrostu wydajności, a jednocześnie oszczędności w dłuższej perspektywie. Statystyki fabryczne pokazują, że prawidłowa integracja często zwiększa wydajność o około 15-20%, w zależności od tego, jak dobrze wszystko ze sobą współpracuje. Mądre planowanie rozmieszczenia i podłączenia tych maszyn ma ogromne znaczenie dla codziennej działalności. Producenci, którzy traktują to poważnie, zauważają mniej wąskich gardeł i mniej marnowanego czasu oczekiwania na zakończenie jednego procesu przed rozpoczęciem kolejnego.

Automatyzacja i integracja technologii CNC

Elastyczność programowania maszyn do cięcia metalu CNC

Elastyczność programowania CNC robi ogromną różnicę podczas pracy ze skomplikowanymi cięciami metalu, bez konieczności ciągłej rekonfiguracji sprzętu. Maszyny wyposażone w adaptacyjne oprogramowanie obsługują szeroki zakres rozmiarów i kształtów profili, co znacznie przyspiesza proces produkcji. Większość zakładów w codziennej pracy korzysta ze standardowych języków programowania, takich jak G-code i M-code. Te systemy kodowania dają operatorom pełną kontrolę nad procesami cięcia, pozwalając im uzyskać dokładnie takie rezultaty, jakich oczekują. Weźmy na przykład zakład specjalizujący się w precyzyjnych częściach metalowych. Po przejściu na bardziej elastyczne programowanie CNC czas konfiguracji znacznie się skrócił, a pracownicy znacznie ograniczyli konieczność ręcznego wprowadzania zmian w trakcie produkcji. Podsumowanie? Producenci zgłaszają zauważalną poprawę w zakresie ilości produkowanych elementów i dokładności ich finalnego wykonania w wielu cyklach produkcyjnych.

Metody cięcia guillotynowego aluminium w porównaniu z cięciem folii przy użyciu form

Porównanie cięcia gilotynowego aluminium z wykrawaniem folii ujawnia duże różnice w wydajności każdej z tych metod i w rodzaju zadań, do których najlepiej się nadają. Nożyce gilotynowe to szybkie maszyny, które doskonale radzą sobie z prostymi cięciami, co czyni je idealnymi do takich zadań, jak przycinanie blachy czy cięcie paneli. Z drugiej strony, wykrawanie folii sprawdza się przy obróbce skomplikowanych kształtów i drobnych detali, takich jak fantazyjne logo czy wzory dekoracyjne, które widzimy na materiałach opakowaniowych. Rachunek kosztów również wygląda inaczej. Przygotowanie gilotyny zajmuje niewiele czasu i marnuje mniej materiału podczas pracy, co pozwala firmom oszczędzać pieniądze. Jednak gdy precyzja ma największe znaczenie, na przykład w produkcji komponentów urządzeń medycznych lub części lotniczych, dodatkowy wydatek na wykrawanie folii się opłaca. Większość producentów stosuje gilotyny w przypadku zamówień hurtowych, gdzie liczy się szybkość, a obcinarki do folii zostawia na niszowe zastosowania, gdzie precyzyjne wykonanie każdego pomiaru jest absolutnie kluczowe. Znalezienie odpowiedniej równowagi między obiema metodami pomaga zakładom zmaksymalizować wydajność bez niepotrzebnego marnowania zasobów.

Funkcje bezpieczeństwa i efektywność operacyjna

Mechanizmy Nagłego Zatrzymania dla Piłą do Cięcia Aluminiu

System zatrzymania awaryjnego jest niezwykle ważny dla bezpieczeństwa pracowników podczas cięcia aluminium. W razie awarii, ograniczniki te pozwalają na natychmiastowe wyłączenie piły, co znacznie zmniejsza ryzyko wypadku. Większość maszyn jest wyposażona w system z przyciskiem lub linką. Urządzenia te muszą przejść rygorystyczne testy bezpieczeństwa przed instalacją, aby działały szybko i niezawodnie, gdy są najbardziej potrzebne. Niektóre warsztaty instalują nawet wiele punktów zatrzymania wzdłuż ramy maszyny, aby zapewnić dodatkową ochronę pracowników podczas pracy z dużą prędkością.

Dane dotyczące bezpieczeństwa pracy pokazują, że maszyny wyposażone w sprawne systemy awaryjnego zatrzymania znacznie zmniejszają liczbę wypadków w miejscu pracy. Według najnowszych badań opublikowanych w zeszłym roku w czasopiśmie „Occupational Safety Journal”, w miejscach pracy, w których zainstalowano te systemy bezpieczeństwa, wskaźnik wypadków spada o około 30%. To ma sens, gdy się nad tym zastanowić. Wdrażanie odpowiednich zabezpieczeń podczas obróbki skrawaniem nie polega już tylko na przestrzeganiu przepisów. W rzeczywistości zapewnia to bezpieczeństwo pracownikom, jednocześnie znacznie zwiększając bezpieczeństwo całego środowiska pracy dla wszystkich zaangażowanych.

Ergonomiczny design w środowiskach produkcyjnych o dużym obrocie

W środowiskach produkcyjnych o dużym obrocie, projektowanie ergonomiczne jest kluczowe w minimalizacji zmęczenia operatora i zwiększeniu produktywności. Dzięki wprowadzeniu kluczowych elementów, takich jak regulowane stanowiska pracy i intuicyjne interfejsy, maszyny mogą znacząco poprawić komfort i wydajność operatora. Takie projekty wspierają bardziej naturalną pozycję ciała, co redukuje obciążenie pracowników zajętych w powtarzalnych zadaniach.

Badania potwierdzają wiedzę wielu pracowników na temat ergonomii. Według badań opublikowanych w zeszłym roku w czasopiśmie „Applied Ergonomics Journal”, maszyny zaprojektowane z uwzględnieniem zasad ergonomii zmniejszają liczbę urazów w miejscu pracy o około 20%. Kiedy miejsca pracy koncentrują się na ergonomii, pracownicy są również bardziej zadowoleni ze swojej pracy. Co więcej, często zauważalny jest wzrost produktywności i mniejsza liczba defektów w produktach gotowych. Firmy, które inwestują w lepiej zaprojektowane narzędzia i sprzęt, zazwyczaj widzą realne rezultaty. Pracownicy pozostają zdrowsi, rzadziej biorą zwolnienia lekarskie i generalnie wykonują więcej pracy, nie odczuwając zmęczenia ani stresu pod koniec zmiany. Długoterminowe oszczędności wynikające z tych zmian zazwyczaj znacznie przewyższają początkowe koszty inwestycji.