Zrozumienie Maszyna do zagniatania narożników Podstawy

Podstawowe komponenty nowoczesnych maszyn do spinkowania

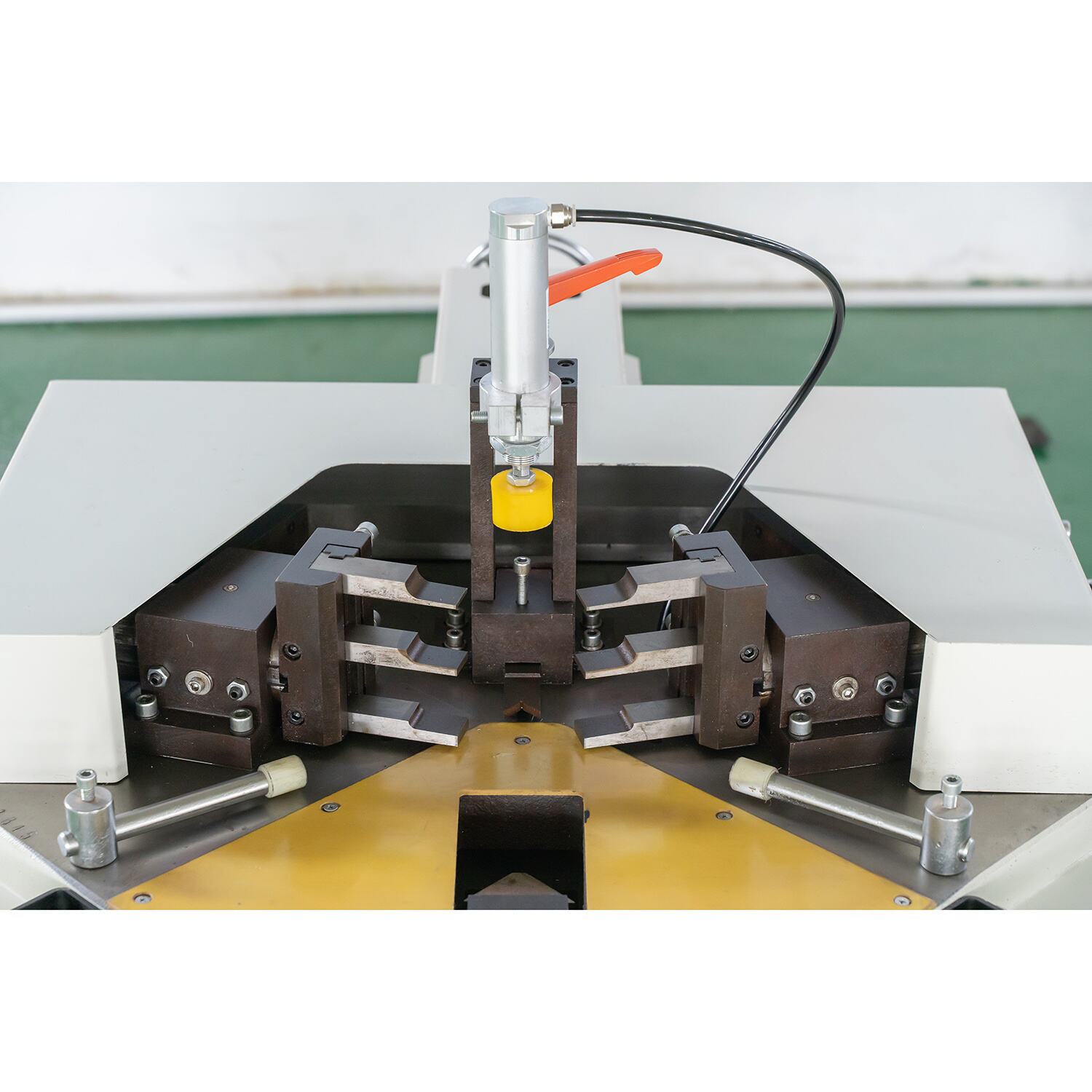

Maszyny do klinowania narożników to skomplikowane maszyny z różnymi komponentami, które wykonują określone operacje. Głowica klinująca odgrywa kluczową rolę, ponieważ wywiera siłę niezbędną do łączenia materiałów. Rama wykonana ze stali o wysokiej wytrzymałości zapewnia trwałość oraz stabilność maszyny podczas użytkowania, może być bezramowa lub z ramą. Precyzyjny system doprowadzania materiału jest niezbędny, ponieważ wprowadza materiał do odpowiedniej pozycji, zapewniając dokładny wynik klinowania. Wybór materiałów do produkcji tych komponentów — takich jak odporna stal hartowana — ma kluczowe znaczenie dla trwałości i wydajności. Co więcej, systemy hydrauliczne i pneumatyczne dostarczają dużej siły wymaganej do procesu klinowania. Systemy te zapewniają płynny i mocny ruch, gwarantując wysoką jakość wyników w szerokim zakresie zastosowań przemysłowych.

Jak różni się zginanie od maszyn do zginania aluminium

Maszyny do łączenia vs. Maszyny do gięcia aluminium Na pierwszy rzut oka maszyny do łączenia i maszyny do gięcia aluminium mogą wyglądać tak samo, ale istnieją kluczowe różnice. Maszyny do łączenia są wykorzystywane do składania krawędzi razem, podczas gdy maszyny do gięcia aluminium służą do zginania, ale nie do łączenia profilów. W kontekście obsługi materiałów, łączenie jest podzbiorem, zaś maszyny do gięcia są wykorzystywane do bardziej ogólnych zadań przekształcania. Przemysł automotive i aerospace szczególnie preferują łączenie, ponieważ może ono tworzyć wysokojakościowe połączenia i minimalizować odpady. Istotnie, opinie ekspertów potwierdzają skuteczność łączenia, stwierdzając, że ma krótsze czasy cyklu niż gienie. Siła uzyskanych połączeń oraz minimalizacja materiału odpadowego to niektóre z powodów, dla których łączenie jest metodą wybraną w tych przemyślach, gdzie kluczowe znaczenie mają precyzja i spójność.

Innowacje Rewolucjonizujące Efektywność Łączenia

Automatyczne Systemy Doładunkowe dla Ciągłego Działania

Dzięki systemowi automatycznego dopływu, simplyfikacja czasu między cyklami w maszynach do łączenia cieplnego została znacznie zminimalizowana, co przyczynia się do znacząco krótszych czasów cyklu. Automatyzując proces dopływu za pomocą zaawansowanej technologii, producenci otrzymują ciągły przepływ, maksymalizując wydajność i obniżając koszty operacyjne. Na przykład, prowadzące firmy wcorporowały ramię robota do maszyn do łączenia cieplnego, zmniejszając potrzebę manualnej obróbki i wzmaczając bezpieczeństwo oraz niezawodność w całym procesie produkcyjnym. Ta zmiana na proces zautomatyzowany jest jasnym trendem na korzyść optymalizacji czasu pracy i przynosi korzyści ze względu na obniżenie kosztów i zwiększenie prędkości produkcji.

Mechanizmy precyzyjnego sterowania ciśnieniem

Dokładne sterowanie ciśnieniem jest kluczowe dla uzyskania produktów wysokiej jakości w procesach zacinania. Ochrona materiałów przed uszkodzeniami w trakcie zacinania jest istotnym aspektem trwałości i integralności. Zaawansowane mechanizmy kontroli ciśnienia z czujnikami i aplikacjami oprogramowania mogą znacznie obniżyć wskaźniki defektów. Prawda jest daleka od tego, a fakt, że osoby korzystające z takich systemów mogą zobaczyć listy systemów z ich gier, pokazuje, że wiele gier wykazało znaczne zmniejszenie defektów po wdrożeniu takich rozwiązań na podstawie ostatnich statystyk. Pozwala to na wprowadzanie zmian w ustawieniach ciśnienia w locie, co pomaga wyeliminować ryzyko błędu ludzkiego i zapewnia spójność stosowanych oznaczeń, czyniąc to kluczowym atutem w kontroli jakości.

Integracja z przepływami pracy CNC do wycinania aluminium

Dziś imadła są coraz częściej projektowane do bezpośredniego połączenia z maszyną do wycinania okien z aluminium sterowaną CNC - to połączone z imadłami i stacjami do wycinania okien oznacza bezszwowy i szybki proces na końcu linii produkcyjnej. Dzięki integrowaniu wszystkich tych elementów, te procesy są uproszczone, a błędy zmniejszone, co z kolei zwiększa prędkość produkcji. Na przykład, metoda zintegrowana jest powszechnie stosowana w przemyśle lotniczym i samochodowym, co poprawia precyzję i wydajność. Ustanawiając te wymagania, te branże wspomagają dalszy rozwój rynku narzędzi wykonywanych zadania wycinania i ściskania jednocześnie, oferując kompleksowe rozwiązanie spełniające surowe standardy branżowe.

Optymalizacja produkcji za pomocą zaawansowanych technologii

Inteligentne czujniki do zapewnienia jakości

Inteligentne czujniki przekształcają kontrolę jakości w produkcji, monitorując jakość i usterki złącza w czasie rzeczywistym. Ciągła kontrola stanu fałdów i wykrywanie odchyleń pozwala na szybkie kompensacje i minimalizację wadliwych produktów, zapewniając dobrą jakość produktu końcowego. Rozwój i implementacja tych inteligentnych czujników jako część platform analizy danych przyczynia się również do ich efektywności. Producent może skorzystać z konserwacji predykcyjnej, która umożliwia przewidywanie awarii maszyny przed jej wystąpieniem, aby podjąć działania wstępne i zminimalizować nieplanowane simplyfikacje oraz nieoczekiwane koszty konserwacji.

Projekty oszczędzające energię w automatycznym cięciu aluminium

Energetycznie efektywne funkcje automatycznych maszyn do cięcia aluminium zmieniają standardy spojrzenia na zrównoważony rozwój i budżet w przedsiębiorstwach. Dzięki energetycznej efektywności te maszyny znacząco oszczędzają energię i pomagają obniżyć koszty eksploatacji oraz wpływ na środowisko. Wskaźniki zalecane przez branżę wskazują, że wdrożenie projektów energetycznie efektywnych może całkowicie oszczędzić 20% energii końcowej wykorzystywanej w zakładach produkcyjnych, co potwierdza ich skuteczność. Ponadto, cel osiągnięcia zrównoważonego rozwoju ustalił kierunek tych rozwojów, który jest zgodny z światowymi celami środowiskowymi. To nie tylko wzrost efektywności produkcji, ale również model rentowny dla bardziej przyjaznej środowisku działalności przemysłowej.

Zastosowania w sektorach produkcyjnych

Kombinacja z maszynami do czyszczenia narożników do przygotowania powierzchni

W procesie złączania właściwe przygotowanie powierzchni jest kluczowe, zwłaszcza w aplikacjach o wysokim ryzyku, gdzie precyzja i niezawodność są najważniejsze. Połączenie maszyn do złączania z maszynami do czyszczenia krawędzi znacząco wzmacnia efektywność produkcji i gwarantuje niezawodność produktu. Taka integracja umożliwia gładniejsze skończenia i zapewnia podstawową jakość produktów złączanych.

Na przykład, przemysł konstrukcji z aluminium doświadczył znaczącego zmniejszenia odpadów, gdy wykorzystano te maszyny w kombinacji. Jednym z kluczowych wskaźników jest fakt, że w tych przemyślach, które stosują ten kombinowany podejście, jest o około 30% mniej odpadów materiałów, co podkreśla wydajność i zrównoważoność takiego systemu. Ta kombinacja nie tylko zwiększa wydajność, ale też jest zgodna z technikami produkcyjnymi zgodnymi z zasadami zrównoważonego rozwoju, które przemysł szuka dzisiaj.

Symbioza z systemami cięcia profilów aluminium

Systemy cięcia profilów aluminium, gdy są zsynchronizowane z maszynami do łączenia, znacząco podnoszą wydajność linii produkcyjnych. Ta jednoczesna operacja zwiększa przepływ w procesach produkcyjnych dotyczących złożonych konstrukcji z aluminium. Wykorzystanie tej strategii może prowadzić do imponujących popraw w tempie produkcji, czasem przekraczając 25% wzrostu wydajności.

W międzczasie, cechy i trendy rynkowe wciąż określają, jak te systemy są integrowane z liniami produkcyjnymi. Zwinność w dostosowywaniu maszyn do wymagań poszczególnych sektorów pozwala im osiągnąć pełny potencjał operacyjny i zapewnić jakość produkcji. Dopóki przemysł będzie się rozwijać, przechodzenie w kierunku rozszerzenia spektrum integracji cięcia/uciskania prawdopodobnie pozostanie znakiem nowoczesnych ścieżek produkcji, prowadzącymi do lepszej produktywności i trwałości produktów.

Przyszłe trendy w rozwiązaniami przymusowych w przemyśle

Optymalizacja procesów napędzana sztuczną inteligencją

Zastosowanie sztucznej inteligencji w operacjach spawania jest samym w sobie wielkim krokiem naprzód w drodze do wzmacniania doskonałości operacyjnej w tej dziedzinie. Badacze z HKUST opracowali metody zarządzania zoptymalizowane za pomocą SI, aby oszczędzać energię i zużycie wody w systemach wodociągów i oczyszczalni. Zaawansowane techniki uczenia maszynowego wyróżniły się w wyzwaniu optymalizacji tych systemów. Optymalizacja za pomocą SI umożliwia maszynom naukę na podstawie danych w czasie rzeczywistym, dzięki której mogą one dokonywać dokładnych dostosowań z wysoką efektywnością i bez bezpośredniego wkładu człowieka. W ten sposób możliwe staje się również, że zakłócenia w powszechnych podejściach zaczynają przynosić istotne poprawy produktywności. Na przykład, już korzystamy z zalet użycia SI w produkcji, w tym Siemens, który zauważa zmniejszenie simplyfikacji pracy oraz poprawę jakości produktów. Zwrócenie uwagi na SI w technologii spawania zmieni sposób działania przemysłowych maszyn do spawania, oferując lepszą wydajność i oszczędności kosztów.

Modularne projekty do wielofunkcyjnej fabricacji

Przejście na modułowe konstrukcje w maszynach do łączenia elektrycznego szybko przekształca scenariusze produkcyjne. Ta linia modułowych systemów do łączenia elektrycznego oferuje przedsiębiorstwom elastyczność niezbędną do szybkiej reakcji na nowe wymagania produkcyjne przy ograniczonych zmianach. Przykłady: Modułowe maszyny mogą być łatwo przekonfigurowane, aby dopasować się do alternatywnych projektów, co jest błogosławieństwem w dynamicznych branżach. Analizy przypadków wykazały, że firmy korzystające z modułowych rozwiązań minimalizują czasy przygotowań i maksymalizują elastyczność. Oczekuje się, że modułowe maszyny będą coraz popularniejsze, według analiz rynkowych, ponieważ potrzeba bardziej elastycznej/efektywnej produkcji jest kluczowa w przemyśle jutra.