Standard di Precisione e Accuratezza del Taglio

Ruolo della qualità delle lame in Taglio del Profilato in Alluminio

Quando si tratta di tagliare profili di alluminio, la qualità della lama fa la differenza per ottenere risultati puliti e precisi. Le lame migliori non si consumano così velocemente e lasciano bordi molto più lisci sul materiale da tagliare, il che significa che il lavoro viene fatto più velocemente senza interruzioni costanti. Prendiamo per esempio le lame rivestite di carburo o quelle realizzate in acciaio ad alta velocità, che durano molto più a lungo prima di dover essere sostituite e richiedono molto meno manutenzione durante le normali operazioni di fabbrica. Gli addetti al settore sottolineano che spendere denaro in anticipo per lame di buona qualità consente di risparmiare denaro a lungo termine perché si sprecano meno rottami e i prodotti finiti sono anche più belli. E le macchine funzionano più a lungo senza guasti inaspettati. Per gli stabilimenti che vogliono mantenere i massimi standard nel loro lavoro con i profili in alluminio, questa connessione tra la scelta delle lame e la produttività complessiva non può essere ignorata.

Sistemi di Calibrazione per Macchine di Taglio Metallico CNC

Per mantenere la precisione, è molto importante che le macchine di taglio CNC siano adeguatamente calibrate, soprattutto quando funzionano a piena velocità in ambienti di produzione di massa. La precisione di questi tagli dipende molto da se qualcuno lo fa a mano o lascia che il sistema lo faccia automaticamente. Ci sono tutti i tipi di opzioni di calibrazione oggi, dalle configurazioni completamente automatizzate alle buone regolazioni manuali, e fanno davvero la differenza nel modo in cui il taglio funziona. Quando i negozi si attengono a normali routine di taratura, vedono una migliore prestazione complessiva della macchina e meno veloce usura dei componenti. Anche le macchine rimangono affilate più a lungo, il che significa meno mal di testa con le sostituzioni. I negozi che mantengono il loro sistema di calibrazione forte riportano tagli di pulizia giorno dopo giorno, e inoltre le loro attrezzature durano anni in più di quelli che saltano i controlli regolari. - La conclusione? Una corretta calibrazione è molto vantaggiosa in termini di produzione e di quantità di denaro che rimane in banca nel tempo.

Compatibilità dei Materiali e Capacità di Taglio

Gestione di diversi Profili in alluminio Equipaggiamento per l'estrusione

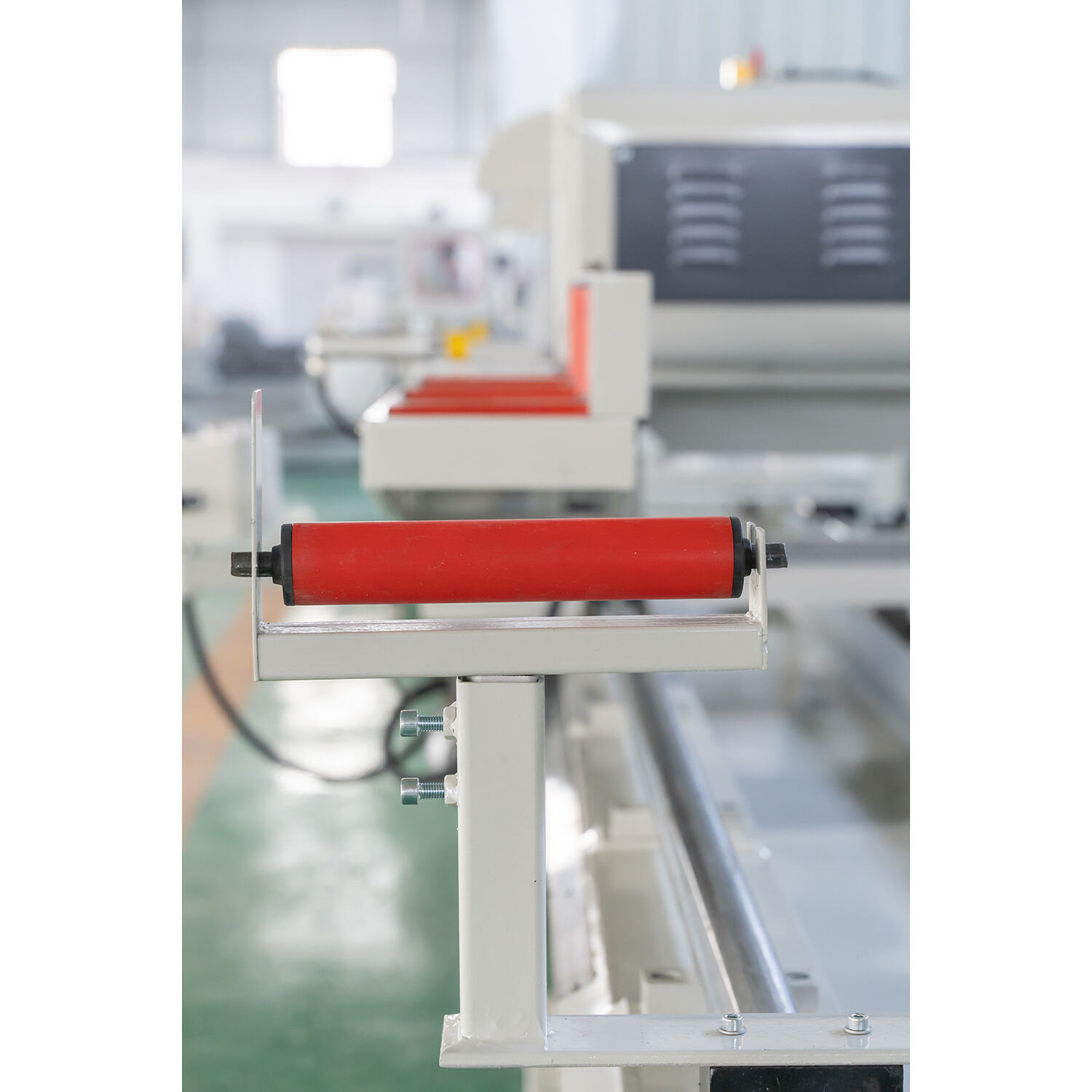

Le macchine CNC hanno bisogno di vera versatilità per gestire tutti i tipi di profili in alluminio, dalle forme di base a quei disegni personalizzati che spingono i confini della produzione. Quando si lavora con queste macchine, l'adattamento alle diverse specifiche garantisce risultati di taglio adeguati in diversi lavori. Anche la compatibilità dei materiali è molto importante, soprattutto per le varie leghe utilizzate nei processi di estrusione. Questa compatibilità influisce sia sulla quantità di prodotto prodotto (tassi di rendimento) che sul tempo necessario per produrlo. I produttori che esaminano le loro opzioni dovrebbero concentrarsi su sistemi CNC in grado di gestire materiali diversi pur fornendo buone prestazioni. Guardando a quello che sta succedendo nell'industria ultimamente, una migliore compatibilità dei materiali significa meno mal di testa durante le fasi di produzione e un'efficienza complessivamente migliorata. Con i profili in alluminio sempre più complessi e vari, poter passare da un materiale all'altro senza modifiche importanti è diventato praticamente obbligatorio per la maggior parte dei produttori che cercano di rimanere competitivi.

Considerazioni sull'integrazione delle macchine per profili in lamiera

Le macchine per profilati di lamiera devono adattarsi bene ai flussi di lavoro attuali se vogliamo una migliore efficienza operativa. Quando queste macchine si integrano senza intoppi con ciò che sta già accadendo in officina, la produzione diventa più veloce e pulita, il che significa che vengono prodotti più pezzi all'ora. Sapere esattamente cosa può fare ogni macchina è molto importante quando si sceglie l'attrezzatura per diversi lavori. Una macchina da taglio laser non funzionerà così bene per le operazioni di timbraggio, dopotutto. Ottenere la giusta combinazione tra macchina e compito porta a reali guadagni di produttività, risparmiando denaro nel tempo. Le statistiche delle fabbriche mostrano che una corretta integrazione spesso aumenta la produzione di circa il 15-20%, a seconda di quanto bene tutto funzioni insieme. Una pianificazione intelligente su dove posizionare e collegare queste macchine fa una grande differenza nelle operazioni quotidiane. I produttori che prendono sul serio questo aspetto vedono meno strozzature e meno tempo sprecato nell'attesa che un processo finisca prima che possa iniziare un altro.

Integrazione di Automazione e Tecnologia CNC

Flessibilità di Programmazione delle Macchine per Taglio del Metallo CNC

La flessibilità integrata nella programmazione CNC fa la differenza quando si lavora su tagli metallici complicati senza dover costantemente riconfigurare le apparecchiature. Le macchine dotate di programmazione adattabile possono gestire una vasta gamma di diversi profili di dimensioni e forme, il che aumenta davvero la velocità con cui le cose vengono fatte. La maggior parte dei negozi si basa su linguaggi di programmazione standard come il codice G e il codice M per il loro lavoro quotidiano. Questi sistemi di codifica danno agli operatori un controllo solido sui processi di taglio, permettendo loro di ottenere i risultati esatti che cercano. Prendiamo un negozio specializzato in parti metalliche dettagliate, per esempio. Quando passò alla programmazione CNC più flessibile, il tempo di installazione diminuì drasticamente e c'era molto meno bisogno che le persone modifichassero manualmente le cose durante le serie di produzione. - La conclusione? I produttori riferiscono notevoli miglioramenti nella quantità di prodotti che producono e nella precisione con cui questi prodotti finiscono per essere utilizzati in più cicli di produzione.

Metodi di Taglio a Guillottina dell'Alluminio vs. Taglio con Morsetto per la Lamiera

Il confronto tra la guillotina di alluminio e la laminazione a stampo rivela grandi differenze nell'efficienza di ciascun metodo e nei tipi di lavori per i quali funziona meglio. Le guillotine sono macchine veloci che gestiscono i tagli dritti molto bene, il che le rende ideali per cose come tagliare lamiere o pannelli. Il taglio a stampo di foglio, d'altra parte, brilla quando si lavorano forme complicate e dettagli fini, pensate a quei loghi o modelli decorativi che vediamo nei materiali di imballaggio. Anche l'equazione dei costi sembra diversa. Le installazioni di ghigliottina impiegano poco tempo per prepararsi e sprecano meno materiale durante l'operazione, quindi le aziende risparmiano denaro. Ma quando la precisione è più importante, come per la creazione di componenti per dispositivi medici o per l'aerospazio, la spesa extra per il taglio a stampo di foglio diventa utile. La maggior parte dei produttori si attengono alle ghigliottine per gli ordini di grandi quantità dove la velocità conta, mentre risparmiano i loro tagliatori di fogli di pellicola per applicazioni di nicchia dove ottenere ogni misurazione giusta è assolutamente fondamentale. Ottenere questo giusto equilibrio tra i due metodi aiuta i negozi a massimizzare la loro produzione senza sprecare risorse inutilmente.

Caratteristiche di sicurezza ed efficienza operativa

Meccanismi di Fermata d'Emergenza per Sega per Taglio dell'Alluminio

Il sistema di arresto di emergenza è molto importante per la sicurezza dei lavoratori durante il taglio dell'alluminio. Se qualcosa va storto, queste fermate permettono di spegnere la sega immediatamente, riducendo notevolmente i rischi di incidenti. La maggior parte delle macchine sono dotate di sistemi di pulsare o di tirare il cavo. Questi dispositivi devono superare rigorosi test di sicurezza prima di essere installati, così da funzionare in modo rapido e affidabile quando è più necessario. Alcuni negozi installavano persino più punti di fermo lungo il telaio della macchina per essere particolarmente attenti alla protezione dei lavoratori durante le operazioni ad alta velocità.

I dati sulla sicurezza sul lavoro mostrano che le macchine dotate di un buon sistema di arresto di emergenza riducono notevolmente gli incidenti sul lavoro. Secondo recenti studi pubblicati l'anno scorso sul Journal of Occupational Safety, nei luoghi di lavoro che hanno installato questi meccanismi di sicurezza, il tasso di incidenti è diminuito di circa il 30%. Ha senso se ci pensiamo. Mettere in atto adeguate misure di sicurezza durante le operazioni di lavorazione non significa più solo seguire le normative. In realtà, funziona per mantenere i dipendenti al sicuro rendendo l'intero ambiente di lavoro molto più sicuro per tutti gli interessati.

Design ergonomico negli ambienti di produzione ad alto volume

In ambienti di produzione ad alto volume, il design ergonomico è fondamentale per minimizzare la fatica dell'operatore e aumentare la produttività. Incorporando elementi chiave come postazioni di lavoro regolabili e interfacce utente friendly, le macchine possono migliorare significativamente il comfort e l'efficienza degli operatori. Tali progetti supportano una posizione più naturale, riducendo lo sforzo sui lavoratori impegnati in attività ripetitive.

Gli studi confermano ciò che molti lavoratori già sanno sull'ergonomia. Le macchine progettate con una corretta ergonomia hanno dimostrato di ridurre di circa il 20% i infortuni sul posto di lavoro, secondo una ricerca pubblicata l'anno scorso sul Journal of Applied Ergonomics. Quando i luoghi di lavoro si concentrano sull'ergonomia, anche i dipendenti tendono ad essere più felici nel loro lavoro. Inoltre, spesso si registra un notevole aumento dei livelli di produttività e meno difetti nei prodotti finiti. Le aziende che spendono denaro per strumenti e attrezzature meglio progettati di solito vedono dei risultati reali. I lavoratori sono in salute, prendono meno giorni di malattia e generalmente fanno di più senza sentirsi stanchi o stressati alla fine dei turni. I risparmi a lungo termine derivanti da tali cambiamenti sono di solito di gran lunga superiori ai costi di investimento iniziali.