Comprensione Macchina per crimpatura degli angoli I principi fondamentali

Componenti fondamentali delle moderne macchine per il ribaltamento

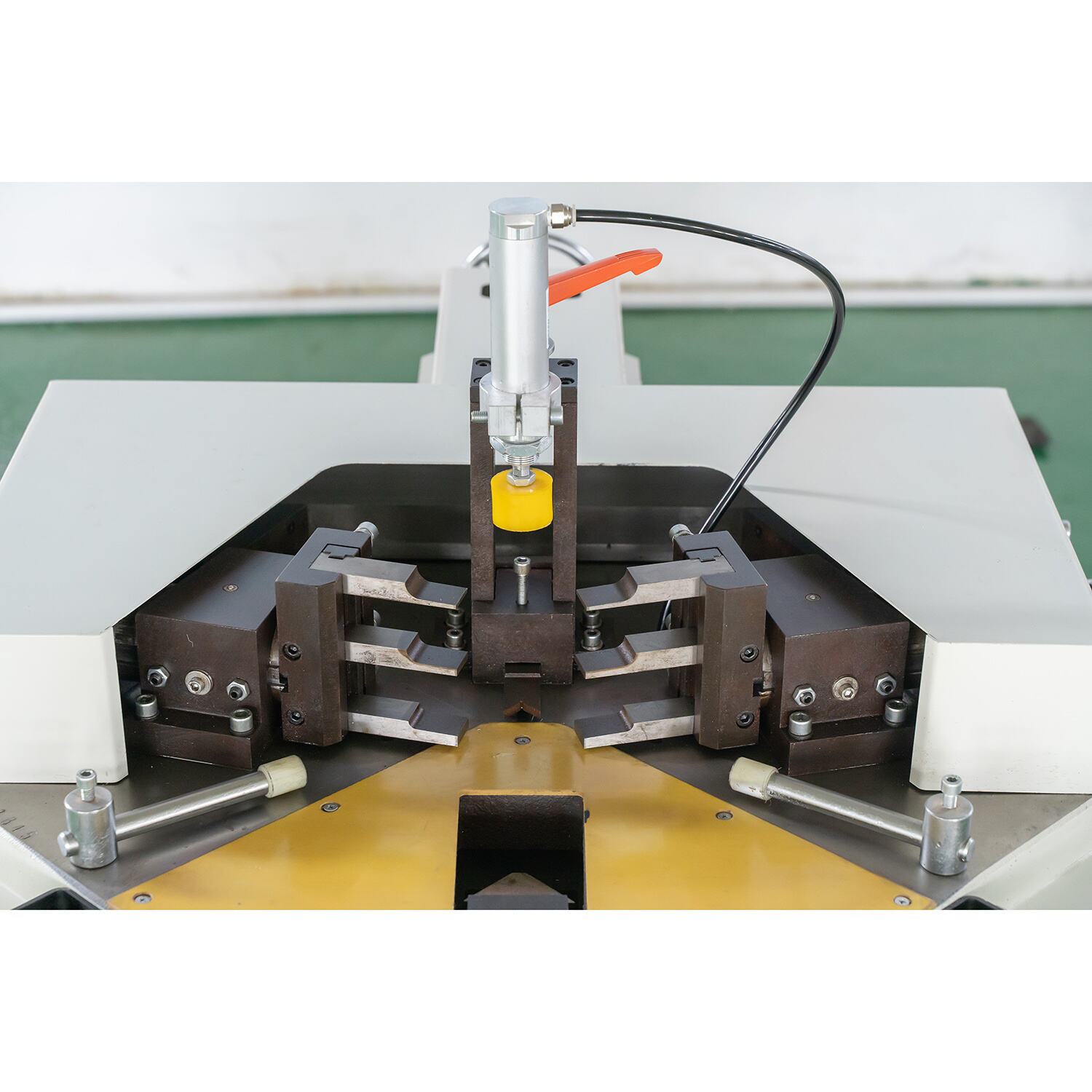

Macchine per la piegatura degli angoli sono macchine complesse con vari componenti che svolgono operazioni specifiche. La testa di pressatura è fondamentale, poiché applica una forza per unire i materiali. Il telaio, realizzato in acciaio ad alta resistenza, garantisce durata e stabilità alla macchina durante l'uso, che può essere sia senza telaio sia con telaio. Un sistema di alimentazione preciso è essenziale perché porta i materiali nella posizione desiderata per ottenere un risultato di pressatura accurato. La sua selezione dei materiali per la produzione di questi componenti—optando per materiali resistenti come l'acciaio temprato—è cruciale per la durata e le prestazioni. Inoltre, i sistemi idraulici e pneumatici offrono la grande forza necessaria per la pressatura. Questi sistemi forniscono un movimento fluido e potente, garantendo risultati di qualità in un'ampia gamma di applicazioni industriali.

Come l'angolatura differisce dalle macchine per la flessione dell'alluminio

Macchine per il crimping vs. Macchine per la flessione dell'alluminio. A prima vista, le macchine per il crimping e quelle per la flessione dell'alluminio potrebbero sembrare uguali, ma ci sono differenze fondamentali. Le macchine per il crimping vengono utilizzate per piegare i bordi insieme, mentre le macchine per la flessione dell'alluminio vengono utilizzate per curvare senza unire i profili. In relazione alla gestione dei materiali, il crimping è un sottoinsieme, mentre le macchine per la flessione vengono utilizzate per lavorazioni di ri-formatura più generali. I settori automobilistico e aerospaziale preferiscono in particolare il crimping, poiché consente di creare giunzioni ad alta integrità e minimizzare i rifiuti. Infatti, testimonianze esperte attestano l'efficacia del crimping, affermando che ha tempi di ciclo inferiori rispetto alla flessione. La resistenza delle giunzioni ottenute e la minimizzazione dei materiali di scarto sono alcune delle ragioni per cui il crimping è un metodo preferito all'interno di questi settori, dove precisione e coerenza sono fondamentali.

Innovazioni che Rivoluzionano l'Efficienza del Crimping

Sistemi di Caricamento Automatici per un Funzionamento Continuo

Con il sistema di alimentazione automatica, il tempo di inattività tra i cicli nelle macchine per il crimping è stato ridotto notevolmente, contribuendo a tempi di ciclo molto più brevi. Automatizzando il processo di alimentazione con tecnologia avanzata, i produttori ottengono un flusso continuo, massimizzando la produttività e abbassando i costi operativi. Ad esempio, i principali produttori hanno incorporato braccia robotiche nelle macchine per il crimping, riducendo la necessità di intervento manuale e migliorando la sicurezza e la affidabilità durante la produzione. Questa transizione verso un processo automatizzato è una chiara tendenza a favore dell'ottimizzazione del tempo operativo e porta benefici grazie alla riduzione dei costi e all'aumento della velocità di produzione.

Meccanismi di Controllo della Pressione con Precisione

Il controllo preciso della pressione è fondamentale per ottenere prodotti di qualità nei processi di crimping. Protegge i materiali dal danneggiamento durante il processo di crimping, una considerazione essenziale per la durata e l'integrità. Meccanismi sofisticati di controllo della pressione con sensori e applicazioni software possono ridurre drasticamente i tassi di difetti. La realtà è ben diversa, infatti, come qualcuno che utilizza tali sistemi e può vedere le liste dei sistemi dal loro gioco, molti giochi hanno mostrato una riduzione significativa dei difetti quando si adottano tali sistemi, basandosi su statistiche recenti. Questo consente di apportare modifiche immediate alle impostazioni di pressione, il che aiuta a eliminare la possibilità di errore umano e garantire che qualsiasi segno venga applicato con coerenza, rendendolo un vantaggio cruciale per il controllo della qualità.

Integrazione con i flussi di lavoro di taglio CNC in alluminio

Oggi, le macchine per il crimping sono sempre più progettate per una connessione diretta con le macchine CNC per il taglio di finestre in alluminio. Questo, combinato con le stazioni di crimping e di taglio delle finestre, significa una produttività finale senza soluzione di continuità e veloce. Integrando tutto ciò, questi processi vengono semplificati e si riducono gli errori, il che aumenta a sua volta la velocità di produzione. Ad esempio, il metodo integrato è comunemente utilizzato nella costruzione aeronautica e automobilistica, migliorando precisione ed efficienza. Stabilendo questi requisiti, queste industrie contribuiscono a stimolare ulteriormente la crescita del mercato per strumenti in grado di eseguire contemporaneamente il taglio e il crimping, offrendo una soluzione tutto-in-uno che soddisfa standard industriali rigorosi.

Ottimizzazione della produzione con tecnologie avanzate

Sensori intelligenti per il controllo qualità

I sensori intelligenti stanno trasformando i controlli di qualità nella produzione monitorando la qualità delle staffe e gli errori in linea. Il fatto che venga effettuato un controllo continuo dello stato delle pieghe e vengano rilevate le variazioni consente una compensazione rapida e minimizza i prodotti difettosi, garantendo una buona qualità del prodotto finale. Lo sviluppo e l'implementazione di questi sensori intelligenti come parte di piattaforme analitiche contribuisce inoltre alla loro efficienza. I produttori possono trarre vantaggio dalla manutenzione predittiva, che offre la possibilità di prevedere i tempi morti delle macchine prima che accadano per prendere azioni preventive e minimizzare i tempi morti non pianificati e le spese impreviste di manutenzione.

Progetti a Risparmio Energetico nel Taglio Automatico dell'Alluminio

Le caratteristiche di efficienza energetica delle macchine automatizzate per il taglio dell'alluminio stanno rivoluzionando gli standard di sostenibilità e budget aziendale. Essendo efficienti dal punto di vista energetico, queste macchine risparmiano significativamente energia, aiutando a ridurre i costi operativi e l'impatto ambientale. Le metriche consigliate dall'industria indicano che l'implementazione di progetti efficienti dal punto di vista energetico potrebbe risparmiare in totale il 20% dell'energia utilizzata nei siti di produzione, dimostrando l'efficacia. Inoltre, l'obiettivo di essere sostenibili ha imposto la direzione per questi sviluppi, ed è congruo con gli obiettivi ambientali mondiali. Non si tratta solo di un miglioramento della produttività, ma anche di un modello redditizio per un'operazione industriale più rispettosa dell'ambiente.

Applicazioni nei Settori della Manifattura

Combinato con macchine per la pulizia dei bordi per la preparazione delle superfici

Nel processo di restringimento, una corretta preparazione della superficie è fondamentale, soprattutto in applicazioni ad alto rischio dove precisione e affidabilità sono essenziali. Combinando macchine per il restringimento con macchine per la pulizia degli angoli, miglioriamo significativamente l'efficienza della produzione e garantiamo l'affidabilità del prodotto. Tale integrazione permette finiture più lisce e garantisce la qualità base dei prodotti restringiti.

Ad esempio, l'industria della costruzione in alluminio ha registrato una riduzione significativa dei rifiuti quando utilizza queste macchine in combinazione. Uno dei dati chiave è che c'è circa il 30% in meno di spreco di materiale nelle industrie che applicano questo approccio combinato, sottolineando l'efficienza e la sostenibilità di un tale sistema. Questa combinazione non solo aumenta l'efficienza, ma è in linea con le tecniche di produzione sostenibile che l'industria sta cercando oggi.

Sinergia con Sistemi di Taglio di Profili in Alluminio

I sistemi di taglio di profili in alluminio, quando sincronizzati con le macchine per crimping, migliorano notevolmente l'efficienza delle linee di produzione. Questa operazione tandem aumenta il throughput nei processi di produzione che trattano costruzioni in alluminio complesse. L'adozione di questa strategia può portare a impressionanti miglioramenti del tasso di produzione, talvolta superando un aumento del 25% dell'output.

Nel frattempo, le funzionalità e le tendenze di mercato continuano a determinare come questi sistemi vengano integrati nelle linee di produzione. La capacità di adattamento delle macchine alle esigenze dei settori individuali permette loro di raggiungere il loro pieno potenziale operativo e di garantire la qualità della produzione. Finché i settori industriali continueranno a evolversi, la transizione verso un ulteriore allargamento dello spettro di integrazione di taglio/cinzia è probabilmente destinata a rimanere un segno distintivo dei percorsi di produzione moderni, verso una maggiore produttività e durata del prodotto.

Tendenze future nelle soluzioni di crimping industriale

Ottimizzazione dei processi guidata dall'Intelligenza Artificiale

Applicare l'IA alle operazioni di crimping rappresenta di per sé un passo avanti significativo nel miglioramento dell'eccellenza operativa in questo settore. I ricercatori dell'HKUST hanno sviluppato metodi di gestione ottimizzati con l'AI per ridurre il consumo di energia e acqua nei sistemi idrici e di acque reflue. Le tecniche avanzate di machine learning si sono distinte brillantemente nella sfida di ottimizzare i sistemi grazie all'IA. L'ottimizzazione abilitata da IA consente alle macchine di imparare dai dati in tempo reale, permettendo loro di apportare regolazioni precise con alta efficienza e senza intervento umano diretto. In tal modo è anche possibile che le innovazioni comincino a fornire incrementi significativi di produttività rispetto agli approcci tradizionali. Ad esempio, stiamo già beneficiando dell'utilizzo dell'IA nella manifattura, come nel caso di Siemens, dove si è registrata una riduzione del tempo di inattività e un miglioramento della qualità dei prodotti. L'attenzione all'IA nella tecnologia del crimping sta per cambiare il modo in cui funzionano le macchine industriali di crimping, offrendo sia un miglioramento delle prestazioni sia risparmi di costo.

Progetti Modulari per la Fabbricazione Multi-Scopo

L'adozione di progettazioni modulari nelle macchine per il crimping sta rapidamente ridisegnando i contesti di produzione. Questa gamma di sistemi modulari di crimping offre alle aziende la flessibilità di rispondere rapidamente a nuove esigenze di produzione con cambiamenti limitati. Ad esempio: le macchine modulari possono essere facilmente riconfigurate per accogliere progetti alternativi, una soluzione preziosa nei settori ad alto ritmo. Studi di caso hanno dimostrato che le aziende che lavorano con progettazioni modulari minimizzano i tempi di impostazione e massimizzano la flessibilità. Si prevede che le macchine modulari diventeranno sempre più popolari, sulla base dell'analisi del mercato, poiché cresce la necessità di produzioni più flessibili/efficienti, essenziali negli ambienti industriali di domani.