Comprensione della meccanica delle macchine per il taglio di profili in PVC

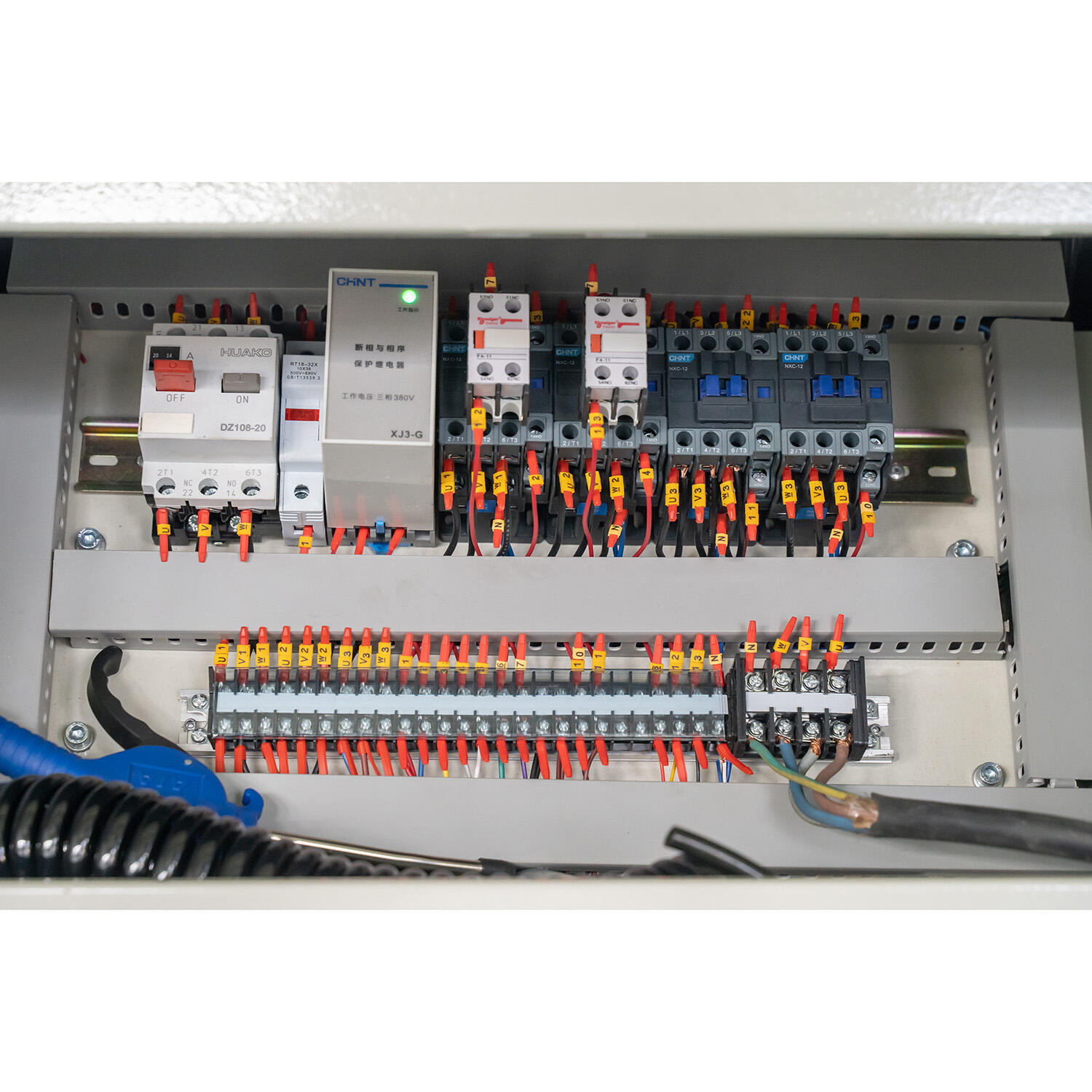

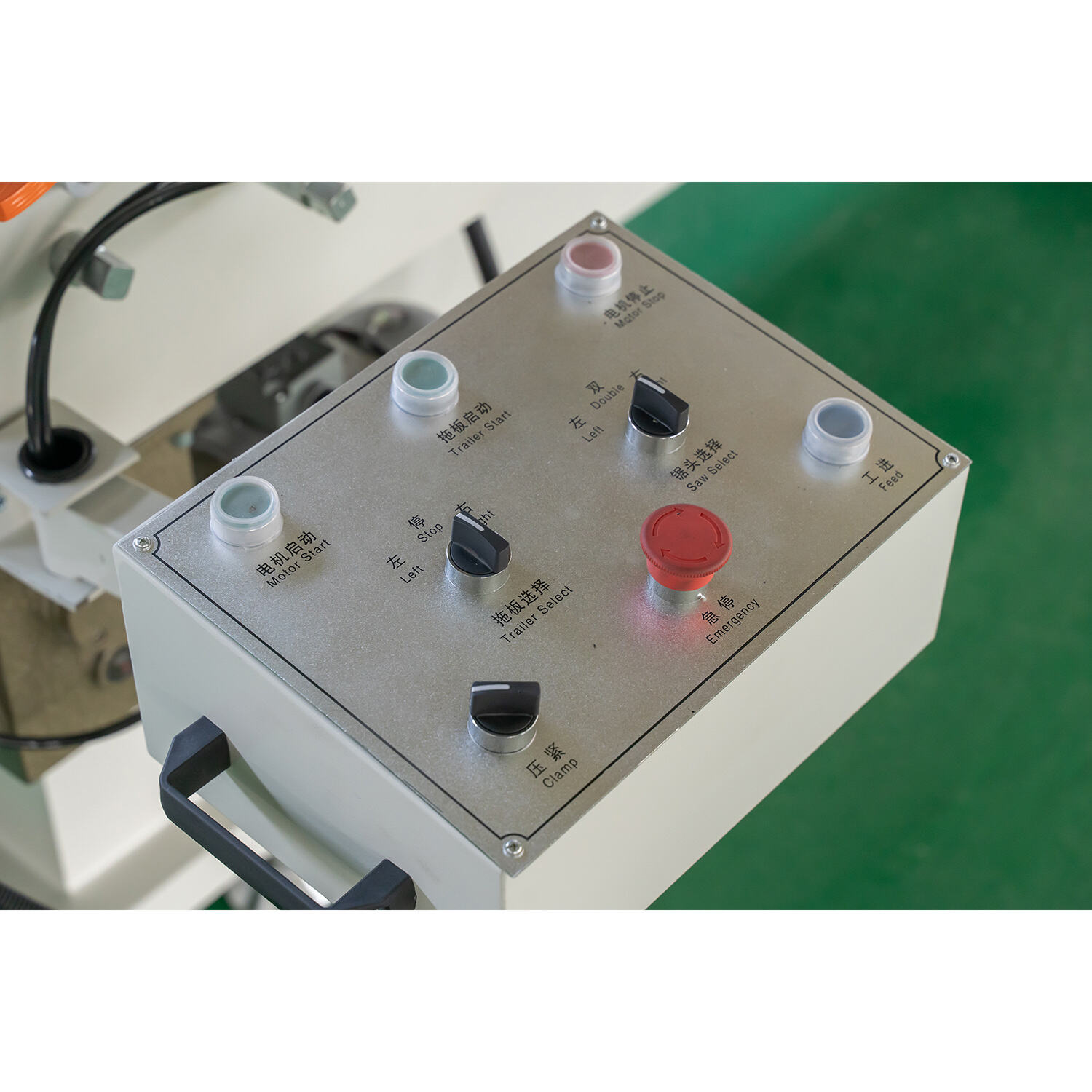

Comprendere il funzionamento dei macchinari per il taglio di profili in PVC comporta l'analisi dei componenti principali, come la lama di taglio, il motore e il telaio. Ogni componente è essenziale per il funzionamento della macchina:

- Legno da taglio : La lama è cruciale per un taglio preciso; la sua affilatura e durata influiscono direttamente sulla qualità del prodotto finale. La manutenzione regolare è essenziale per mantenerla in ottime condizioni.

- Motore : Il motore alimenta l'intero sistema, garantendo che la lama operi in modo efficiente. Le sue prestazioni influenzano la velocità e l'esattezza della macchina, fondamentali per una alta produttività.

- Cornice : La struttura fornisce stabilità, minimizzando le vibrazioni che potrebbero compromettere la precisione. È importante per mantenere l'esattezza durante tutto il processo di taglio.

Questi componenti devono essere regolarmente manutenuti per estendere la loro durata, tipicamente durano diversi anni con una corretta manutenzione, migliorando sia l'efficienza che la precisione nel processo di taglio.

Ruolo della tecnologia CNC nel taglio preciso

La tecnologia CNC svolge un ruolo trasformativo nel migliorare la precisione del taglio nei macchinari per il taglio di profili in PVC . Automatizzando il processo di taglio, la tecnologia CNC riduce notevolmente gli errori umani associati alle operazioni manuali. L'implementazione della tecnologia CNC nei macchinari per il taglio di profili in PVC segue lo stesso percorso della sua adozione nei macchinari per il taglio di profili in alluminio:

- Precisione migliorata : I sistemi CNC garantiscono una precisione senza pari seguendo percorsi programmati esatti, portando a tagli costanti.

- Riduzione degli sprechi : La precisione offerta dalla tecnologia CNC significa meno spreco di materiale, il che risparmia costi e risorse.

- Efficienza operativa : Le statistiche indicano un aumento dell'efficienza operativa fino al 40% quando viene utilizzata la tecnologia CNC, rispetto ai metodi tradizionali.

Questo progresso dimostra come l'adozione della tecnologia possa migliorare significativamente i processi di produzione, portando a una qualità superiore dei prodotti e a un vantaggio competitivo maggiore.

Differenze tra Macchine per Profili in PVC e Alluminio

Comprendere le differenze significative tra macchine per taglio di profili in PVC e alluminio è fondamentale per selezionare l'attrezzatura appropriata. Tali differenze derivano dalle variazioni nei processi di taglio e nelle configurazioni delle macchine:

- Proprietà del materiale : Il PVC è leggero e flessibile, mentre l'alluminio è rigido e più pesante. Questo influenza il design delle macchine; ad esempio, le macchine per PVC privilegiano la flessibilità, mentre quelle per alluminio si concentrano sulla forza e sulla stabilità.

- Lame da taglio : Le lame per il PVC sono generalmente meno robuste di quelle per l'alluminio, a causa della morbidezza del PVC rispetto alla durezza dell'alluminio.

- Velocità e Precisione : Le macchine per il PVC operano spesso a velocità più elevate a causa della natura leggera del materiale, ma richiedono controlli di precisione frequenti per garantire la qualità del taglio.

Le linee guida del produttore e le risorse tecniche forniscono prove di queste differenze, sottolineando l'importanza di selezionare macchine adatte alle esigenze specifiche dei materiali per un ottimo rendimento ed efficienza.## Manutenzione Essenziale per un Ottimo Rendimento

Controllo della Affilatura e Allineamento delle Lame

Mantenere le lame taglienti affilate e adeguatamente allineate fa la differenza quando si tratta di ottenere una buona qualità di taglio e ottenere la massima prestazione dalle macchine durante le operazioni di taglio dei profili in PVC. La maggior parte degli operatori ha scoperto che controllare la nitidezza della lama ogni 50 ore fa bene a individuare quelle macchie opache prima che iniziino a produrre tagli ruvidi che nessuno vuole affrontare più tardi. Il produttore di solito fornisce alcune indicazioni di base su come controllare l'allineamento, qualcosa che vale la pena seguire attentamente perché anche lievi disallineamenti si tradurranno in tagli frustrantemente irregolari tra i profili. Molti tecnici esperti suggeriscono di controllare l'allineamento della lama subito dopo aver installato una nuova lama. Questo passo aggiuntivo aiuta a evitare stress inutili sui componenti della macchina e risparmia tempo in futuro quando guasti inaspettati potrebbero davvero interrompere i programmi di produzione.

Strategie di lubrificazione e rimozione della polvere

La giusta quantità di lubrificante su quelle macchine di saldatura in PVC fa la differenza quando si tratta di mantenerle funzionanti senza intoppi ed evitare inutili usura nel tempo. La maggior parte dei produttori raccomanda di lubrificare le parti circa una volta al mese, anche se alcuni manuali potrebbero suggerire intervalli diversi a seconda delle condizioni di utilizzo. L'accumulo di polvere è un'altra grande preoccupazione per queste macchine, poiché le particelle si diffondono ovunque e compromettono le loro prestazioni. La pulizia regolare è molto importante qui. Un buon aspirapolvere con filtro HEPA fa miracoli, o a volte la gente usa l'aria compressa per soffiare via i detriti ostinati. I professionisti del settore sono generalmente d'accordo sul fatto che una rapida pulizia della polvere alla fine di ogni giornata lavorativa permette di mantenere il funzionamento al meglio senza sorprese.

Calibrazione dei sensori di velocità di alimentazione

Il fatto di calibrare correttamente i sensori di velocità di alimentazione fa la differenza quando si tratta di una qualità di taglio costante e di mantenere quelle macchine di taglio CNC in funzionamento alle massime prestazioni. Il processo non e' complicato se fatto bene. Inizia a trovare gli strumenti di taratura adatti al lavoro, poi modifica i sensori secondo quanto dice il manuale. Dopo aver fatto le modifiche, esegui dei test per verificare quanto sia preciso tutto. Quando i negozi si attengono a regolari orari di taratura, tendono a vedere risultati molto migliori dai loro processi di produzione. Meno spreco di materiale e tolleranze più strette diventano norme piuttosto che eccezioni. Anche i dati del settore mostrano qualcosa di piuttosto convincente. Gli stabilimenti che fanno della taratura dei sensori parte della loro manutenzione di routine in genere aumentano l'efficienza operativa di circa il 20%. Questo tipo di miglioramento si aggiunge rapidamente nelle serie di produzione, rendendo le buone pratiche di taratura molto degne dell'investimento di tempo.

Bilanciamento tra Velocità e Qualità del Taglio

Ottenere il giusto mix tra la velocità con cui tagliamo e la qualità di questi tagli è molto importante per ottenere il meglio dalle macchine di lavorazione del PVC. Quando gli operatori modificano la velocità di taglio, influiscono direttamente anche sulla qualità del prodotto finale. Spingere troppo velocemente e si finiscono con bordi ruvidi e tagli meno precisi. Molti negozi in realtà rallentano le cose quando si tratta di materiali più spessi o più resistenti solo per ottenere una finitura più bella. Il materiale conta molto qui. Le materie plastiche più spesse o più dure hanno bisogno di velocità più lente, mentre quelle più morbide possono gestire velocità senza sacrificare la qualità. Un negozio vicino ha visto dei veri miglioramenti dopo aver regolato le impostazioni della macchina in base a diversi tipi di materiale. Hanno passato un po' di tempo a testare diverse velocità finché non hanno trovato quello che funzionava meglio per ogni lavoro.

Spessore del materiale e selezione della lama

Quando si lavorano con profili in PVC, lo spessore di questi fa davvero la differenza nel tipo di lama da usare durante le operazioni di taglio. Per ottenere buoni risultati bisogna trovare la lama giusta per il lavoro in base allo spessore del materiale. Prendetela così: le lame sottili funzionano bene per le cose leggere, ma quando si tratta di profili pesanti che hanno una maggiore densità, niente batte quelle lame robuste e spesse che fanno il lavoro senza sudare. La maggior parte dei professionisti esperti dirà a chiunque chieda informazioni sulle loro pratiche di vendita che investire in lame fatte specificamente per determinati compiti porta a bordi molto più puliti sui prodotti finiti. Chiunque abbia provato a sostituire lame di uso generale con quelle adattate a particolari spessori di profilo sa da prima mano quanto migliorino i tagli e quanto poco spreco si accumuli nel tempo. Il punto è che, pur essendo semplici, le cose complicate che suonano a parte, scegliete la lama sbagliata e tutti pagheranno il prezzo più tardi.

Controllo della temperatura per bordi puliti

Avere la temperatura giusta fa la differenza quando si tratta di tagli puliti senza sciogliere il materiale. Quando gli operatori tengono sotto controllo le temperature, finiscono con quei bordi lisci che tutti vogliono. La maggior parte dei negozi sa che restare entro determinati limiti di temperatura impedisce ai materiali di riscaldarsi troppo e di rovinare il prodotto finale. Le persone che lavorano con il taglio del PVC giorno dopo giorno diranno a chiunque chieda dei problemi derivanti da una cattiva gestione del calore. Essi vedono in prima persona come un buon controllo della temperatura porti a prodotti più belli e meno rifiuti da sezioni bruciate o deformate. Per chiunque sia serio riguardo al lavoro di qualità in PVC, padroneggiare il controllo della temperatura non è solo importante, è assolutamente essenziale per assicurarsi che ogni taglio soddisfi gli standard.

Ventilazione per la Gestione degli Scarichi

Una buona ventilazione è molto importante quando si lavora con materiali in PVC perché aiuta a sbarazzarsi di quei fumi sgradevoli che possono accumularsi durante la lavorazione. Senza un corretto flusso d'aria, i lavoratori respirano ogni tipo di sostanza nociva come gli VOC e altre sostanze chimiche pericolose che si trovano in giro in officina. Le agenzie di sicurezza come OSHA hanno regole severe su quanto pulita deve essere l'aria nelle fabbriche, il che significa che le aziende devono investire in una ventilazione decente se vogliono rimanere conformi. Le aziende che attuano effettivamente questi requisiti vedono dei benefici reali. Prendiamo l'impianto di produzione di plastica che si trova in fondo alla strada da me: da quando hanno installato sistemi di scarico migliori l'anno scorso, i giorni di malattia legati a problemi respiratori sono diminuiti di quasi la metà. Ha senso, perche' nessuno vuole mettersi in pensione anticipata solo facendo il suo lavoro.

Prevenzione degli Incendi con Materiali Infiammabili

Quando si lavora con PVC, che prende fuoco abbastanza facilmente, avere buone procedure di sicurezza antincendio è molto importante. L'acquisto dell'attrezzatura giusta fa la differenza nel prevenire incendi durante il lavoro di taglio. Le tende ignifughe intorno allo spazio di lavoro e gli interruttori automatici di spegnimento aiutano davvero a prevenire gli incidenti prima che accadano. Se guardiamo cosa succede nelle fabbriche dove si lavora il PVC, vediamo che una cattiva gestione degli incendi porta spesso a gravi problemi. Abbiamo visto feriti e costose attrezzature distrutte perché qualcuno non ha seguito le regole di sicurezza. Dall'esperienza, sappiamo che essere pronti per le emergenze e seguire le istruzioni di sicurezza non è facoltativo, è assolutamente necessario per chiunque si occupa di questo materiale regolarmente.

Requisiti per l'attrezzatura protettiva

Per garantire la sicurezza dei luoghi di lavoro, è ancora fondamentale indurre i lavoratori a indossare l'equipaggiamento di sicurezza necessario durante il taglio del PVC. Le attrezzature di protezione personale adeguate, compresi guanti spessi, protezioni per gli occhi e protezioni per il viso, fungono da scudo tra i dipendenti e i pericolosi detriti volanti. La maggior parte dei negozi ha delle regole che richiedono queste cose, quindi la conformità non è facoltativa per chiunque lavori vicino a quelle macchine. Gli esperti di sicurezza spesso sottolineano che le aziende dovrebbero controllare regolarmente se le loro attuali attrezzature soddisfano le norme moderne, poiché vengono continuamente prodotti nuovi materiali che offrono una protezione migliore rispetto alle versioni precedenti. Anche se l'acquisto di attrezzature di protezione di qualità contribuisce sicuramente a soddisfare gli obblighi legali, molti responsabili di impianti ritengono che i lavoratori ben attrezzati tendono a sentirsi più sicuri sul lavoro, il che si traduce in meno incidenti e in persone generalmente più felici nel tempo.

Flussi di Lavoro delle Macchine per il Taglio di PVC vs. Alluminio

I processi di taglio per il PVC sono molto diversi da quelli che vediamo con l'alluminio perché questi materiali non si comportano allo stesso modo. Il PVC è fondamentalmente un termoplastico, quindi si piega più facilmente, ma ha bisogno di un'attenta gestione della temperatura durante il taglio per evitare di fondere in qualcosa di irriconoscibile. L'alluminio, invece, è una materia più dura, e quando viene riscaldato in modo improprio tende a deformarsi ovunque. Per il lavoro in PVC, la maggior parte dei negozi utilizza le apparecchiature di taglio a temperature più basse e regola le impostazioni di velocità poiché questo materiale non è resistente come il metallo. Tuttavia, quando si lavora con l'alluminio, molti produttori si affidano fortemente a macchine CNC dotate di pezzi specializzati per gestire la rigidità e produrre bordi puliti senza frantumi. Guardando quanto tempo ci vuole, ci sono ricerche che dimostrano che preparare i tagli in PVC richiede meno tempo rispetto ai lavori in alluminio che richiedono passi extra prima e dopo il taglio, incluse procedure di pulizia approfondite che nessuno ama fare.

Vantaggi rispetto ai sistemi a laser e plasma

Se si considera la tecnologia di taglio del PVC rispetto alle opzioni laser e plasma, si riscontrano alcuni vantaggi reali che vale la pena considerare. Il costo conta molto qui. A differenza dei laser e dei tagliatori al plasma, che consumano energia e richiedono una manutenzione costante, i tagliatori in PVC mantengono le cose semplici sul fronte del portafoglio. Queste macchine funzionano alla perfezione per ogni tipo di lavoro, dai cantieri alle installazioni di tubi, senza bisogno di quelle precauzioni di sicurezza che sono standard con le apparecchiature ad alta energia. Anche i test del mondo reale confermano questo. Quando si lavora con materiali non conduttivi come i tubi in PVC, in particolare, questi strumenti di taglio rendono la vita più facile per gli operatori riducendo i rischi rappresentati da sistemi a calore intenso. Molti laboratori hanno cambiato sede solo perché i loro budget non potevano gestire le spese in corso per la manutenzione di impianti laser o plasma.

Integrazione con attrezzature per la saldatura e la piegatura

Quando i produttori combinano macchine per il taglio del PVC con attrezzature per la saldatura e la piegatura, ottengono ambienti produttivi in cui tutto scorre insieme senza intoppi, il che rende le operazioni più efficienti e produce prodotti di qualità superiore. Il vero vantaggio deriva dal fatto che questi sistemi integrati riducono il tempo impiegato dai lavoratori a spostare materiali tra le diverse stazioni, e questo si traduce in un risparmio reale sul bottom line. Molte aziende del settore manifatturiero seguono ora questa strada perché vogliono una produzione più veloce senza sacrificare la precisione o la sicurezza dei lavoratori durante tutte le fasi di taglio, saldatura e piegatura. Prendiamo ad esempio alcune aziende tedesche che hanno recentemente installato questo tipo di sistemi combinati. Il loro taglio in PVC viene automaticamente inserito nella stazione di saldatura subito dopo il taglio, e poi passa direttamente al processo di piegatura. - Cosa succede? La produzione aumenta significativamente, mentre la consistenza del prodotto rimane solida per tutta la produzione.

Indice

- Comprensione della meccanica delle macchine per il taglio di profili in PVC

- Ruolo della tecnologia CNC nel taglio preciso

-

Differenze tra Macchine per Profili in PVC e Alluminio

- Controllo della Affilatura e Allineamento delle Lame

- Strategie di lubrificazione e rimozione della polvere

- Calibrazione dei sensori di velocità di alimentazione

- Bilanciamento tra Velocità e Qualità del Taglio

- Spessore del materiale e selezione della lama

- Controllo della temperatura per bordi puliti

- Ventilazione per la Gestione degli Scarichi

- Prevenzione degli Incendi con Materiali Infiammabili

- Requisiti per l'attrezzatura protettiva

- Flussi di Lavoro delle Macchine per il Taglio di PVC vs. Alluminio

- Vantaggi rispetto ai sistemi a laser e plasma

- Integrazione con attrezzature per la saldatura e la piegatura