Standar Presisi dan Akurasi Pemotongan

Peran Kualitas Pisau dalam Pemotongan Profil Aluminium

Ketika memotong profil aluminium, kualitas pisau membuat perbedaan dalam mendapatkan hasil yang bersih dan tepat. Bilah yang lebih baik tidak cepat usang dan meninggalkan tepi yang lebih halus pada bahan yang dipotong, yang berarti pekerjaan dilakukan lebih cepat tanpa gangguan konstan. Ambil pisau berlapis karbida atau yang terbuat dari baja kecepatan tinggi misalnya ini bertahan jauh lebih lama sebelum perlu diganti dan membutuhkan perawatan jauh lebih sedikit selama operasi toko biasa. Orang-orang dalam industri menunjukkan bahwa menghabiskan uang di muka untuk pisau berkualitas baik sebenarnya menghemat uang dalam jangka panjang karena ada lebih sedikit bahan bekas yang terbuang dan produk jadi terlihat lebih baik juga. Ditambah mesin tetap berjalan lebih lama tanpa kerusakan tak terduga. Bagi toko yang serius mempertahankan standar terbaik dalam pekerjaan profil aluminium mereka, hubungan antara pilihan bilah dan produktivitas keseluruhan tidak dapat diabaikan.

Sistem Kalibrasi untuk Mesin Pemotong Logam CNC

Mendapatkan mesin pemotong logam CNC yang dikalibrasi dengan benar sangat penting untuk menjaga akurasi, terutama ketika berjalan dengan kecepatan penuh dalam pengaturan produksi massal. Seberapa tepat potongan-potongan itu berakhir tergantung pada apakah seseorang melakukannya dengan tangan atau membiarkan sistem menangani secara otomatis. Ada berbagai pilihan kalibrasi di luar sana hari ini, dari pengaturan otomatis sepenuhnya untuk pengaturan manual lama yang baik, dan mereka benar-benar membuat perbedaan dalam seberapa baik pemotongan benar-benar bekerja. Ketika toko-toko berpegang pada rutinitas kalibrasi reguler, mereka melihat kinerja mesin yang lebih baik secara keseluruhan sementara komponen tidak cepat usang. Mesin juga tetap tajam lebih lama, yang berarti lebih sedikit sakit kepala dengan penggantian. Toko yang menjaga permainan kalibrasi mereka kuat melaporkan pemotongan pembersih hari demi hari, ditambah peralatan mereka bertahan bertahun-tahun lebih lama daripada mereka yang melewatkan pemeriksaan reguler. Intinya? Kalibrasi yang tepat sangat bermanfaat dalam hal apa yang diproduksi dan berapa banyak uang yang disimpan di bank dari waktu ke waktu.

Kesesuaian Material dan Kapasitas Pemotongan

Menangani Beragam Profil Aluminium Peralatan ekstrusi

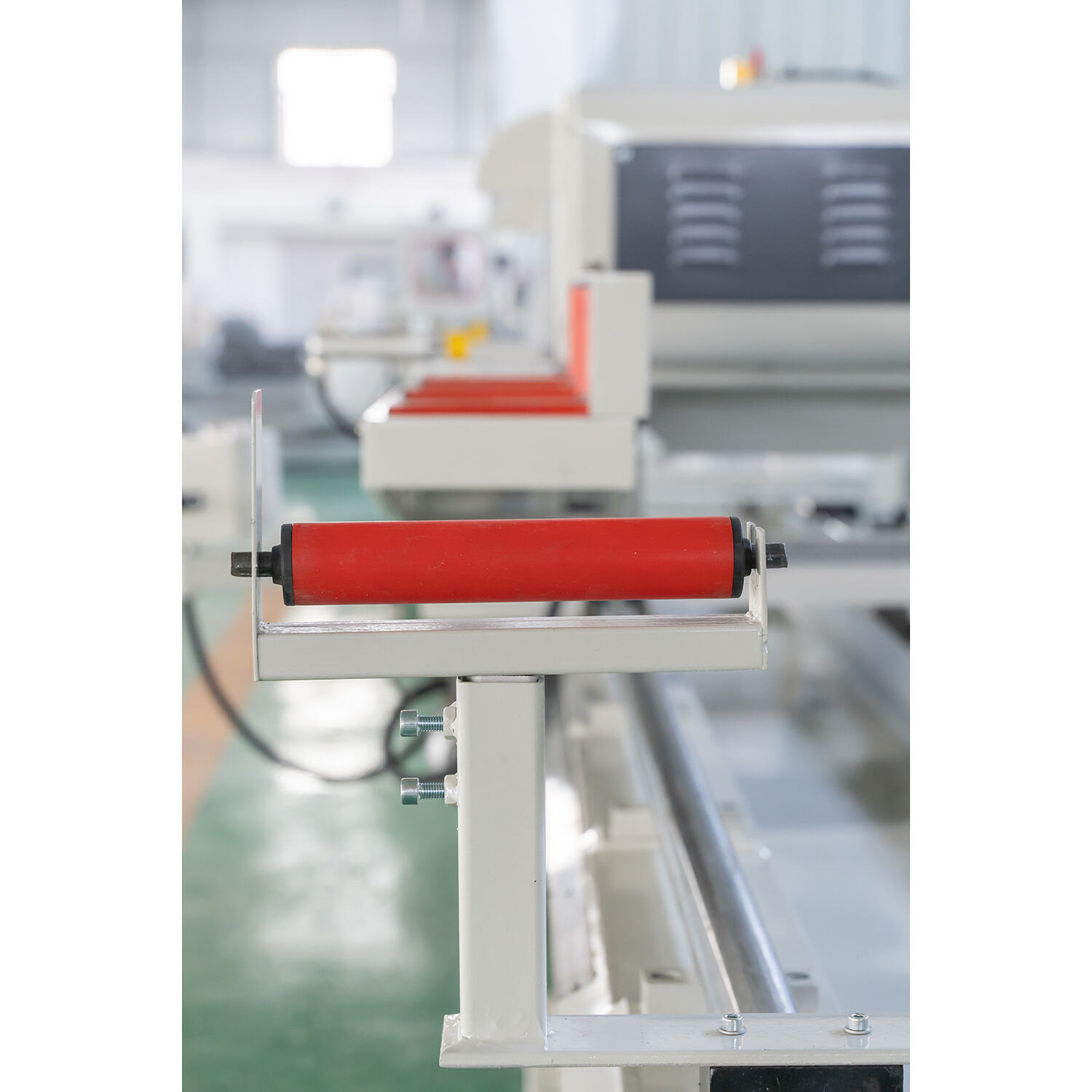

Mesin CNC membutuhkan fleksibilitas yang nyata untuk menangani semua jenis profil aluminium, dari bentuk dasar hingga desain kustom yang mendorong batas-batas manufaktur. Saat bekerja dengan mesin ini, beradaptasi dengan spesifikasi yang berbeda memastikan hasil pemotongan yang tepat di berbagai pekerjaan. Kompatibilitas material juga sangat penting, terutama dengan berbagai paduan yang digunakan dalam proses ekstrusi. Kompatibilitas ini mempengaruhi seberapa banyak produk yang dibuat (tingkat hasil) dan berapa lama waktu yang dibutuhkan untuk memproduksi. Produsen yang melihat pilihan mereka harus fokus pada sistem CNC yang mampu menangani berbagai bahan sambil tetap memberikan kinerja yang baik. Melihat apa yang terjadi di industri akhir-akhir ini, kompatibilitas material yang lebih baik berarti lebih sedikit sakit kepala selama produksi dan peningkatan efisiensi secara keseluruhan. Dengan profil aluminium menjadi semakin kompleks dan bervariasi, mampu beralih antara bahan tanpa penyesuaian besar telah menjadi praktis wajib bagi sebagian besar produsen yang mencoba untuk tetap kompetitif.

Pertimbangan Integrasi Mesin Profil Logam Lembaran

Mesin profil logam lembaran harus cocok dengan alur kerja saat ini jika kita ingin efisiensi operasional yang lebih baik. Ketika mesin-mesin ini terintegrasi dengan lancar dengan apa yang sudah terjadi di lantai pabrik, produksi menjadi lebih cepat dan lebih bersih, yang berarti lebih banyak bagian yang keluar per jam. Mengetahui persis apa yang dapat dilakukan setiap mesin sangat penting ketika memilih peralatan untuk pekerjaan yang berbeda. Mesin pemotong laser tidak akan bekerja dengan baik untuk operasi cap, setelah semua. Mendapatkan pencocokan yang tepat antara mesin dan tugas mengarah pada keuntungan nyata dalam produktivitas sambil menghemat uang dari waktu ke waktu. Statistik pabrik menunjukkan bahwa integrasi yang tepat sering meningkatkan output sekitar 15-20%, tergantung pada seberapa baik semuanya bekerja bersama. Perencanaan yang cerdas tentang tempat menempatkan dan menghubungkan mesin ini membuat perbedaan besar dalam operasi sehari-hari. Produsen yang menganggap serius hal ini melihat lebih sedikit kemacetan dan lebih sedikit waktu yang terbuang menunggu satu proses selesai sebelum yang lain dapat dimulai.

Integrasi Otomasi dan Teknologi CNC

Kelincahan Pemrograman Mesin Potong Logam CNC

Fleksibilitas yang dibangun dalam pemrograman CNC membuat semua perbedaan ketika bekerja pada potongan logam yang rumit tanpa harus terus-menerus mengkonfigurasi peralatan. Mesin yang dilengkapi dengan pemrograman yang dapat disesuaikan dapat menangani berbagai ukuran dan bentuk profil yang berbeda, yang benar-benar meningkatkan kecepatan pekerjaan. Sebagian besar toko mengandalkan bahasa pemrograman standar seperti kode G dan kode M untuk pekerjaan sehari-hari mereka. Sistem kode ini memberikan operator kontrol yang kuat atas proses pemotongan, memungkinkan mereka mendapatkan hasil yang tepat yang mereka cari. Ambillah sebuah toko yang mengkhususkan diri dalam bagian logam yang detail misalnya. Ketika mereka beralih ke pemrograman CNC yang lebih fleksibel, waktu pengaturan turun secara dramatis dan ada jauh lebih sedikit kebutuhan bagi orang untuk mengubah hal-hal secara manual selama produksi. Intinya? Produsen melaporkan peningkatan yang nyata dalam jumlah yang mereka produksi dan seberapa akurat produk-produk tersebut akhirnya menjadi selama beberapa siklus produksi.

Metode Pemotongan Guillotine Aluminium vs. Pemotongan Foil Die

Membandingkan gunting guillotine aluminium dengan memotong foil menunjukkan perbedaan besar dalam seberapa efisien masing-masing metode dan jenis pekerjaan mana yang paling cocok. Mesin gunting gilotin adalah mesin cepat yang menangani potongan lurus dengan sangat baik, yang membuatnya sangat bagus untuk hal-hal seperti pemotongan lembaran logam atau pemotongan panel. Di sisi lain, pemotongan foil die bersinar ketika bekerja pada bentuk yang rumit dan detail halus, pikirkan logo mewah atau pola dekoratif yang kita lihat di bahan kemasan. Persamaan biaya juga terlihat berbeda. Perangkat guillotine membutuhkan waktu yang sedikit untuk dipersiapkan dan membuang-buang bahan yang sedikit selama operasi, sehingga perusahaan menghemat uang di sana. Tapi ketika presisi yang paling penting, seperti membuat komponen perangkat medis atau bagian-bagian pesawat terbang, biaya tambahan pemotongan foil mati menjadi layak. Sebagian besar produsen tetap menggunakan guillotine untuk pesanan massal di mana kecepatan penting, sementara menyimpan pemotong foil mereka untuk aplikasi khusus di mana mendapatkan setiap ukuran yang benar sangat penting. Mendapatkan keseimbangan yang tepat antara kedua metode ini membantu toko memaksimalkan output mereka tanpa membuang-buang sumber daya yang tidak perlu.

Fitur Keamanan dan Efisiensi Operasional

Mekanisme Penghenti Darurat untuk Mesin Potong Aluminium

Sistem pemberhentian darurat sangat penting untuk menjaga keselamatan pekerja saat memotong aluminium. Jika ada yang salah, halte ini memungkinkan orang untuk mematikan gergaji segera, yang mengurangi risiko kecelakaan secara signifikan. Sebagian besar mesin dilengkapi dengan tombol push atau sistem kabel tarik. Alat-alat ini harus lulus tes keamanan yang ketat sebelum dipasang, sehingga mereka bekerja cepat dan dapat diandalkan saat dibutuhkan. Beberapa toko bahkan memasang beberapa titik berhenti di sepanjang bingkai mesin hanya untuk lebih berhati-hati tentang perlindungan pekerja selama operasi kecepatan tinggi.

Data keselamatan kerja menunjukkan bahwa mesin dengan sistem pemberhentian darurat yang baik mengurangi kecelakaan di tempat kerja. Menurut penelitian terbaru dari Occupational Safety Journal yang diterbitkan tahun lalu, tempat kerja yang memasang mekanisme keselamatan ini melihat tingkat kecelakaan turun sekitar 30%. Benar-benar masuk akal jika kita memikirkannya. Menempatkan fitur keselamatan yang tepat di tempat selama operasi mesin tidak hanya tentang mengikuti peraturan lagi. Ini benar-benar bekerja untuk menjaga karyawan aman sementara membuat seluruh lingkungan kerja jauh lebih aman bagi semua orang yang terlibat.

Desain Ergonomis dalam Lingkungan Produksi Ber volume Tinggi

Di lingkungan produksi dengan volume tinggi, desain ergonomis sangat penting untuk meminimalkan kelelahan operator dan meningkatkan produktivitas. Dengan mengintegrasikan elemen-elemen kunci seperti stasiun kerja yang dapat disesuaikan dan antarmuka yang ramah pengguna, mesin dapat secara signifikan meningkatkan kenyamanan dan efisiensi operator. Desain semacam ini mendukung postur yang lebih alami, mengurangi beban pada pekerja yang terlibat dalam tugas berulang.

Penelitian mendukung apa yang sudah diketahui banyak pekerja tentang ergonomis. Mesin yang dirancang dengan ergonomis yang tepat telah terbukti mengurangi cedera di tempat kerja sekitar 20% menurut penelitian yang diterbitkan dalam Applied Ergonomics Journal tahun lalu. Ketika tempat kerja berfokus pada ergonomis, karyawan cenderung lebih bahagia di tempat kerja mereka juga. Plus, seringkali ada peningkatan produktivitas yang nyata dan kurangnya cacat pada produk jadi. Perusahaan yang membelanjakan uang untuk alat dan peralatan yang dirancang dengan lebih baik biasanya melihat hasil yang nyata. Pekerja tetap sehat, kurang cuti sakit, dan umumnya bisa melakukan lebih banyak pekerjaan tanpa merasa lelah atau stres pada akhir shift. Penghematan jangka panjang dari perubahan ini biasanya jauh melebihi biaya investasi awal.