Memahami Mesin Crimping Sudut Dasar-dasar

Komponen Utama Mesin Crimping Modern

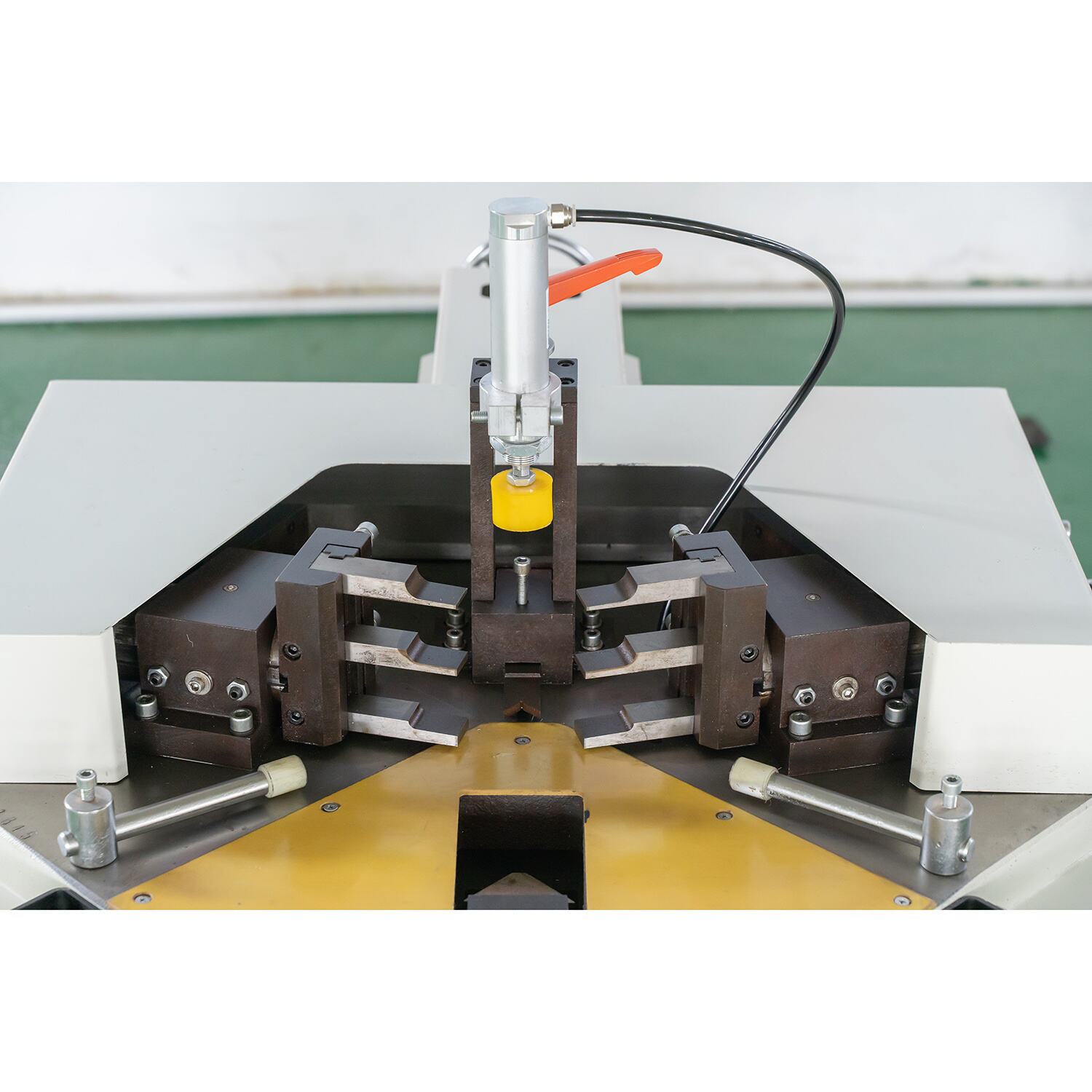

Mesin crimping sudut adalah mesin kompleks dengan berbagai komponen yang melakukan operasi tertentu. Kepala crimping sangat penting, karena memberikan gaya untuk mengikat material. Rangka yang terbuat dari baja berkekuatan tinggi memberikan daya tahan serta stabilitas bagi mesin saat digunakan, yang bisa berupa rangka tanpa bingkai atau dengan bingkai. Sistem pengumpanan yang presisi sangat penting karena membawa material ke posisi yang diinginkan untuk hasil crimping yang akurat. Pemilihan material olehnya dalam produksi komponen ini—dengan memilih material tangguh seperti baja keras—sangat menentukan dalam hal ketahanan dan kinerja. Selain itu, sistem hidrolik dan pneumatik menyediakan gaya besar yang dibutuhkan untuk proses crimping. Sistem-sistem ini memberikan pergerakan yang halus dan kuat untuk menghasilkan kualitas tinggi dalam berbagai aplikasi industri.

Bagaimana Penyulaman Berbeda dari Mesin Pengeleman Aluminium

Mesin Crimping vs. Mesin Pengebengan Aluminium Secara kasat mata, mesin crimping dan mesin pengebengan aluminium mungkin terlihat sama, tetapi ada perbedaan utama. Mesin crimping digunakan untuk melipat tepi bersamaan sementara mesin pengebengan aluminium digunakan untuk membengkokkan tetapi tidak untuk menyambung profil. Dalam hal penanganan material, crimping adalah subhimpunan, sedangkan mesin pengebeng digunakan untuk pekerjaan pengubahan bentuk yang lebih umum. Industri otomotif dan penerbangan khususnya lebih memilih crimping karena dapat membuat sendi dengan integritas tinggi dan meminimalkan limbah. Memang, kesaksian ahli menunjukkan efektivitas crimping dengan menyatakan bahwa waktu siklusnya lebih rendah dibandingkan pengebeng. Kekuatan sendi yang dicapai dan minimnya material limbah adalah beberapa alasan mengapa crimping menjadi metode yang diutamakan dalam industri ini, di mana presisi dan konsistensi adalah kunci.

Inovasi Mengubah Efisiensi Crimping

Sistem Umpan Otomatis untuk Operasi Kontinu

Dengan sistem pemberian otomatis, waktu istirahat di antara siklus pada mesin crimping telah sangat diminimalkan, memberikan kontribusi pada waktu siklus yang jauh lebih pendek. Dengan mengotomatisasi proses pemberian menggunakan teknologi canggih, para produsen mendapatkan aliran kontinu, memaksimalkan produktivitas dan menurunkan biaya operasional. Sebagai contoh, produsen-produsen terkemuka telah memasukkan lengan robotik ke dalam mesin crimping, mengurangi kebutuhan untuk pemrosesan manual dan meningkatkan keselamatan serta keandalan sepanjang produksi. Perpindahan ke proses otomatis ini adalah tren jelas yang mendukung optimisasi waktu operasi dan menghasilkan manfaat karena pengurangan biaya serta peningkatan kecepatan produksi.

Mekanisme Kontrol Tekanan Presisi

Pengendalian tekanan yang akurat sangat kritis untuk memperoleh produk berkualitas dalam proses crimping. Ini melindungi bahan dari kerusakan selama proses crimping, pertimbangan penting untuk daya tahan dan integritas. Mekanisme pengendalian tekanan canggih dengan sensor dan aplikasi perangkat lunak bahkan dapat menurunkan tingkat cacat secara dramatis. Kenyataannya jauh dari itu, sebenarnya, sebagai seseorang yang menggunakan sistem seperti itu dan dapat melihat daftar sistem dari permainan mereka, banyak permainan telah menunjukkan penurunan serius dalam cacat ketika mengadopsi sistem seperti itu berdasarkan statistik terbaru. Hal ini memungkinkan perubahan instan pada pengaturan tekanan, yang membantu menghilangkan potensi kesalahan manusia dan memastikan bahwa setiap cap diterapkan dengan konsistensi, menjadikannya keuntungan besar bagi pengendalian kualitas.

Integrasi dengan Alur Kerja Pemotongan Aluminium CNC

Pengencang hari ini semakin banyak dirancang untuk koneksi langsung dengan mesin pemotong jendela CNC alumunium - kombinasi ini dengan pengencang dan stasiun pemotongan jendela berarti produktivitas akhir garis yang mulus dan cepat. Dengan menggabungkan semua ini, proses tersebut disederhanakan dan kesalahan dikurangi, yang pada gilirannya meningkatkan kecepatan produksi. Sebagai contoh, metode terintegrasi sering digunakan dalam industri penerbangan dan manufaktur mobil, yang meningkatkan presisi dan efisiensi. Dengan menetapkan persyaratan ini, industri-industri ini membantu merangsang pertumbuhan pasar alat yang melakukan tugas pemotongan dan pengencangan secara simultan, memberikan solusi all-in-one yang memenuhi standar industri yang ketat.

Mengoptimalkan Produksi dengan Teknologi Lanjutan

Sensor Pintar untuk Jaminan Kualitas

Sensor cerdas sedang mengubah pemeriksaan kualitas dalam produksi dengan memantau kualitas crimp dan kesalahan secara langsung. Dengan kondisi lipatan terus dipantau dan variasi dideteksi, ini menghasilkan kompensasi cepat dan meminimalkan produk yang cacat, dengan kualitas produk akhir yang baik. Pengembangan dan implementasi sensor pintar ini sebagai bagian dari platform analitik juga berkontribusi pada efisiensi mereka. Produsen dapat memanfaatkan pemeliharaan prediktif yang memberikan kemampuan untuk memprediksi waktu henti mesin sebelum terjadi untuk mengambil tindakan preventif dan meminimalkan waktu henti yang tidak direncanakan serta biaya pemeliharaan yang tidak terduga.

Desain Hemat Energi dalam Pemotongan Aluminium Otomatis

Fitur hemat energi dari mesin pemotong aluminium otomatis sedang merevolusi standar dalam menjunjung tinggi keberlanjutan dan anggaran dalam bisnis. Dengan menjadi hemat energi, mesin-mesin ini secara signifikan menghemat energi dan membantu menurunkan biaya operasional serta dampak lingkungan. Metrik yang direkomendasikan oleh industri menunjukkan bahwa penerapan desain hemat energi dapat sepenuhnya menghemat 20% konsumsi energi akhir untuk fasilitas manufaktur, membuktikan efektivitasnya. Selain itu, tujuan untuk menjadi berkelanjutan telah menetapkan arah bagi perkembangan ini, dan sejalan dengan target lingkungan global. Tidak hanya ini adalah efisiensi produksi, tetapi juga model yang menguntungkan untuk operasi industri yang lebih ramah lingkungan.

Aplikasi di Berbagai Sektor Manufaktur

Kombinasi dengan Mesin Pembersih Sudut untuk Persiapan Permukaan

Dalam proses penjepitan, persiapan permukaan yang tepat sangat penting, terutama dalam aplikasi berisiko tinggi di mana presisi dan keandalan adalah prioritas utama. Dengan menggabungkan mesin penjepit dengan mesin pembersih sudut, kita secara signifikan meningkatkan efisiensi manufaktur dan memastikan keandalan produk. Integrasi seperti ini memungkinkan hasil akhir yang lebih halus dan memastikan kualitas dasar produk yang telah dijepit.

Sebagai contoh, industri konstruksi aluminium telah mengalami pengurangan limbah yang signifikan ketika menggunakan mesin-mesin ini secara kombinasi. Salah satu angka kunci adalah bahwa terdapat sekitar 30% lebih sedikit limbah material di industri-industri yang menerapkan pendekatan kombinasi ini, menunjukkan efisiensi dan keberlanjutan dari sistem semacam itu. Kombinasi ini tidak hanya meningkatkan efisiensi, tetapi juga sejalan dengan teknik manufaktur berkelanjutan yang dicari oleh industri saat ini.

Sinergi dengan Sistem Pemotongan Profil Alumunium

Sistem pemotongan profil aluminium, ketika disinkronkan dengan mesin crimping, secara signifikan meningkatkan efisiensi jalur produksi. Operasi tandem ini meningkatkan throughput dalam proses manufaktur yang menangani konstruksi aluminium yang kompleks. Menggunakan strategi ini dapat menghasilkan peningkatan luar biasa pada tingkat produksi, terkadang melebihi peningkatan 25% dalam output.

Sementara itu, fitur dan tren pasar masih menentukan bagaimana sistem-sistem ini diintegrasikan ke dalam jalur produksi. Kelincahan dalam penyesuaian mesin terhadap persyaratan sektor-sektor individu memungkinkan mereka untuk mencapai potensi operasional penuh dan memperkuat kualitas produksi. Selama industri terus berkembang, transisi menuju penguasaan spektrum integrasi pemotongan/penguncian yang lebih luas kemungkinan akan tetap menjadi ciri dari jalur manufaktur modern, menuju produktivitas yang lebih baik dan ketahanan produk.

Tren Masa Depan dalam Solusi Crimping Industri

Optimasi Proses Berbasis AI

Menerapkan AI pada operasi crimping merupakan langkah besar ke depan dalam perjalanan untuk meningkatkan keunggulan operasional di bidang ini. Peneliti HKUST mengembangkan metode manajemen yang dioptimalkan oleh AI untuk menghemat konsumsi energi dan air pada sistem air dan limbah air. Teknik pembelajaran mesin canggih telah menunjukkan hasil yang sangat baik dalam tantangan untuk mengoptimalkan sistem di bawah optimasi AI, yang memungkinkan mesin untuk belajar dari data secara real time, dari mana mereka dapat membuat penyesuaian yang akurat dengan efisiensi tinggi dan tanpa intervensi manusia langsung. Dengan demikian, dimungkinkan juga bahwa gangguan terhadap pendekatan umum mulai memberikan peningkatan produktivitas yang signifikan. Sebagai contoh, kita sudah mendapatkan manfaat dari penggunaan AI dalam manufaktur, termasuk Siemens dengan pengurangan waktu downtime dan peningkatan kualitas produk. Perhatian terhadap AI dalam teknologi crimping akan mengubah cara mesin crimping industri bekerja, menawarkan kinerja yang lebih baik serta penghematan biaya.

Desain Moduler untuk Fabrikasi Multi-Tujuan

Pergeseran ke desain moduler dalam mesin penjepit dengan cepat menentukan ulang skenario manufaktur. Rentang sistem penjepitan moduler ini memberikan fleksibilitas kepada perusahaan untuk merespons dengan cepat terhadap persyaratan produksi baru dengan pergantian terbatas. Contohnya: Mesin moduler dapat dengan mudah dikonfigurasi ulang untuk menampung proyek alternatif, sebuah berkah di industri yang bergerak cepat. Studi kasus telah menunjukkan bahwa perusahaan yang bekerja dengan desain moduler meminimalkan waktu pengaturan dan memaksimalkan fleksibilitas. Berdasarkan analisis pasar, mesin moduler diperkirakan akan semakin populer karena kebutuhan akan produksi yang lebih fleksibel/efisien, yang sangat penting di lingkungan industri besok.