Memahami Mekanika Mesin Pemotong Profil PVC

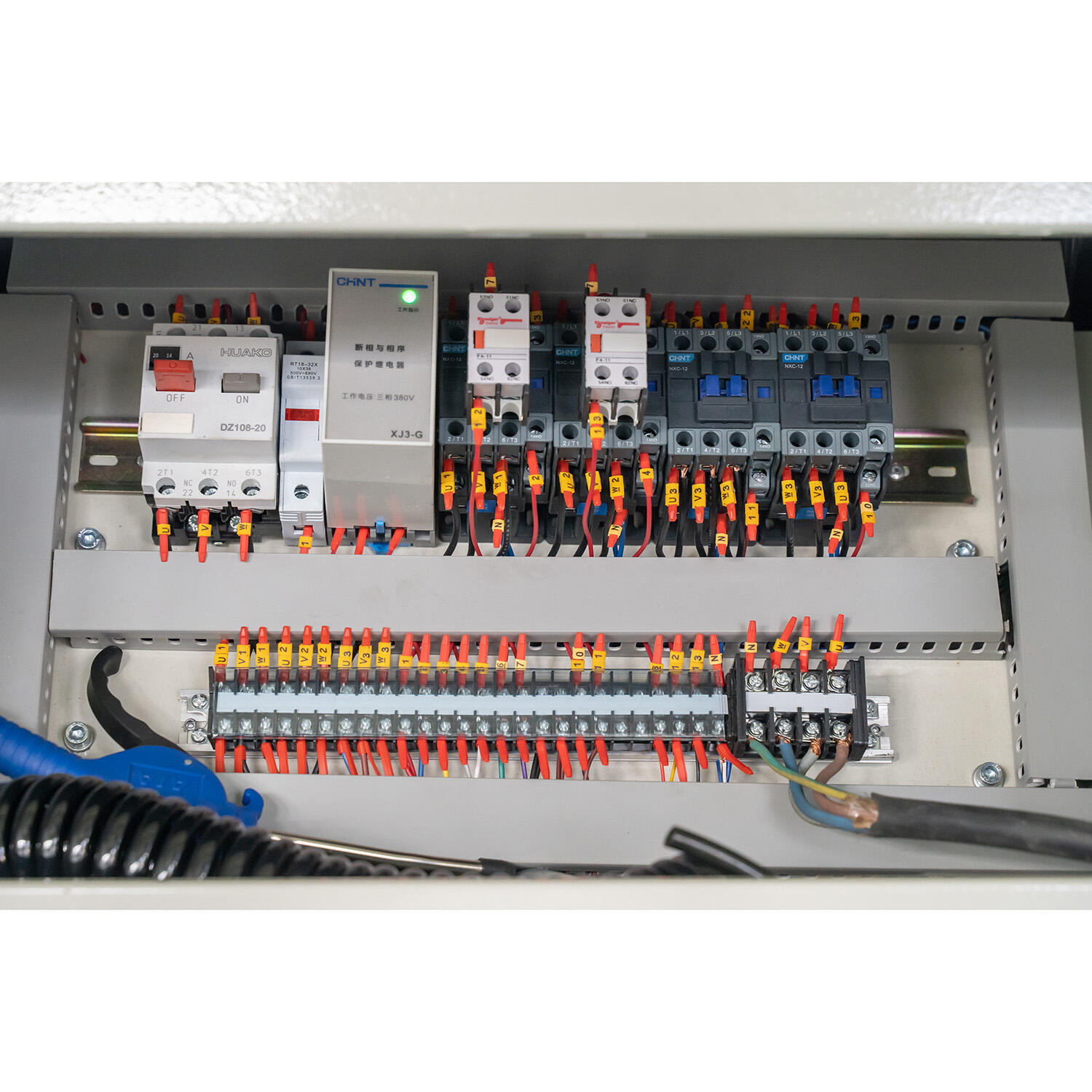

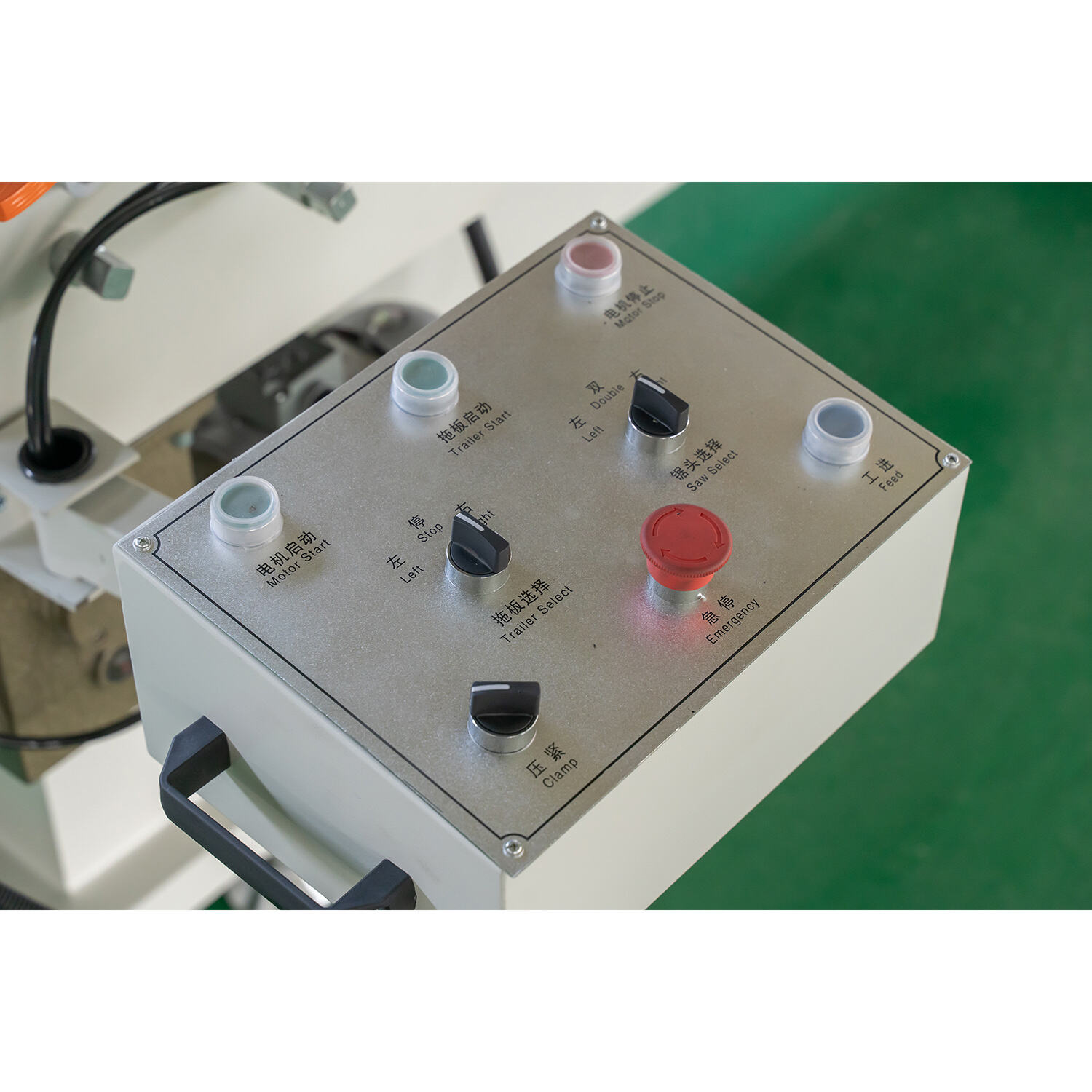

Memahami mekanisme dari mesin pemotong profil PVC melibatkan pemeriksaan komponen utamanya, seperti pisau pemotong, motor, dan rangka. Setiap komponen sangat penting bagi operasi mesin:

- Pisau pemotong : Pisau sangat penting untuk pemotongan yang presisi; ke Tajaman dan ketahanannya secara langsung memengaruhi kualitas produk akhir. Perawatan rutin sangat diperlukan untuk menjaga kondisi terbaiknya.

- Motor : Motor menggerakkan seluruh sistem, memastikan bahwa mata pisaunya beroperasi dengan efisien. Kinerjanya memengaruhi kecepatan dan akurasi mesin, yang sangat penting untuk produktivitas tinggi.

- Bingkai : Rangka memberikan stabilitas, meminimalkan getaran yang dapat merusak presisi. Hal ini penting untuk menjaga akurasi sepanjang proses pemotongan.

Komponen-komponen ini harus dirawat secara teratur untuk memperpanjang umurnya, biasanya bertahan beberapa tahun dengan perawatan yang tepat, meningkatkan efisiensi dan presisi dalam proses pemotongan.

Peran Teknologi CNC dalam Pemotongan Presisi

Teknologi CNC memainkan peran transformatif dalam meningkatkan ketepatan pemotongan pada mesin pemotong profil PVC . Dengan mengotomatisasi proses pemotongan, CNC secara signifikan mengurangi kesalahan manusia yang terkait dengan operasi manual. Penerapan teknologi CNC pada mesin pemotong PVC sejalan dengan adaptasinya pada mesin pemotong profil aluminium:

- Akurasi yang Ditingkatkan : Sistem CNC memastikan presisi tanpa banding dengan mengikuti jalur yang telah diprogram secara tepat, sehingga menghasilkan potongan yang konsisten.

- Pengurangan Limbah : Presisi yang ditawarkan oleh teknologi CNC berarti lebih sedikit limbah bahan, yang menghemat biaya dan sumber daya.

- Efisiensi Operasional : Statistik menunjukkan peningkatan efisiensi operasional hingga 40% ketika teknologi CNC digunakan, dibandingkan dengan metode tradisional.

Pengembangan ini menunjukkan bagaimana penerapan teknologi dapat secara signifikan meningkatkan proses produksi, mengarah pada kualitas produk yang lebih baik dan keunggulan kompetitif yang lebih tinggi.

Perbedaan Antara Mesin Profil PVC dan Aluminium

Memahami perbedaan mendasar antara mesin pemotong profil PVC dan aluminium sangat penting untuk memilih peralatan yang tepat. Perbedaan ini muncul dari variasi dalam proses pemotongan dan konfigurasi mesin:

- Sifat material : PVC ringan dan fleksibel, sementara aluminium kaku dan lebih berat. Hal ini memengaruhi desain mesin; misalnya, mesin PVC menekankan fleksibilitas, sedangkan mesin aluminium fokus pada kekuatan dan stabilitas.

- Mata pemotong : Pisau untuk PVC umumnya tidak sekuat pisau untuk aluminium, karena PVC lebih lunak dibandingkan dengan kekerasan aluminium.

- Kecepatan dan Presisi : Mesin PVC sering kali beroperasi pada kecepatan lebih tinggi karena sifat materialnya yang ringan tetapi memerlukan pengecekan presisi secara berkala untuk memastikan kualitas pemotongan.

Petunjuk dari produsen dan sumber daya teknis memberikan bukti atas perbedaan-perbedaan ini, menekankan pentingnya memilih mesin yang disesuaikan dengan kebutuhan material tertentu untuk kinerja dan efisiensi optimal.## Perawatan Esensial untuk Kinerja Terbaik

Pemeriksaan Kekuatan dan Keselarasan Pisa

Menjaga pisau pemotong tajam dan sejajar dengan benar membuat semua perbedaan ketika datang untuk mencapai kualitas pemotongan yang baik dan mendapatkan kinerja maksimal dari mesin selama operasi pemotongan profil PVC. Kebanyakan operator menemukan bahwa memeriksa ketajaman pisau sekitar setiap 50 jam bekerja dengan baik untuk menangkap titik-titik yang kusam sebelum mereka mulai menghasilkan potongan kasar yang tidak ingin ditangani nanti. Produsen biasanya memberikan beberapa panduan dasar tentang cara memeriksa keselarasan, sesuatu yang patut diikuti dengan cermat karena bahkan sedikit kesalahan keselarasan akan mengakibatkan potongan yang tidak merata di seluruh profil. Banyak teknisi berpengalaman menyarankan untuk memeriksa kembali posisi pisau setelah memasang pisau baru. Langkah tambahan ini membantu menghindari tekanan yang tidak perlu pada komponen mesin dan menghemat waktu di jalan ketika kerusakan tak terduga benar-benar dapat mengganggu jadwal produksi.

Strategi Pelumasan dan Penghilangan Debu

Mendapatkan jumlah pelumas yang tepat pada mesin las PVC membuat semua perbedaan dalam hal menjaga agar mesin tersebut berjalan lancar dan menghindari keausan yang tidak perlu dari waktu ke waktu. Sebagian besar produsen merekomendasikan untuk mencelupkan bagian-bagian sekitar sebulan sekali, meskipun beberapa manual mungkin menyarankan interval yang berbeda tergantung pada kondisi penggunaan. Penumpukan debu adalah masalah besar lain untuk mesin ini karena partikel bisa masuk ke mana-mana dan mengganggu kinerja mereka. Bersihkan rutin sangat penting di sini. Vakum yang baik dengan penyaringan HEPA bekerja keajaiban, atau kadang-kadang orang menggunakan udara terkompresi untuk meniup sampah keras kepala. Para profesional industri umumnya setuju bahwa membersihkan debu dengan cepat pada akhir setiap hari kerja membuat semuanya berjalan dengan baik tanpa kejutan di jalan.

Kalibrasi Sensor Tingkat Umpan

Mendapatkan sensor kecepatan feed yang benar kalibrasi membuat semua perbedaan ketika datang ke kualitas potong yang konsisten dan menjaga mesin pemotong aluminium CNC berjalan pada kinerja puncak. Prosesnya tidak rumit jika dilakukan dengan benar. Mulailah dengan menemukan alat kalibrasi yang tepat untuk pekerjaan, lalu atur sensor sesuai dengan apa yang dikatakan manual. Setelah penyesuaian, lakukan beberapa tes untuk memeriksa seberapa akurat semuanya. Ketika toko-toko mematuhi jadwal kalibrasi yang teratur, mereka cenderung melihat hasil yang jauh lebih baik dari proses manufaktur mereka. Bahan yang kurang terbuang dan toleransi yang lebih ketat menjadi standar daripada pengecualian. Data industri menunjukkan sesuatu yang cukup menarik juga. Toko yang membuat kalibrasi sensor bagian dari pemeliharaan rutin mereka biasanya meningkatkan efisiensi operasional sekitar 20%. Perbaikan semacam itu bertambah cepat di seluruh produksi, membuat praktik kalibrasi yang baik layak investasi waktu.

Menyeimbangkan Kecepatan vs Kualitas Potongan

Mendapatkan campuran yang tepat antara seberapa cepat kita memotong dan kualitas potongan-potongan itu sangat penting untuk mendapatkan yang terbaik dari mesin pengolahan PVC. Ketika operator mengubah kecepatan pemotongan, mereka langsung mempengaruhi kualitas produk akhir juga. Memaksa hal-hal terlalu cepat dan kita berakhir dengan tepi kasar dan potongan kurang tepat. Banyak toko yang memperlambat prosesnya ketika menggunakan bahan yang lebih tebal atau lebih keras hanya untuk mendapatkan finishing yang lebih bagus. Materi penting di sini. Plastik yang lebih tebal atau keras membutuhkan kecepatan yang lebih lambat, sedangkan yang lebih lembut dapat menangani kecepatan yang lebih cepat tanpa mengorbankan kualitas. Sebuah toko di dekatnya melihat peningkatan nyata setelah menyesuaikan pengaturan mesin mereka berdasarkan jenis bahan yang berbeda. Mereka menghabiskan beberapa waktu menguji berbagai kecepatan sampai mereka menemukan apa yang paling cocok untuk setiap pekerjaan.

Ketebalan Material dan Pemilihan Pisau

Saat bekerja dengan profil PVC, ketebalan mereka benar-benar membuat perbedaan dalam jenis pisau yang harus digunakan selama operasi pemotongan. Untuk mendapatkan hasil yang baik, kita harus memilih pisau yang tepat berdasarkan tebalnya bahan yang digunakan. Anggap saja dengan cara ini: pisau tipis cukup bagus untuk barang ringan, tapi ketika berurusan dengan profil tugas berat yang memiliki kepadatan yang lebih besar, tidak ada yang mengalahkan pisau tebal yang kokoh yang dapat melakukan pekerjaan tanpa berkeringat. Kebanyakan profesional berpengalaman akan mengatakan kepada siapa saja yang bertanya tentang praktik toko mereka bahwa berinvestasi pada pisau yang dibuat khusus untuk tugas-tugas tertentu menghasilkan tepi yang jauh lebih bersih pada produk jadi. Siapa pun yang pernah mencoba mengganti pisau tujuan umum dengan pisau yang disesuaikan dengan ketebalan profil tertentu tahu langsung betapa baiknya potongan dan seberapa sedikit limbah yang akhirnya terkumpul dari waktu ke waktu. Intinya tetap sederhana meskipun terdengar rumit selain hal memilih pisau yang salah dan semua orang membayar harganya nanti.

Kontrol Suhu untuk Tepi yang Bersih

Menemukan suhu yang tepat membuat perbedaan besar dalam hal memotong bersih tanpa melelehkan bahan. Ketika operator menjaga suhu di bawah kendali, mereka berakhir dengan tepi halus yang baik semua orang inginkan. Kebanyakan toko tahu bahwa tetap dalam kisaran suhu tertentu mencegah bahan menjadi terlalu panas dan merusak produk akhir. Orang-orang yang bekerja dengan pemotongan PVC setiap hari akan memberi tahu siapa pun yang bertanya tentang masalah yang berasal dari manajemen panas yang buruk. Mereka sendiri melihat bagaimana kontrol suhu yang baik menghasilkan produk yang lebih baik dan lebih sedikit limbah dari bagian yang terbakar atau bengkok. Bagi siapa saja yang serius tentang kualitas kerja PVC, menguasai kontrol suhu tidak hanya penting itu sangat penting untuk memastikan setiap potongan memenuhi standar.

Ventilasi untuk Manajemen Asap

Ventilasi yang baik sangat penting saat bekerja dengan bahan PVC karena membantu menyingkirkan asap buruk yang dapat terbentuk selama pengolahan. Tanpa aliran udara yang tepat, pekerja menghirup segala macam zat buruk seperti VOC dan bahan kimia berbahaya lainnya yang berkeliaran di bengkel. Badan keselamatan seperti OSHA memiliki aturan ketat tentang seberapa bersih udara yang harus ada di pabrik, yang berarti bisnis harus berinvestasi dalam ventilasi yang layak jika mereka ingin tetap mematuhi. Perusahaan yang benar-benar memenuhi persyaratan ini melihat manfaat yang nyata. Ambil pabrik pembuatan plastik di sebelah saya - sejak mereka memasang sistem knalpot yang lebih baik tahun lalu, hari sakit mereka yang terkait dengan masalah pernapasan berkurang hampir setengah. Benar-benar masuk akal, karena tidak ada yang ingin menggosok diri mereka ke masa pensiun dini hanya melakukan pekerjaan mereka.

Pencegahan Kebakaran dengan Bahan Mudah Terbakar

Ketika bekerja dengan PVC, yang mudah terbakar, memiliki prosedur keselamatan kebakaran yang baik sangat penting. Mendapatkan peralatan yang tepat sangat penting untuk mencegah kebakaran saat melakukan pekerjaan pemotongan. Tirai tahan api di sekitar ruang kerja dan saklar pemadam otomatis itu benar-benar membantu mencegah kecelakaan sebelum terjadi. Melihat apa yang terjadi di pabrik-pabrik tempat orang memproses PVC menunjukkan kepada kita bahwa manajemen kebakaran yang buruk menyebabkan masalah serius sebagian besar waktu. Kami telah melihat luka-luka terjadi dan peralatan mahal hancur karena seseorang tidak mengikuti aturan keselamatan dasar. Dari pengalaman, kita tahu bahwa bersiap untuk keadaan darurat dan mengikuti instruksi keselamatan itu tidak opsional itu sangat diperlukan bagi siapa saja yang berurusan dengan bahan ini secara teratur.

Persyaratan Perlengkapan Pelindung

Membuat pekerja memakai peralatan keselamatan yang diperlukan saat memotong PVC tetap menjadi perhatian utama untuk menjaga tempat kerja aman. Perlengkapan pelindung diri yang tepat, termasuk sarung tangan tebal, pelindung mata, dan perisai wajah, berfungsi sebagai perisai antara karyawan dan puing-puing terbang berbahaya. Kebanyakan toko memiliki aturan yang mengharuskan hal ini, jadi kepatuhan tidak opsional bagi siapa pun yang bekerja di dekat mesin. Para ahli keselamatan seringkali menekankan bahwa perusahaan harus secara teratur memeriksa apakah peralatan mereka memenuhi standar modern, karena bahan-bahan baru terus keluar yang menawarkan perlindungan yang lebih baik daripada versi lama. Meskipun membeli peralatan pelindung yang berkualitas pasti membantu memenuhi kewajiban hukum, banyak manajer pabrik menemukan bahwa pekerja yang dilengkapi dengan baik cenderung merasa lebih aman di tempat kerja, yang berarti lebih sedikit kecelakaan dan anggota staf umumnya lebih bahagia dari waktu ke waktu.

Alur Kerja Mesin Pemotong PVC vs. Aluminium

Proses pemotongan PVC sangat berbeda dengan yang kita lihat dengan aluminium karena bahan-bahan ini tidak berperilaku sama. PVC pada dasarnya adalah termoplastik, sehingga lebih mudah membungkuk tetapi membutuhkan kontrol suhu yang cermat selama pemotongan untuk menghindari peleburan menjadi sesuatu yang tidak dapat dikenali. Aluminium di sisi lain adalah bahan yang lebih keras sama sekali, dan ketika dipanaskan dengan tidak benar cenderung untuk melengkung di seluruh tempat. Untuk pekerjaan PVC, sebagian besar toko menjalankan peralatan pemotongan mereka pada suhu yang lebih rendah dan menyesuaikan pengaturan kecepatan karena bahan ini tidak sekuat logam. Namun, ketika bekerja dengan aluminium, banyak produsen sangat mengandalkan mesin CNC yang dilengkapi dengan bit khusus untuk menangani kekakuan dan menghasilkan tepi yang bersih tanpa terpotong. Melihat berapa lama waktu yang dibutuhkan, ada penelitian yang menunjukkan bahwa menyiapkan potongan PVC membutuhkan waktu lebih sedikit dibandingkan dengan pekerjaan aluminium yang membutuhkan langkah tambahan sebelum dan setelah pemotongan, termasuk prosedur pembersihan menyeluruh yang tidak ada yang benar-benar menikmati melakukannya.

Keuntungan dibanding Sistem Laser dan Plasma

Dengan melihat teknologi pemotongan PVC dibandingkan dengan pilihan laser dan plasma, beberapa keuntungan nyata yang perlu dipertimbangkan. Biaya sangat penting di sini. Tidak seperti laser dan pemotong plasma yang memakan tenaga dan membutuhkan perawatan konstan, pemotong PVC membuat hal-hal sederhana di depan dompet. Mesin ini bekerja dengan baik untuk semua jenis pekerjaan dari lokasi konstruksi hingga pemasangan pipa tanpa perlu tindakan pencegahan keamanan mewah yang standar dengan peralatan energi tinggi. Tes dunia nyata mendukung ini juga. Ketika bekerja dengan bahan tidak konduktif seperti pipa PVC secara khusus, alat pemotong ini memudahkan kehidupan operator sambil mengurangi risiko yang ditimbulkan oleh sistem panas yang intens. Banyak bengkel yang beralih hanya karena anggaran mereka tidak mampu menangani biaya yang terus berlanjut untuk memelihara laser atau plasma setup.

Integrasi dengan Peralatan Las dan Pengeleman

Ketika produsen menggabungkan mesin pemotong PVC dengan peralatan pengelasan dan lentur, mereka mendapatkan lingkungan produksi di mana semuanya mengalir bersama dengan lancar, yang membuat operasi berjalan lebih baik dan menghasilkan produk berkualitas lebih tinggi. Manfaat sebenarnya berasal dari bagaimana sistem terintegrasi ini mengurangi waktu yang dihabiskan pekerja untuk memindahkan bahan antara stasiun yang berbeda, dan itu diterjemahkan ke dalam penghematan nyata pada garis bawah. Banyak perusahaan di sektor manufaktur sekarang mengambil jalur ini karena mereka ingin produksi lebih cepat tanpa mengorbankan akurasi atau keselamatan pekerja selama semua langkah pemotongan, pengelasan, dan lentur. Ambil contoh beberapa perusahaan di Jerman yang baru-baru ini memasang sistem gabungan semacam ini. Potongan PVC mereka secara otomatis dimasukkan ke stasiun las setelah dipotong, lalu langsung menuju proses lenturannya. Apa yang terjadi? Throughput meningkat secara signifikan sementara konsistensi produk tetap padat di seluruh produksi.

Daftar Isi

- Memahami Mekanika Mesin Pemotong Profil PVC

- Peran Teknologi CNC dalam Pemotongan Presisi

-

Perbedaan Antara Mesin Profil PVC dan Aluminium

- Pemeriksaan Kekuatan dan Keselarasan Pisa

- Strategi Pelumasan dan Penghilangan Debu

- Kalibrasi Sensor Tingkat Umpan

- Menyeimbangkan Kecepatan vs Kualitas Potongan

- Ketebalan Material dan Pemilihan Pisau

- Kontrol Suhu untuk Tepi yang Bersih

- Ventilasi untuk Manajemen Asap

- Pencegahan Kebakaran dengan Bahan Mudah Terbakar

- Persyaratan Perlengkapan Pelindung

- Alur Kerja Mesin Pemotong PVC vs. Aluminium

- Keuntungan dibanding Sistem Laser dan Plasma

- Integrasi dengan Peralatan Las dan Pengeleman