Normes de Précision et d'Exactitude du Découpage

Rôle de la qualité de la lame dans Découpe de profilés en aluminium

Quand il s'agit de couper des profilés en aluminium, la qualité de la lame fait toute la différence pour obtenir des résultats propres et précis. Les meilleures lames ne s'usent pas aussi vite et laissent des bords beaucoup plus lisses sur le matériau à couper, ce qui signifie que le travail se fait plus rapidement sans interruptions constantes. Prenons par exemple les lames revêtues de carbure ou celles en acier à grande vitesse, qui durent beaucoup plus longtemps avant d'avoir besoin d'être remplacées et nécessitent beaucoup moins d'entretien lors des opérations régulières de l'atelier. Les initiés de l'industrie soulignent que dépenser de l'argent à l'avance pour des lames de bonne qualité permet en fait d'économiser de l'argent à long terme parce qu'il y a moins de déchets gaspillés et que les produits finis ont aussi l'air mieux. De plus, les machines fonctionnent plus longtemps sans panne inattendue. Pour les ateliers qui veulent sérieusement maintenir des normes de qualité dans leur travail sur les profilés en aluminium, ce lien entre le choix des lames et la productivité globale ne peut être ignoré.

Systèmes de calibration pour machines de découpe CNC métallique

Il est important de bien calibrer les machines de découpe CNC pour que les choses soient précises, en particulier lorsqu'elles fonctionnent à pleine vitesse dans les environnements de production de masse. La précision des coupes dépend beaucoup de la façon dont on les fait à la main ou si on laisse le système les faire automatiquement. Il y a toutes sortes d'options d'étalonnage aujourd'hui, des réglages entièrement automatisés aux bons réglages manuels à l'ancienne, et ils font vraiment une différence dans le fonctionnement réel de la découpe. Lorsque les ateliers s'en tiennent à des routines d'étalonnage régulières, ils constatent une meilleure performance globale de la machine tout en usant moins rapidement les composants. Les machines restent aussi plus longues, ce qui signifie moins de maux de tête avec les remplacements. Les magasins qui maintiennent leur système de calibrage à la hauteur rapportent des coupes de nettoyage jour après jour, et leur équipement dure des années de plus que ceux qui sautent les contrôles réguliers. Le résultat final? Un bon calibrage est très rentable en termes de ce qui est produit et de la quantité d'argent qui reste dans la banque au fil du temps.

Compatibilité des matériaux et capacité de découpe

Gestion des divers Profils en aluminium Équipements d'extrusion

Les machines CNC ont besoin d'une grande polyvalence pour traiter toutes sortes de profils en aluminium, des formes de base aux conceptions personnalisées qui repoussent les limites de la fabrication. Lorsqu'on travaille avec ces machines, l'adaptation à des spécifications différentes assure des résultats de coupe appropriés sur différents postes. La compatibilité des matériaux est également très importante, en particulier pour les différents alliages utilisés dans les procédés d'extrusion. Cette compatibilité affecte à la fois la quantité de produit produite (taux de rendement) et le temps nécessaire à la production. Les fabricants qui envisagent leurs options devraient se concentrer sur les systèmes CNC capables de manipuler divers matériaux tout en offrant de bonnes performances. Si on regarde ce qui se passe dans l'industrie ces derniers temps, une meilleure compatibilité des matériaux signifie moins de maux de tête pendant les séries de production et une meilleure efficacité globale. Les profils en aluminium étant de plus en plus complexes et variés, la possibilité de changer de matériau sans ajustements majeurs est devenue pratiquement obligatoire pour la plupart des fabricants qui tentent de rester compétitifs.

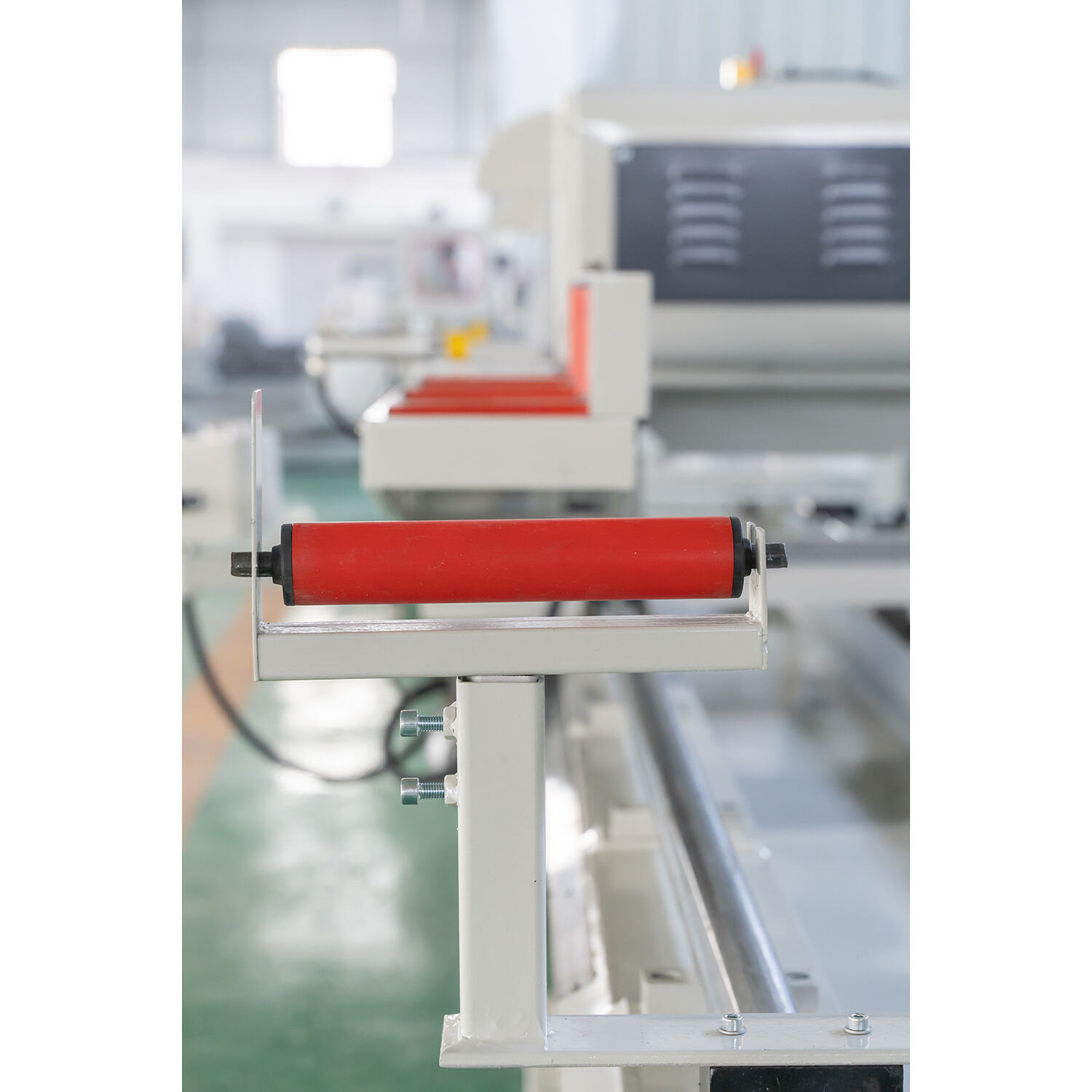

Considérations sur l'intégration des machines de profilage de tôles

Les machines à profilés en tôle doivent s'adapter bien aux flux de travail actuels si l'on veut une meilleure efficacité opérationnelle. Quand ces machines s'intègrent sans heurts avec ce qui se passe déjà dans l'atelier, la production devient plus rapide et plus propre, ce qui signifie plus de pièces produites par heure. Il est très important de savoir exactement ce que chaque machine peut faire pour choisir l'équipement nécessaire à différents travaux. Une machine à découper au laser ne fonctionnera pas aussi bien pour les opérations d'estampage, après tout. La bonne correspondance entre la machine et la tâche conduit à de réels gains de productivité tout en économisant de l'argent au fil du temps. Les statistiques des usines montrent qu'une bonne intégration augmente souvent la production d'environ 15-20%, selon la façon dont tout fonctionne ensemble. Une planification intelligente sur l'emplacement et la connexion de ces machines fait une grande différence dans les opérations quotidiennes. Les fabricants qui prennent cela au sérieux voient moins de goulots d'étranglement et moins de temps perdu à attendre qu'un processus se termine avant qu'un autre ne puisse commencer.

Automatisation et intégration de la technologie CNC

Flexibilité de programmation des machines de découpe métallique CNC

La flexibilité intégrée à la programmation CNC fait toute la différence lorsque l'on travaille sur des coupes métalliques complexes sans avoir à reconfigurer constamment l'équipement. Les machines équipées d'une programmation adaptable peuvent gérer une large gamme de profils de différentes tailles et formes, ce qui augmente vraiment la rapidité des travaux. La plupart des magasins utilisent des langages de programmation standard comme le code G et le code M pour leur travail quotidien. Ces systèmes de code donnent aux opérateurs un contrôle solide sur les processus de coupe, leur permettant d'obtenir les résultats exacts qu'ils recherchent. Prenons par exemple un magasin spécialisé dans les pièces métalliques détaillées. Quand ils ont opté pour une programmation CNC plus flexible, le temps de configuration a diminué considérablement et il y avait beaucoup moins de besoin pour les gens de modifier les choses manuellement pendant les séries de production. Le résultat final? Les fabricants signalent des améliorations notables de la quantité qu'ils produisent et de la précision de ces produits à travers plusieurs cycles de production.

Comparaison entre le cisaillement guillotine en aluminium et les méthodes de découpe par poinçon

La comparaison entre le cisaillement à la guillotine et le cisaillement à la matrice en aluminium révèle de grandes différences quant à l'efficacité de chaque méthode et aux types de travaux pour lesquels elle fonctionne le mieux. Les guillotine-câteaux sont des machines rapides qui traitent très bien les coupes droites, ce qui les rend parfaites pour des choses comme la découpage de tôles ou la coupe de panneaux. La découpe par matériau de feuille, en revanche, brille quand on travaille sur des formes complexes et des détails fins. Pensez à ces logos sophistiqués ou à ces motifs décoratifs que nous voyons dans les matériaux d'emballage. L'équation des coûts est différente aussi. Les installations de guillotine prennent peu de temps à préparer et gaspillent moins de matériel pendant l'opération, ce qui permet aux entreprises d'économiser de l'argent. Mais quand la précision compte le plus, comme pour la fabrication de composants pour appareils médicaux ou pour les pièces aérospatiales, les frais supplémentaires de découpe sous pression en papier peint en papier deviennent plus que suffisants. La plupart des fabricants s'en tiennent aux guillotines pour les commandes en vrac où la vitesse compte, tout en gardant leurs coupeuses de feuille pour des applications de niche où obtenir toutes les mesures correctes est absolument essentiel. L'équilibre entre les deux méthodes permet aux magasins de maximiser leur production sans gaspiller inutilement des ressources.

Caractéristiques de sécurité et efficacité opérationnelle

Mécanismes d'arrêt d'urgence pour scies à découper l'aluminium

Le système d'arrêt d'urgence est très important pour assurer la sécurité des travailleurs lors de la découpe de l'aluminium. Si quelque chose ne va pas, ces arrêts permettent aux gens d'arrêter la scie immédiatement, ce qui réduit considérablement les risques d'accident. La plupart des machines sont équipées de boutons ou de câbles. Ces appareils doivent passer des tests de sécurité stricts avant d'être installés, de sorte qu'ils fonctionnent rapidement et de manière fiable lorsque cela est le plus nécessaire. Certains ateliers installent même plusieurs points d'arrêt le long du châssis de la machine pour être particulièrement prudents quant à la protection des travailleurs lors des opérations à grande vitesse.

Les données sur la sécurité au travail montrent que les machines dotées de bons systèmes d'arrêt d'urgence réduisent considérablement les accidents du travail. Selon des études récentes publiées l'année dernière dans le journal Occupational Safety Journal, les lieux de travail qui installent ces mécanismes de sécurité voient leur taux d'accidents diminuer d'environ 30%. Ça a du sens quand on y pense. Mettre en place des dispositifs de sécurité appropriés pendant les opérations d'usinage ne consiste plus seulement à respecter les règlements. Il fonctionne en fait pour assurer la sécurité des employés tout en rendant l'ensemble de l'environnement de travail beaucoup plus sûr pour toutes les personnes impliquées.

Conception ergonomique dans les environnements de production en grande série

Dans les environnements de production à fort volume, la conception ergonomique est essentielle pour minimiser la fatigue des opérateurs et améliorer la productivité. En intégrant des éléments clés tels que des postes de travail ajustables et des interfaces conviviales, les machines peuvent considérablement améliorer le confort et l'efficacité des opérateurs. De tels designs favorisent une posture plus naturelle, réduisant ainsi la contrainte sur les travailleurs effectuant des tâches répétitives.

Des études confirment ce que beaucoup de travailleurs savent déjà sur l'ergonomie. Il a été démontré que les machines conçues avec une ergonomie appropriée réduisent les blessures au travail d'environ 20% selon une recherche publiée l'année dernière dans le Journal d'ergonomie appliquée. Lorsque les lieux de travail sont axés sur l'ergonomie, les employés sont également plus heureux dans leur travail. De plus, il y a souvent une augmentation notable des niveaux de productivité et moins de défauts dans les produits finis. Les entreprises qui dépensent de l'argent pour des outils et des équipements mieux conçus obtiennent généralement de bons résultats. Les travailleurs sont en meilleure santé, prennent moins de congés maladie et, en général, font plus sans se sentir aussi fatigués ou stressés à la fin de leur quart de travail. Les économies à long terme résultant de ces changements sont généralement bien supérieures aux coûts d'investissement initiaux.