Compréhension Machine à sertir les coins Les bases

Composants de base des machines de cintrage modernes

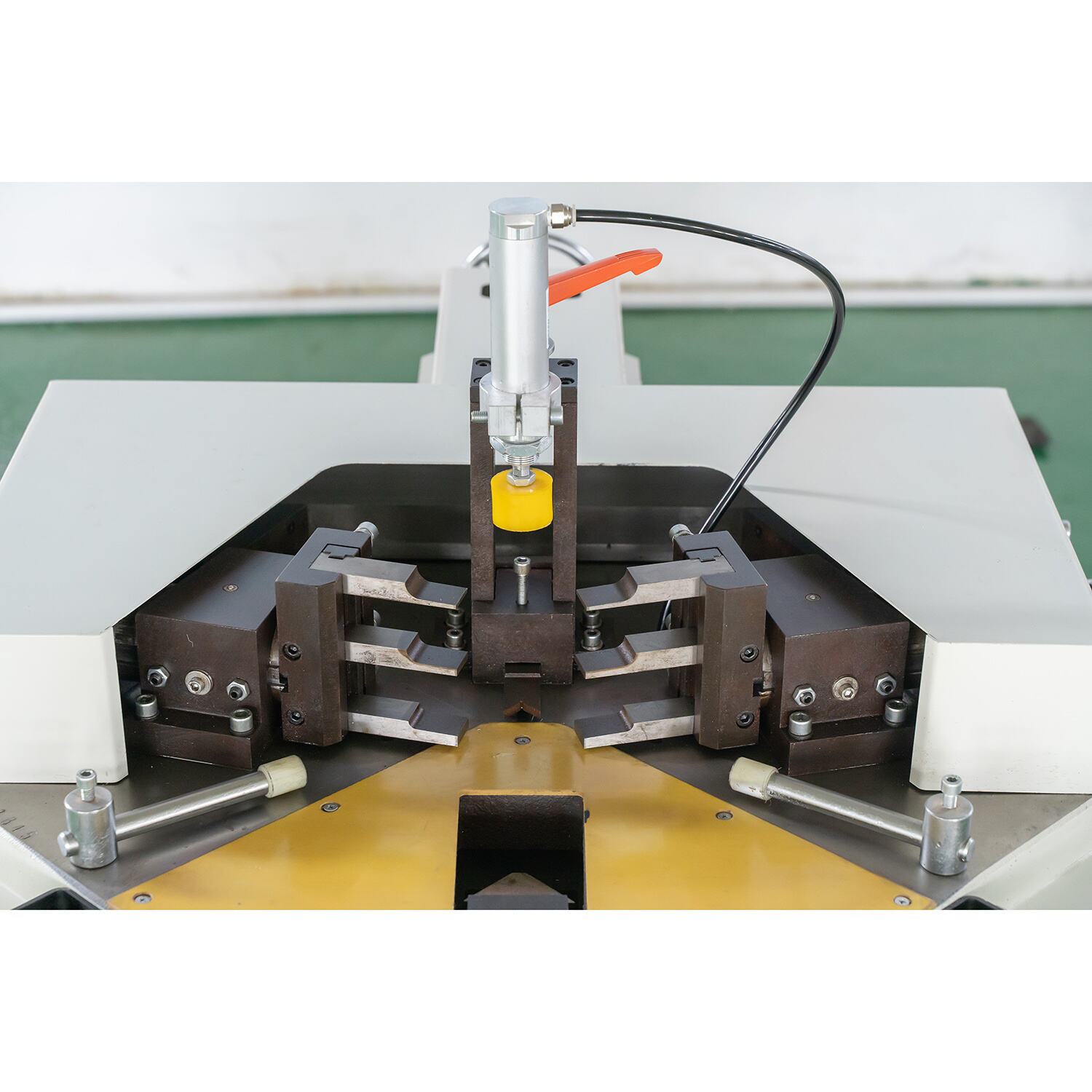

Machines à sertir les angles sont des machines complexes avec divers composants qui effectuent des opérations spécifiques. La tête de crimping est cruciale, car elle exerce une force pour lier les matériaux. Le cadre en acier à haute résistance à la traction offre la durabilité et la stabilité de la machine lorsqu'elle est utilisée, qui peut être sans cadre ou avec cadre. Un système d'alimentation précis est essentiel car il place les matériaux dans la position souhaitée pour un résultat de crimping précis. Sa sélection de matériaux pour la production de ces composants - en optant pour des matériaux robustes tels que l'acier trempé - est cruciale pour la durabilité et les performances. En outre, les systèmes hydrauliques et pneumatiques offrent la force importante nécessaire au crimping. Ces systèmes assurent un mouvement fluide et puissant pour des résultats de qualité dans un large éventail d'applications industrielles.

Comment le cintrage diffère des machines de pliage de l'aluminium

Machines à cintrer vs. Machines de pliage de l'aluminium À première vue, les machines à cintrer et les machines de pliage de l'aluminium peuvent sembler identiques, mais il existe des différences clés. Les machines à cintrer sont utilisées pour replier les bords ensemble, tandis que les machines de pliage de l'aluminium servent à courber sans joindre les profils. En ce qui concerne la manipulation des matériaux, le cintrage est un sous-ensemble, alors que les machines de pliage sont utilisées pour des travaux de redimensionnement plus généraux. Les industries automobile et aérospatiale privilégient particulièrement le cintrage car il peut créer des assemblages de haute intégrité et minimiser les chutes. En effet, des témoignages d'experts attestent de l'efficacité du cintrage en affirmant qu'il a des temps de cycle plus faibles que le pliage. La résistance des assemblages obtenue et la réduction des matériaux de rebut sont quelques-unes des raisons pour lesquelles le cintrage est une méthode privilégiée dans ces industries, où la précision et la cohérence sont essentielles.

Innovations Révolutionnant l'Efficiency du Cintrage

Systèmes d'Alimentation Automatisés pour une Opération Continue

Avec le système de chargement automatique, les temps d'arrêt entre les cycles dans les machines de cintrage ont été considérablement réduits, contribuant à des temps de cycle beaucoup plus courts. En automatisant le processus de chargement avec une technologie avancée, les fabricants bénéficient d'un flux continu, maximisant ainsi la productivité et réduisant les coûts d'exploitation. Par exemple, les principaux fabricants ont intégré des bras robotiques dans les machines de cintrage, réduisant ainsi le besoin de traitement manuel et améliorant la sécurité et la fiabilité tout au long de la production. Ce passage à un processus automatisé est une tendance claire en faveur de l'optimisation du temps de fonctionnement et aboutit à un avantage grâce à la réduction des coûts et à l'accroissement de la vitesse de production.

Mécanismes de Contrôle de Pression Précis

Le contrôle précis de la pression est crucial pour obtenir des produits de qualité dans les processus de cintrage. Il protège les matériaux des dommages lors du cintrage, une considération essentielle pour la durabilité et l'intégrité. Des mécanismes sophistiqués de contrôle de pression avec capteurs et applications logicielles peuvent même réduire considérablement les taux de défauts. En réalité, cela va loin d'être faux, en fait, comme quelqu'un qui utilise de tels systèmes et peut voir des listes de systèmes à partir de leur jeu, de nombreux jeux ont montré une réduction sérieuse des défauts en adoptant de tels systèmes selon des statistiques récentes. Cela permet de faire des ajustements en vol sur les paramètres de pression, ce qui aide à éliminer le risque d'erreur humaine et à s'assurer que toute marque est appliquée de manière cohérente, ce qui en fait un atout majeur pour le contrôle qualité.

Intégration avec les flux de travail de découpe CNC en aluminium

Aujourd'hui, les presse-écrous sont de plus en plus conçus pour une connexion directe avec la machine de découpe CNC en aluminium pour fenêtres - cette combinaison avec les presse-écrous et les stations de découpe de fenêtres permet une productivité fluide et rapide à la fin de la ligne. En intégrant tout cela, ces processus sont simplifiés et les erreurs sont réduites, ce qui accélère en retour la vitesse de production. Par exemple, la méthode intégrée est couramment utilisée dans l'aéronautique et la fabrication automobile, améliorant la précision et l'efficacité. En établissant ces exigences, ces industries contribuent à stimuler davantage la croissance du marché des outils qui effectuent simultanément les tâches de découpe et de serrage, offrant une solution tout-en-un qui répond aux normes exigeantes de l'industrie.

Optimisation de la production grâce à des technologies avancées

Capteurs intelligents pour l'assurance qualité

Les capteurs intelligents transforment les contrôles qualité en production en surveillant la qualité des embouts et les défauts en ligne. Le fait que l'état des plis soit vérifié continuellement et que les variations soient détectées permet une compensation rapide et minimise les produits défectueux, tout en assurant une bonne qualité du produit final. Le développement et la mise en œuvre de ces capteurs intelligents au sein de plates-formes analytiques contribuent également à leur efficacité. Les fabricants peuvent tirer parti de la maintenance prédictive, qui offre la possibilité d'anticiper les arrêts de machine avant qu'ils ne se produisent pour prendre des mesures préemptives et minimiser les arrêts non planifiés ainsi que les coûts de maintenance inattendus.

Conceptions Économiseuses d'Énergie dans le Coupe-Aluminium Automatique

Les caractéristiques énergétiquement efficaces des machines de découpe automatisées en aluminium révolutionnent les standards de durabilité et de budget dans les entreprises. En étant économes en énergie, ces machines économisent considérablement l'énergie et aident à réduire les coûts d'exploitation ainsi que l'impact environnemental. Les indicateurs recommandés par l'industrie montrent qu'adopter des conceptions économes en énergie pourrait économiser jusqu'à 20 % de l'énergie utilisée pour les installations de fabrication, prouvant ainsi leur efficacité. De plus, l'objectif de durabilité a fixé la direction de ces développements, en cohérence avec les objectifs environnementaux mondiaux. Cela représente non seulement une efficacité de production, mais aussi un modèle rentable pour une exploitation industrielle plus respectueuse de l'environnement.

Applications Dans Les Secteurs De La Fabrication

Combinaison avec des machines de nettoyage des coins pour la préparation de surface

Dans le processus de cintrage, une préparation adéquate de la surface est cruciale, surtout dans les applications à enjeux élevés où la précision et la fiabilité sont primordiales. En combinant des machines de cintrage avec des machines de nettoyage des coins, nous améliorons considérablement l'efficacité de fabrication et assurons la fiabilité du produit. Une telle intégration permet des finitions plus lisses et garantit la qualité de base des produits cintrés.

Par exemple, l'industrie de la construction en aluminium a connu une réduction significative des déchets en utilisant ces machines en combinaison. L'un des chiffres clés est qu'il y a environ 30 % moins de déchets de matériaux dans les industries appliquant cette approche combinée, mettant en évidence l'efficacité et la durabilité d'un tel système. Cette combinaison n'augmente pas seulement l'efficacité, mais elle est également en accord avec les techniques de fabrication durables que l'industrie recherche aujourd'hui.

Synergie avec les systèmes de découpe de profils en aluminium

Les systèmes de découpe de profils en aluminium, lorsqu'ils sont synchronisés avec des machines de cintrage, augmentent considérablement l'efficacité des lignes de production. Cette opération en tandem augmente le débit dans les processus de fabrication impliquant des constructions en aluminium complexes. L'adoption de cette stratégie peut conduire à des améliorations impressionnantes du taux de production, parfois dépassant une augmentation de 25 % de la production.

Pendant ce temps, les fonctionnalités et les tendances du marché continuent de déterminer comment ces systèmes sont intégrés dans les chaînes de production. La capacité d'adaptation des machines aux exigences des secteurs individuels permet de tirer pleinement parti de leur potentiel opérationnel et de garantir la qualité de la production. Tant que les industries continueront d'évoluer, la transition vers un élargissement du spectre d'intégration de l'usinage/du cisaillement restera probablement une marque des voies de fabrication modernes, en direction d'une meilleure productivité et d'une plus grande durabilité des produits.

Tendances futures des solutions de cintrage industriel

Optimisation des processus pilotée par l'IA

L'application de l'IA aux opérations de cisaillage représente en soi une avancée majeure dans la quête d'amélioration de l'excellence opérationnelle dans ce domaine. Les chercheurs de l'Université des sciences et technologies de Hong Kong ont développé des méthodes de gestion optimisées par IA pour réduire la consommation d'énergie et d'eau des systèmes d'eau potable et d'eaux usées. Les techniques avancées d'apprentissage automatique se sont distinguées dans le défi d'optimiser ces systèmes. L'optimisation par l'IA permet aux machines d'apprendre à partir des données en temps réel, ce qui leur permet de faire des ajustements précis avec une grande efficacité et sans intervention humaine directe. Ainsi, il est également possible que les perturbations des approches traditionnelles commencent à offrir des améliorations significatives de la productivité. Par exemple, nous bénéficions déjà des avantages de l'utilisation de l'IA dans la fabrication, y compris chez Siemens, avec une réduction du temps d'arrêt et une amélioration de la qualité des produits. L'attention portée à l'IA dans la technologie de cisaillage va changer la manière dont fonctionnent les machines industrielles de cisaillage, offrant une meilleure performance et des économies de coûts.

Conceptions modulaires pour une fabrication multi-usages

Le passage aux conceptions modulaires dans les machines de crimpage redéfinit rapidement les scénarios de fabrication. Cette gamme de systèmes de crimpage modulaires donne aux entreprises la flexibilité de répondre rapidement aux nouveaux besoins de production avec un minimum de changement. Par exemple : Les machines modulaires peuvent être facilement reconfigurées pour accueillir des projets alternatifs, une aubaine dans les industries à rythme rapide. Des études de cas ont démontré que les entreprises travaillant avec des conceptions modulaires minimisent les temps de mise en place et maximisent la flexibilité. Selon l'analyse du marché, les machines modulaires devraient devenir de plus en plus populaires, car le besoin de productions plus flexibles/efficaces est essentiel dans les environnements industriels de demain.