Comprendre le fonctionnement du mécanisme de la machine de découpe de profilés en PVC

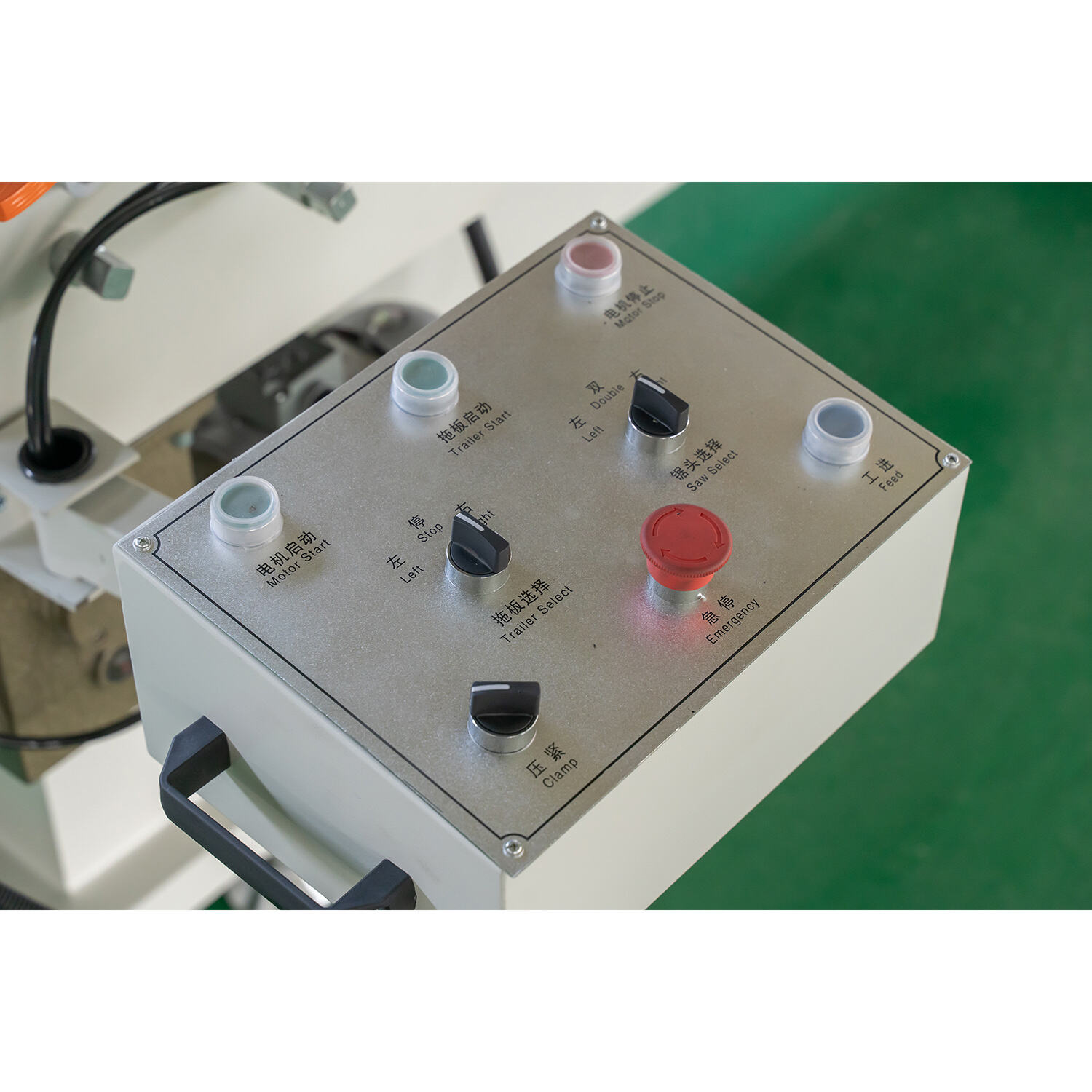

Comprendre le fonctionnement des machines de découpe de profilés en PVC implique d'examiner leurs composants clés, tels que la lame de coupe, le moteur et le châssis. Chaque composant est essentiel au fonctionnement de la machine :

- Cutting Blade : La lame est cruciale pour une découpe précise ; son tranchant et sa durabilité influencent directement la qualité du produit final. Un entretien régulier est essentiel pour la maintenir dans un état optimal.

- Moteur : Le moteur alimente l'ensemble du système, garantissant que la lame fonctionne efficacement. Sa performance influence la vitesse et la précision de la machine, ce qui est crucial pour une productivité élevée.

- Cadre : Le châssis fournit une stabilité, minimisant les vibrations qui pourraient compromettre la précision. Il est important pour maintenir l'exactitude tout au long du processus de découpe.

Ces composants doivent être entretenus régulièrement pour prolonger leur durée de vie, qui peut généralement durer plusieurs années avec un entretien approprié, améliorant ainsi à la fois l'efficacité et la précision dans le processus de coupe.

Rôle de la technologie CNC dans la découpe de précision

La technologie CNC joue un rôle transformateur en améliorant la précision de la découpe dans les machines de découpe de profilés en PVC . En automatisant le processus de découpe, la technologie CNC réduit considérablement les erreurs humaines liées aux opérations manuelles. L'implémentation de la technologie CNC dans les machines de découpe de profilés en PVC suit de près son adaptation dans les machines de découpe de profilés en aluminium :

- Une précision accrue : Les systèmes CNC assurent une précision sans égale en suivant des trajectoires programmées exactes, ce qui conduit à des coupes cohérentes.

- Réduction des déchets : La précision offerte par la technologie CNC signifie moins de gaspillage de matériaux, ce qui économise des coûts et des ressources.

- Efficacité opérationnelle : Les statistiques indiquent une augmentation de l'efficacité opérationnelle pouvant atteindre 40 % lorsque la technologie CNC est utilisée, par rapport aux méthodes traditionnelles.

Cet avancement montre comment l'adoption de la technologie peut améliorer considérablement les processus de production, conduisant à une meilleure qualité des produits et à un avantage compétitif accru.

Différences entre les machines de profil en PVC et en aluminium

Comprendre les différences notables entre les machines de découpe de profils en PVC et en aluminium est crucial pour choisir le bon équipement. Ces différences proviennent des variations dans les processus de découpe et les configurations des machines :

- Propriétés des matériaux : Le PVC est léger et flexible, tandis que l'aluminium est rigide et plus lourd. Cela influence la conception des machines ; par exemple, les machines pour PVC privilégient la flexibilité, alors que celles pour aluminium se concentrent sur la force et la stabilité.

- Lames de coupe : Les lames pour le PVC sont généralement moins renforcées que celles pour l'aluminium, en raison de la douceur du PVC par rapport à la dureté de l'aluminium.

- Vitesse et Précision : Les machines à PVC fonctionnent souvent à des vitesses plus élevées en raison de la légèreté du matériau, mais nécessitent des vérifications fréquentes de précision pour garantir la qualité de coupe.

Les lignes directrices des fabricants et les ressources techniques fournissent des preuves de ces différences, soulignant l'importance de choisir des machines adaptées aux besoins spécifiques des matériaux pour un rendement et une efficacité optimaux.## Entretien Essentiel pour une Performance Optimale

Vérification de l'affûtage et de l'alignement des lames

Le fait de maintenir les lames de coupe bien alignées et bien tranchées fait toute la différence pour obtenir une bonne qualité de coupe et une performance maximale des machines lors des opérations de coupe de profilés en PVC. La plupart des opérateurs constatent que le contrôle de la netteté de la lame toutes les 50 heures est efficace pour détecter les taches ternes avant qu'elles ne produisent des coupures rugueuses que personne ne veut traiter plus tard. Le fabricant fournit généralement des instructions de base sur la façon de vérifier l'alignement, ce qui vaut la peine d'être suivi de près, car même de légers désalignements entraîneront des coupes frustrantes et inégales entre les profils. Beaucoup de techniciens expérimentés suggèrent de vérifier l'alignement de la lame juste après l'installation d'une nouvelle lame. Cette étape supplémentaire permet d'éviter des contraintes inutiles sur les composants de la machine et d'économiser du temps sur la route lorsque des pannes inattendues pourraient vraiment perturber les horaires de production.

Stratégies de lubrification et de suppression de la poussière

La bonne quantité de lubrifiant sur ces machines à souder en PVC fait toute la différence pour les maintenir en bon fonctionnement et éviter une usure inutile au fil du temps. La plupart des fabricants recommandent de graisser les pièces environ une fois par mois, bien que certains manuels puissent suggérer des intervalles différents selon les conditions d'utilisation. L'accumulation de poussière est une autre grande préoccupation pour ces machines puisque les particules se retrouvent partout et perturbent leurs performances. Le nettoyage régulier est important ici. Un bon aspirateur avec filtration HEPA fait des merveilles, ou parfois les gens utilisent de l'air comprimé pour souffler les débris tenaces. Les professionnels de l'industrie sont généralement d'accord pour dire qu'un nettoyage rapide à la fin de chaque journée de travail permet de maintenir le fonctionnement optimal de tout sans surprises.

Calibrage des capteurs de débit

Les capteurs de vitesse d'alimentation correctement calibrés font toute la différence en ce qui concerne la qualité de coupe constante et le maintien de ces machines de coupe CNC à haute performance. Le processus n'est pas compliqué si c'est bien fait. Commencez par trouver les bons outils d'étalonnage pour le travail, puis ajustez ces capteurs selon ce que dit le manuel. Après les ajustements, faites des coupes de test pour vérifier si tout est vraiment exact. Lorsque les ateliers respectent des horaires d'étalonnage réguliers, ils obtiennent généralement de bien meilleurs résultats de leurs processus de fabrication. Moins de déchets et des tolérances plus strictes deviennent la norme plutôt que des exceptions. Les données de l'industrie montrent aussi quelque chose de très convaincant. Les ateliers qui font de l'étalonnage des capteurs une partie de leur maintenance de routine augmentent généralement l'efficacité opérationnelle d'environ 20%. Ce type d'amélioration s'ajoute rapidement à travers les séries de production, ce qui rend les bonnes pratiques d'étalonnage bien en vaut la peine.

Équilibrer la vitesse par rapport à la qualité de coupe

Obtenir le bon mélange entre la vitesse de coupe et la qualité des coupes est très important pour tirer le meilleur parti des machines de traitement de PVC. Lorsque les opérateurs ajustent la vitesse de coupe, ils affectent directement la qualité du produit final. Si on pousse trop vite, on finit par avoir des bords rugueux et des coupes moins précises. Beaucoup de magasins ralentissent les choses lorsqu'ils utilisent des matériaux plus épais ou plus durs juste pour obtenir une finition plus belle. Le matériel est important ici. Les plastiques plus épais ou plus durs ont besoin de vitesses plus lentes, tandis que les plus doux peuvent supporter de rouler plus vite sans sacrifier la qualité. Un atelier voisin a vu de réelles améliorations après avoir ajusté les réglages de la machine en fonction de différents types de matériaux. Ils ont passé du temps à tester différentes vitesses jusqu'à ce qu'ils trouvent ce qui fonctionnait le mieux pour chaque travail.

Épaisseur du matériau et choix de la lame

Lorsqu'on travaille avec des profilés en PVC, leur épaisseur fait vraiment la différence dans le type de lame qui doit être utilisé lors des opérations de coupe. Pour obtenir de bons résultats, il faut trouver la bonne lame pour le travail en fonction de l'épaisseur réelle du matériau. Prenez ça comme ceci: les lames minces fonctionnent bien pour les choses légères, mais quand on a affaire à des profils lourds qui ont plus de densité, rien ne vaut ces lames épaisses et robustes qui font le travail sans transpirer. La plupart des professionnels expérimentés diront à quiconque leur demandera des détails sur leurs pratiques commerciales que l'investissement dans des lames spécialement conçues pour certaines tâches permet de rendre les bords des produits finis beaucoup plus propres. Quiconque a essayé de remplacer des lames à usage général par des lames adaptées à des épaisseurs de profilées particulières sait de première main à quel point les coupes sont meilleures et à quel point peu de déchets finissent par s'accumuler au fil du temps. La ligne de fond reste simple bien que les choses sonores compliquées mises de côté choisissez la mauvaise lame et tout le monde en paie le prix plus tard.

Contrôle de la température pour des bords propres

La bonne température fait toute la différence quand il s'agit de coupes propres sans faire fondre le matériau. Quand les opérateurs maintiennent la température sous contrôle, ils obtiennent ces bords lisses que tout le monde veut. La plupart des magasins savent que le maintien d'une certaine température empêche les matériaux de trop chauffer et de ruiner le produit final. Les personnes qui travaillent avec le PVC jour après jour, le jour après jour, diront à quiconque qui leur pose des questions sur les problèmes qui résultent d'une mauvaise gestion de la chaleur. Ils constatent de première main comment un bon contrôle de la température permet de rendre les produits plus beaux et de réduire les déchets de pièces brûlées ou déformées. Pour quiconque prend au sérieux le travail de qualité en PVC, maîtriser le contrôle de la température n'est pas seulement important, c'est absolument essentiel pour s'assurer que chaque coupe respecte les normes.

Ventilation pour la gestion des fumées

Une bonne ventilation est très importante lorsque l'on travaille avec du PVC, car elle permet de se débarrasser des fumées désagréables qui peuvent s'accumuler pendant le traitement. Sans un bon flux d'air, les travailleurs respirent toutes sortes de mauvaises substances comme les COV et autres produits chimiques dangereux qui traînent dans l'atelier. Les agences de sécurité comme OSHA ont des règles strictes sur la propreté de l'air dans les usines, ce qui signifie que les entreprises doivent investir dans une ventilation décente si elles veulent rester conformes. Les entreprises qui respectent ces exigences en retirent de réels avantages. Prenons l'usine de fabrication de plastique qui est juste en bas de la rue, depuis qu'elle a installé de meilleurs systèmes d'échappement l'an dernier, ses jours de maladie liés à des problèmes respiratoires ont été réduits de près de la moitié. Ça a du sens, personne ne veut se mettre en arrêt maladie juste pour faire son travail.

Prévention des incendies avec des matériaux inflammables

Lorsque vous travaillez avec du PVC, qui prend feu assez facilement, il est très important d'avoir de bonnes procédures de sécurité incendie. L'acquisition du bon équipement fait toute la différence pour prévenir les incendies pendant les travaux de coupe. Les rideaux ignifuges autour de l'espace de travail et ces interrupteurs d'arrêt automatiques aident vraiment à prévenir les accidents avant qu'ils ne se produisent. En observant ce qui se passe dans les usines où les gens traitent le PVC, nous voyons que la mauvaise gestion des incendies conduit souvent à de graves problèmes. Nous avons vu des blessés et des équipements coûteux détruits parce que quelqu'un n'a pas suivi les règles de sécurité de base. Nous savons par expérience que la préparation aux situations d'urgence et le respect des instructions de sécurité ne sont pas facultatifs, mais absolument nécessaires pour quiconque traite régulièrement de ce matériel.

Exigences en matière d'équipements de protection

Le fait de faire porter aux travailleurs les équipements de sécurité nécessaires lors de la coupe du PVC reste une préoccupation majeure pour assurer la sécurité des lieux de travail. Les équipements de protection personnelle appropriés, notamment des gants épais, des lunettes de protection et des boucliers, protègent les employés des débris dangereux. La plupart des magasins ont des règles qui exigent ces choses de toute façon, donc la conformité n'est pas facultative pour quiconque travaille près de ces machines. Les spécialistes de la sécurité soulignent souvent que les entreprises devraient vérifier régulièrement si leurs équipements actuels sont conformes aux normes modernes, car de nouveaux matériaux sont constamment mis au point qui offrent une meilleure protection que les versions antérieures. Bien que l'achat d'équipements de protection de qualité contribue certainement à respecter les obligations légales, de nombreux directeurs d'usine constatent que les travailleurs bien équipés ont tendance à se sentir plus en sécurité au travail, ce qui se traduit par moins d'accidents et des membres du personnel généralement plus heureux au fil du

Workflows des Machines de Découpe PVC vs. Aluminium

Les procédés de coupe pour le PVC sont très différents de ceux que nous voyons avec l'aluminium parce que ces matériaux ne se comportent pas de la même façon. Le PVC est essentiellement un thermoplastique, il se plie donc plus facilement mais doit être soigneusement réglé à la température pendant la coupe pour éviter de fondre en quelque chose d'irréconnaissable. L'aluminium, quant à lui, est plus dur et, lorsqu'il est chauffé de façon inappropriée, il tend à se déformer. Pour le travail en PVC, la plupart des ateliers utilisent leur équipement de coupe à des températures plus basses et ajustent les réglages de vitesse car ce matériau n'est pas aussi dur que le métal. Cependant, pour travailler avec de l'aluminium, de nombreux fabricants s'appuient sur des machines CNC équipées de bâtons spécialisés pour gérer la rigidité et produire des bords propres sans éclaboussures. En regardant le temps qu'il faut, il y a en fait des recherches qui montrent que la préparation des coupes de PVC prend moins de temps que les travaux d'aluminium qui nécessitent des étapes supplémentaires avant et après la coupe, y compris des procédures de nettoyage approfondies que personne n'aime vraiment faire.

Avantages par rapport aux systèmes au laser et plasma

L'analyse de la technologie de coupe du PVC par rapport aux options laser et plasma révèle quelques avantages réels qui méritent d'être considérés. Le coût est important ici. Contrairement aux laser et aux coupeurs à plasma qui consomment beaucoup d'énergie et nécessitent un entretien constant, les coupeurs en PVC simplifient les choses. Ces machines fonctionnent parfaitement pour toutes sortes de travaux, des chantiers de construction aux installations de tuyaux, sans avoir besoin de précautions de sécurité sophistiquées qui sont standard avec les équipements à haute énergie. Les tests du monde réel confirment aussi ça. Lorsqu'ils travaillent avec des matériaux non conducteurs comme les tuyaux en PVC, ces outils de coupe facilitent la vie des opérateurs tout en réduisant les risques posés par les systèmes de chaleur intense. Beaucoup d'ateliers ont changé simplement parce que leur budget ne pouvait pas supporter les dépenses continues de maintenance des installations laser ou plasma.

Intégration avec les équipements de soudage et de cintrage

Lorsque les fabricants combinent des machines de découpe en PVC avec des équipements de soudage et de pliage, ils obtiennent des environnements de production où tout coulé en douceur, ce qui rend les opérations fonctionner mieux et produire des produits de meilleure qualité. Le véritable avantage réside dans le fait que ces systèmes intégrés réduisent le temps que les travailleurs passent à déplacer des matériaux entre les différentes stations, ce qui se traduit par de réelles économies de revenus. De nombreuses entreprises du secteur manufacturier suivent cette voie parce qu'elles veulent une production plus rapide sans sacrifier la précision ou la sécurité des travailleurs lors de toutes les étapes de coupe, de soudage et de flexion. Prenons par exemple quelques entreprises allemandes qui ont récemment installé ce type de systèmes combinés. Leur coupe en PVC est automatiquement introduite dans la station de soudage juste après avoir été coupée, puis passe directement au processus de pliage. - Qu'est-ce qui est arrivé? Le débit augmente considérablement, tandis que la consistance du produit reste solide tout au long de la production.

Table des Matières

- Comprendre le fonctionnement du mécanisme de la machine de découpe de profilés en PVC

- Rôle de la technologie CNC dans la découpe de précision

-

Différences entre les machines de profil en PVC et en aluminium

- Vérification de l'affûtage et de l'alignement des lames

- Stratégies de lubrification et de suppression de la poussière

- Calibrage des capteurs de débit

- Équilibrer la vitesse par rapport à la qualité de coupe

- Épaisseur du matériau et choix de la lame

- Contrôle de la température pour des bords propres

- Ventilation pour la gestion des fumées

- Prévention des incendies avec des matériaux inflammables

- Exigences en matière d'équipements de protection

- Workflows des Machines de Découpe PVC vs. Aluminium

- Avantages par rapport aux systèmes au laser et plasma

- Intégration avec les équipements de soudage et de cintrage