Präzisions- und Schnittgenauigkeitsstandards

Rolle der Klingenqualität bei Aluminiumprofil-Schneiden

Beim Schneiden von Aluminiumprofilen ist die Sägeblattqualität entscheidend für saubere, präzise Ergebnisse. Bessere Sägeblätter verschleißen nicht so schnell und hinterlassen deutlich glattere Kanten am zu schneidenden Material, sodass die Arbeit schneller und ohne ständige Unterbrechungen erledigt wird. Hartmetallbeschichtete Sägeblätter oder Sägeblätter aus Schnellarbeitsstahl halten beispielsweise deutlich länger, bevor sie ausgetauscht werden müssen, und benötigen im normalen Werkstattbetrieb deutlich weniger Wartung. Branchenkenner weisen darauf hin, dass die anfängliche Investition in hochwertige Sägeblätter auf lange Sicht tatsächlich Geld spart, da weniger Abfall entsteht und die fertigen Produkte zudem besser aussehen. Außerdem laufen die Maschinen länger ohne unerwartete Ausfälle. Für Werkstätten, die Wert auf höchste Standards bei der Arbeit mit Aluminiumprofilen legen, ist dieser Zusammenhang zwischen Sägeblattwahl und Gesamtproduktivität nicht zu übersehen.

Kalibrierungssysteme für CNC-Metallschneidmaschinen

Die richtige Kalibrierung von CNC-Metallschneidemaschinen ist für die Genauigkeit von großer Bedeutung, insbesondere wenn sie in der Massenproduktion auf Hochtouren laufen. Wie präzise die Schnitte letztendlich sind, hängt weitgehend davon ab, ob jemand sie von Hand ausführt oder sie automatisch vom System erledigen lässt. Heutzutage gibt es alle möglichen Kalibrierungsoptionen, von vollautomatischen Einrichtungen bis hin zu altmodischen manuellen Anpassungen, und sie machen wirklich einen Unterschied darin, wie gut das Schneiden tatsächlich funktioniert. Wenn Werkstätten regelmäßige Kalibrierungsroutinen einhalten, erzielen sie insgesamt eine bessere Maschinenleistung, während die Komponenten weniger schnell verschleißen. Die Maschinen bleiben außerdem länger scharf, was weniger Ärger mit Austausch bedeutet. Werkstätten, die ihre Kalibrierung sorgfältig durchführen, berichten Tag für Tag von saubereren Schnitten, und ihre Geräte halten Jahre länger als die von Werkstätten, die regelmäßige Kontrollen auslassen. Das Fazit? Eine richtige Kalibrierung zahlt sich deutlich aus, sowohl hinsichtlich der produzierten Menge als auch des Geldes, das im Laufe der Zeit auf der Bank bleibt.

Materialverträglichkeit und Schneidekapazität

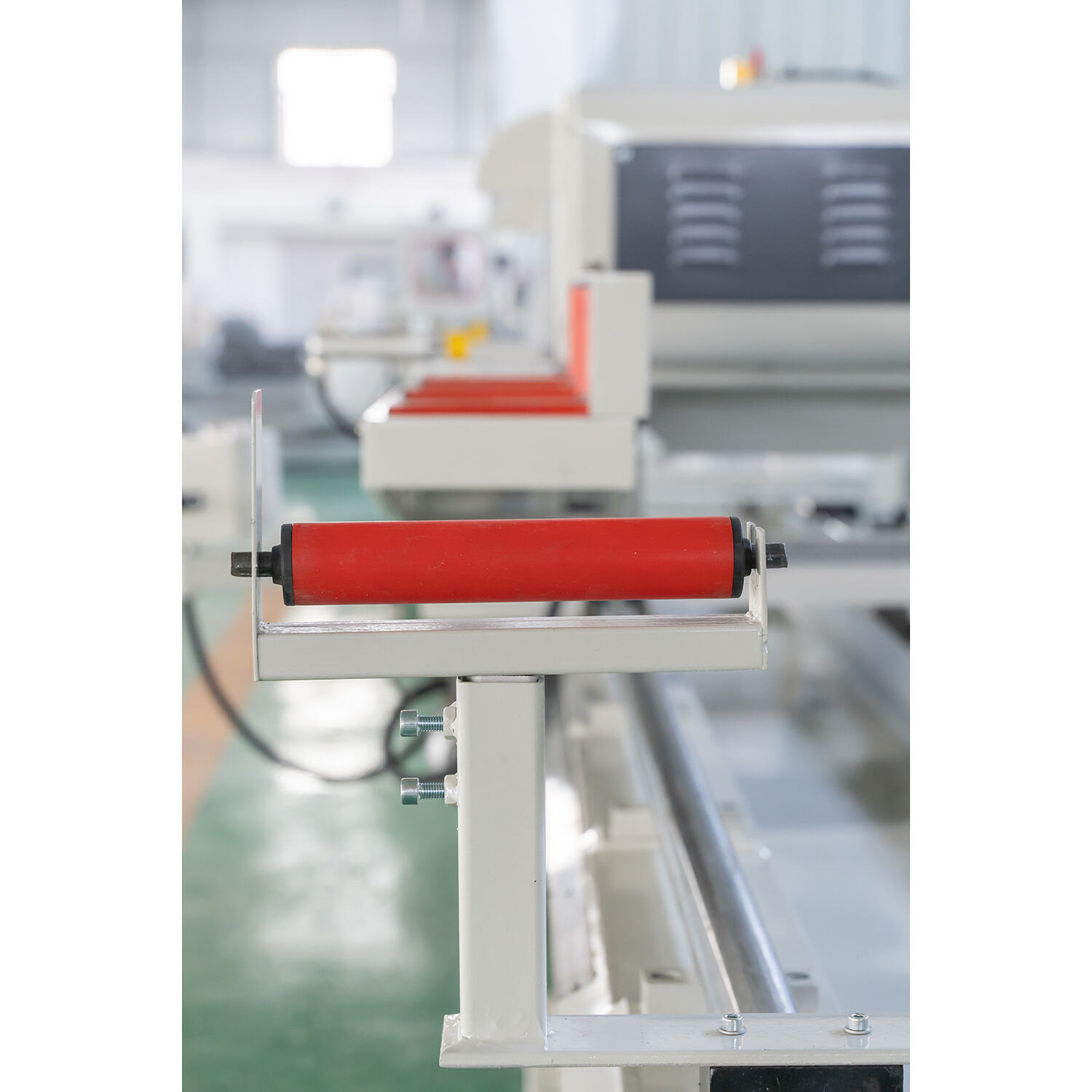

Umgang mit Vielfalt Aluminiumprofile Extrusionsanlage

CNC-Maschinen müssen wirklich vielseitig einsetzbar sein, um alle Arten von Aluminiumprofilen bearbeiten zu können – von einfachen Formen bis hin zu Sonderanfertigungen, die die Grenzen der Fertigung sprengen. Bei der Arbeit mit diesen Maschinen gewährleistet die Anpassung an unterschiedliche Spezifikationen einwandfreie Schneidergebnisse bei unterschiedlichen Aufträgen. Auch die Materialkompatibilität ist sehr wichtig, insbesondere bei den verschiedenen Legierungen, die in Extrusionsprozessen verwendet werden. Diese Kompatibilität beeinflusst sowohl die hergestellte Produktmenge (Ausbeute) als auch die Produktionsdauer. Hersteller, die ihre Optionen prüfen, sollten sich auf CNC-Systeme konzentrieren, die unterschiedliche Materialien bearbeiten und dabei trotzdem eine gute Leistung liefern können. Betrachtet man die jüngsten Entwicklungen in der Branche, bedeutet eine bessere Materialkompatibilität weniger Kopfschmerzen während der Produktion und eine insgesamt verbesserte Effizienz. Da Aluminiumprofile immer komplexer und vielfältiger werden, ist die Möglichkeit, ohne größere Anpassungen zwischen Materialien zu wechseln, für die meisten Hersteller, die wettbewerbsfähig bleiben wollen, praktisch zwingend erforderlich geworden.

Integrationsaspekte bei der Verwendung von Blechmetall-Profilmaschinen

Blechprofilmaschinen müssen sich gut in bestehende Arbeitsabläufe einfügen, wenn wir eine bessere Betriebseffizienz erreichen wollen. Wenn sich diese Maschinen reibungslos in die bestehenden Abläufe in der Fertigung integrieren, läuft die Produktion schneller und sauberer, was bedeutet, dass pro Stunde mehr Teile produziert werden. Bei der Auswahl von Geräten für unterschiedliche Aufträge ist es von großer Bedeutung, genau zu wissen, was jede Maschine kann. Schließlich eignet sich eine Laserschneidmaschine nicht so gut für Stanzvorgänge. Die richtige Abstimmung zwischen Maschine und Aufgabe führt zu echten Produktivitätssteigerungen und spart mit der Zeit Geld. Werksstatistiken zeigen, dass eine ordnungsgemäße Integration die Leistung oft um etwa 15–20 % steigert, je nachdem, wie gut alles zusammenarbeitet. Eine intelligente Planung bezüglich Platzierung und Anschluss dieser Maschinen macht im Tagesgeschäft einen großen Unterschied. Hersteller, die dies ernst nehmen, erleben weniger Engpässe und verschwenden weniger Zeit damit, darauf zu warten, dass ein Prozess abgeschlossen wird, bevor ein anderer beginnen kann.

Automatisierung und CNC-Technologie-Integration

CNC-Metallschneidmaschinen Programmierflexibilität

Die Flexibilität der CNC-Programmierung macht den entscheidenden Unterschied, wenn Sie komplizierte Metallschnitte durchführen, ohne die Ausrüstung ständig neu konfigurieren zu müssen. Maschinen mit anpassbarer Programmierung können eine große Bandbreite unterschiedlicher Profilgrößen und -formen verarbeiten, was die Arbeitsgeschwindigkeit deutlich steigert. Die meisten Werkstätten verlassen sich bei ihrer täglichen Arbeit auf Standardprogrammiersprachen wie G-Code und M-Code. Diese Codesysteme geben den Bedienern eine solide Kontrolle über die Schneidprozesse und ermöglichen ihnen, genau die gewünschten Ergebnisse zu erzielen. Nehmen wir beispielsweise eine Werkstatt, die auf detaillierte Metallteile spezialisiert ist. Als sie auf eine flexiblere CNC-Programmierung umstieg, sank die Einrichtungszeit drastisch und die Mitarbeiter mussten während der Produktion viel seltener manuelle Anpassungen vornehmen. Das Endergebnis? Hersteller berichten von spürbaren Verbesserungen bei ihrer Produktionsmenge und der Genauigkeit ihrer Produkte über mehrere Produktionszyklen hinweg.

Aluminium-Guillotinscheren vs. Folien-Dieschneidmethoden

Ein Vergleich zwischen Aluminium-Guillotine und Folienstanzen offenbart große Unterschiede in der Effizienz der beiden Methoden und den jeweiligen Aufgaben. Guillotine-Scheren sind schnelle Maschinen, die gerade Schnitte sehr gut bewältigen und sich daher hervorragend für Dinge wie das Beschneiden von Blechen oder das Schneiden von Platten eignen. Folienstanzen hingegen glänzt bei der Bearbeitung komplizierter Formen und feiner Details – denken Sie an die ausgefallenen Logos oder dekorativen Muster auf Verpackungsmaterialien. Auch die Kostenrechnung sieht anders aus. Guillotine-Einrichtungen benötigen wenig Zeit zur Vorbereitung und verschwenden im Betrieb weniger Material, sodass Unternehmen hier Geld sparen. Aber wenn es vor allem auf Präzision ankommt, wie etwa bei der Herstellung von Komponenten für medizinische Geräte oder Teile für die Luft- und Raumfahrt, lohnen sich die Mehrkosten für Folienstanzen. Die meisten Hersteller bleiben bei Guillotinen für Großaufträge, bei denen es auf Geschwindigkeit ankommt, und sparen ihre Folienschneider für Nischenanwendungen auf, bei denen jedes Maß absolut entscheidend ist. Dieses richtige Gleichgewicht zwischen beiden Methoden hilft Werkstätten, ihre Produktion zu maximieren, ohne unnötig Ressourcen zu verschwenden.

Sicherheitsfunktionen und Betriebs EFFIZIENZ

Notaus schalteinrichtungen für Aluminium-Schneider

Das Not-Aus-System ist für die Sicherheit der Arbeiter beim Aluminiumschneiden von entscheidender Bedeutung. Bei Problemen ermöglichen diese Stopps das sofortige Abschalten der Säge, was das Unfallrisiko deutlich reduziert. Die meisten Maschinen sind entweder mit Druckknopf- oder Zugschnursystemen ausgestattet. Diese Geräte müssen vor der Installation strenge Sicherheitstests bestehen, damit sie im Bedarfsfall schnell und zuverlässig funktionieren. Manche Werkstätten installieren sogar mehrere Stopppunkte entlang des Maschinenrahmens, um den Schutz der Arbeiter bei Hochgeschwindigkeitsvorgängen zu gewährleisten.

Daten zur Arbeitssicherheit zeigen, dass Maschinen mit guten Not-Aus-Systemen die Zahl der Arbeitsunfälle deutlich senken. Laut aktuellen Studien des Occupational Safety Journal aus dem letzten Jahr sinkt die Unfallrate an Arbeitsplätzen mit diesen Sicherheitsmechanismen um rund 30 %. Das ergibt durchaus Sinn, wenn man darüber nachdenkt. Die Implementierung geeigneter Sicherheitsvorrichtungen bei Bearbeitungsvorgängen dient nicht mehr nur der Einhaltung von Vorschriften. Sie trägt tatsächlich zur Sicherheit der Mitarbeiter bei und macht die gesamte Arbeitsumgebung für alle Beteiligten deutlich sicherer.

Ergonomischer Design in Hochleistungsproduktionsumgebungen

In Produktionsumgebungen mit hohem Durchsatz ist eine ergonomische Gestaltung entscheidend, um die Ermüdung der Bediener zu minimieren und die Produktivität zu steigern. Durch die Einbindung von Schlusselementen wie verstellbaren Arbeitsplätzen und benutzerfreundlichen Schnittstellen kann Maschinenbau die Komfort- und Effizienzempfindungen der Bediener erheblich verbessern. Solche Designs ermöglichen eine natürlichere Haltung und verringern die Belastung für Arbeiter, die sich mit wiederholenden Tätigkeiten beschäftigen.

Studien bestätigen, was viele Arbeitnehmer bereits über Ergonomie wissen. Ergonomisch gestaltete Maschinen reduzieren laut einer im letzten Jahr im Applied Ergonomics Journal veröffentlichten Studie Arbeitsunfälle um rund 20 %. Ergonomisch gestaltete Arbeitsplätze führen zudem zu mehr Zufriedenheit. Zudem steigt die Produktivität oft spürbar, und es treten weniger Mängel an den fertigen Produkten auf. Unternehmen, die in besser gestaltete Werkzeuge und Geräte investieren, erzielen in der Regel spürbare Ergebnisse. Mitarbeiter bleiben gesünder, haben weniger Krankheitstage und leisten insgesamt mehr, ohne sich am Ende ihrer Schicht müde oder gestresst zu fühlen. Die langfristigen Einsparungen durch diese Veränderungen übersteigen die anfänglichen Investitionskosten in der Regel bei weitem.