Verstehen der Mechanik von PVC-Profil-Schneidmaschinen

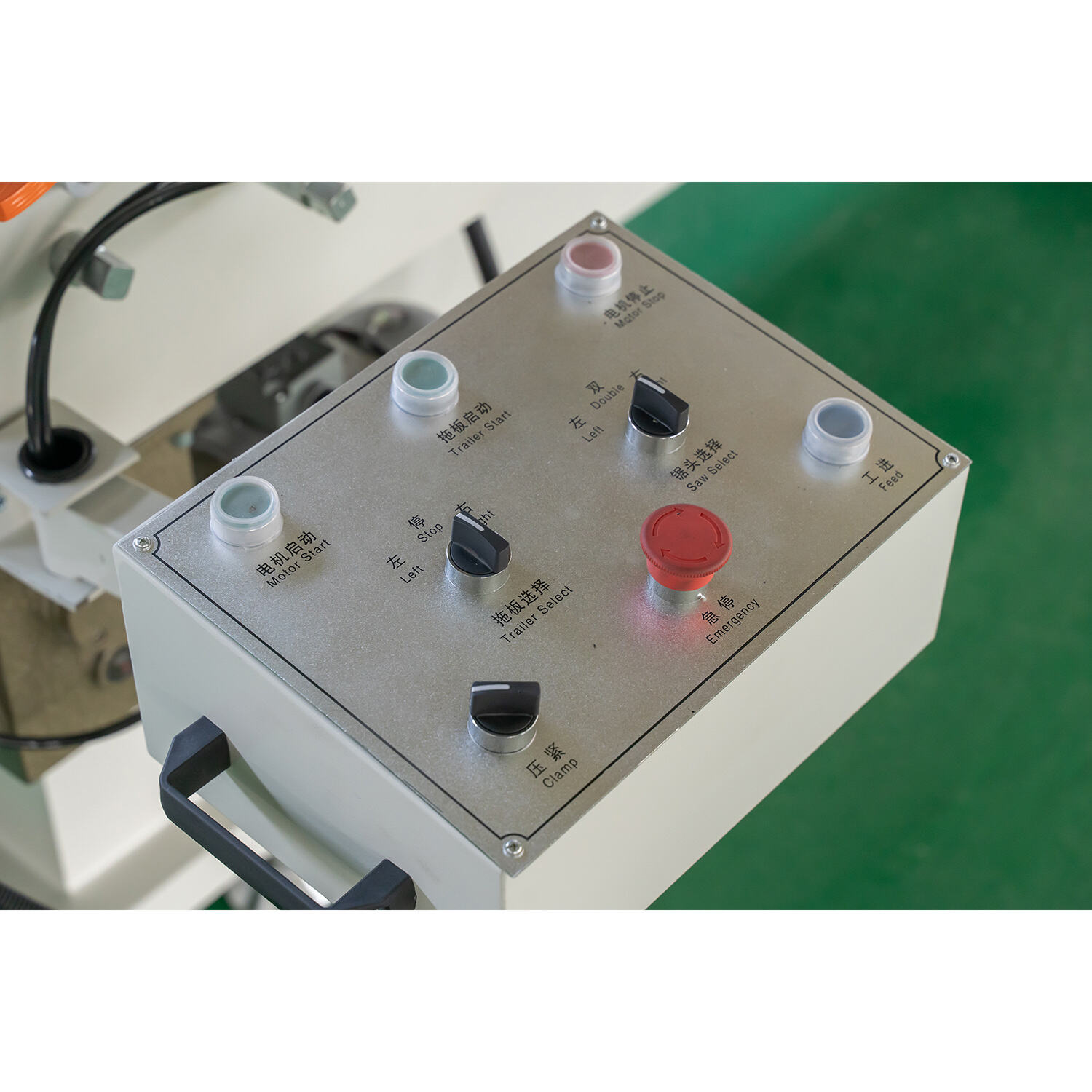

Das Verständnis der Funktionsweise von PVC-Profil-Schneidemaschinen erfordert die Untersuchung ihrer Hauptkomponenten, wie Schneidmesser, Motor und Rahmen. Jede Komponente ist für den Betrieb der Maschine entscheidend:

- Schneidemesser : Das Schneidwerk ist entscheidend für präzises Schneiden; seine Schärfe und Haltbarkeit beeinflussen direkt die Qualität des Endprodukts. Regelmäßige Wartung ist essentiell, um es in bestem Zustand zu halten.

- Motor : Der Motor versorgt das gesamte System mit Energie und sorgt dafür, dass das Schneidwerk effizient arbeitet. Seine Leistung beeinflusst Geschwindigkeit und Genauigkeit der Maschine, was für hohe Produktivität entscheidend ist.

- Rahmen : Der Rahmen bietet Stabilität und minimiert Vibrationen, die die Präzision beeinträchtigen könnten. Er ist wichtig, um während des gesamten Schneidprozesses eine hohe Genauigkeit aufrechtzuerhalten.

Diese Komponenten müssen regelmäßig gewartet werden, um ihre Lebensdauer zu verlängern. Mit proper care dauert sie mehrere Jahre und erhöht dabei sowohl die Effizienz als auch die Genauigkeit im Schneidprozess.

Rolle der CNC-Technologie bei präzisem Schneiden

CNC-Technologie spielt eine transformative Rolle bei der Verbesserung der Präzisionsschneidtechnik in PVC-Profil-Schneidemaschinen . Durch die Automatisierung des Schneidevorgangs reduziert CNC erheblich menschliche Fehler, die mit manuellen Operationen verbunden sind. Die Implementierung der CNC-Technologie in PVC-Schneidemaschinen entspricht ihrer Anpassung in Aluminium-Profil-Schneidemaschinen:

- Verbesserte Genauigkeit : CNC-Systeme gewährleisten einzigartige Präzision durch das Folgen genau programmierten Pfaden, was zu konsistenten Schnitten führt.

- Verminderte Abfälle : Die Präzision, die durch CNC-Technologie geboten wird, bedeutet weniger Materialverschwendung, was Kosten und Ressourcen spart.

- Betriebswirksamkeit : Statistiken deuten auf einen Anstieg der Betriebseffizienz um bis zu 40 % hin, wenn CNC-Technologie eingesetzt wird, im Vergleich zu traditionellen Methoden.

Dieser Fortschritt zeigt, wie die Akzeptanz von Technologie die Produktionsprozesse erheblich verbessern kann, was zu einer besseren Produktqualität und einem gesteigerten wettbewerbsfähigen Vorteil führt.

Unterschiede zwischen PVC- und Aluminium-Profilmaschinen

Das Verständnis der wesentlichen Unterschiede zwischen PVC- und Aluminium-Profil-Schneidmaschinen ist entscheidend für die Auswahl der richtigen Ausrüstung. Diese Unterschiede resultieren aus den Variationen in den Schneidprozessen und Maschineneinrichtungen:

- Materialien Eigenschaften : PVC ist leichtgewichtig und flexibel, während Aluminium steif und schwerer ist. Dies wirkt sich auf das Maschinen-design aus; zum Beispiel priorisieren PVC-Maschinen Flexibilität, während Aluminium-Maschinen auf Stärke und Stabilität fokussieren.

- Schneidklingen : Klingen für PVC sind im Allgemeinen weniger verstärkt als die für Aluminium, aufgrund der Weichheit von PVC im Vergleich zur Härte von Aluminium.

- Geschwindigkeit und Präzision : PVC-Maschinen arbeiten oft bei höheren Geschwindigkeiten aufgrund der leichten Natur des Materials, erfordern aber regelmäßige Präzisionsprüfungen, um die Schnittqualität zu gewährleisten.

Herstelleranleitungen und technische Ressourcen belegen diese Unterschiede und betonen die Bedeutung der Auswahl von Maschinen, die den spezifischen Materialanforderungen angepasst sind, um optimale Leistung und Effizienz zu erreichen.## Wesentliche Wartung für Spitzenleistung

Schliff- und Ausrichtungsprüfungen der Klinge

Die Schnittklingen scharf und richtig ausgerichtet zu halten, macht den Unterschied, wenn es darum geht, eine gute Schnittqualität zu erreichen und die Maschinen bei der Schneiderei von PVC-Profilen maximal zu leisten. Die meisten Bedienungskräfte finden, daß die Blechschärfe alle 50 Stunden überprüft wird, um die stumpfen Stellen zu erkennen, bevor sie zu groben Schnitten kommen, mit denen sich später niemand beschäftigen will. Der Hersteller gibt in der Regel einige grundlegende Anleitungen, wie man die Ausrichtung überprüft, etwas, das es wert ist, genau zu befolgen, denn selbst leichte Fehlausrichtungen führen zu diesen frustrierend ungleichen Schnitten über Profile hinweg. Viele erfahrene Techniker empfehlen, die Ausrichtung der Klinge gleich nach der Installation einer neuen Klinge zu überprüfen. Dieser zusätzliche Schritt hilft, unnötige Belastungen der Maschinenkomponenten zu vermeiden und spart Zeit, wenn unerwartete Ausfälle die Produktionspläne wirklich stören könnten.

Schmierstoff- und Staubentfernungskonzepte

Die richtige Menge Schmierstoff auf diese PVC-Schweißmaschinen zu bringen, macht den Unterschied, wenn es darum geht, sie reibungslos zu betreiben und über die Zeit unnötigen Verschleiß zu vermeiden. Die meisten Hersteller empfehlen, Teile etwa einmal im Monat zu schmieren, obwohl einige Handbücher je nach Einsatzbedingungen unterschiedliche Intervalle vorschlagen. Staubansammlungen sind ein weiteres großes Problem für diese Maschinen, da Partikel überall hin und her kommen und ihre Leistung beeinträchtigen. Regelmäßige Reinigung ist hier sehr wichtig. Ein guter Staubsauger mit HEPA-Filtration wirkt Wunder, oder manchmal benutzen die Leute Druckluft, um hartnäckige Trümmer auszublasen. Die Fachleute der Branche sind sich im allgemeinen einig, daß ein schnelles Staubreinigungssystem am Ende eines jeden Arbeitstages alles optimal funktionieren lässt, ohne dass es später zu Überraschungen kommt.

Kalibrieren von Füllstandssensoren

Die richtige Kalibrierung der Einspeisefrequenzsensoren macht den Unterschied, wenn es um eine gleichbleibende Schneidqualität geht und um die CNC-Aluminium-Schneidmaschinen, die mit Spitzenleistung laufen. Der Prozess ist nicht kompliziert, wenn er richtig gemacht wird. Finden Sie zuerst die richtigen Kalibrierwerkzeuge für den Job, und passen Sie die Sensoren dann an, wie es im Handbuch steht. Nach den Anpassungen können Sie einige Testschnitte durchführen, um zu überprüfen, wie genau alles wirklich ist. Wenn die Betriebe sich an regelmäßige Kalibrierpläne halten, erzielen sie in der Regel viel bessere Ergebnisse bei ihren Herstellungsprozessen. Weniger Materialverschwendung und strengere Toleranzen werden zur Norm und nicht zur Ausnahme. Die Daten der Branche zeigen auch etwas ziemlich überzeugendes. Werke, die die Sensorik zu einem Teil ihrer routinemäßigen Wartung machen, steigern die Betriebseffizienz typischerweise um etwa 20%. Diese Art von Verbesserung kommt schnell über die Produktionsläufe hinweg hinzu, was gute Kalibrierungspraxis lohnt sich die Zeitinvestition.

Ausgleich von Geschwindigkeit vs. Schnittqualität

Die richtige Mischung zwischen Geschwindigkeit und Qualität der Schnitte ist wichtig, um das Beste aus PVC-Verarbeitungsmaschinen zu machen. Wenn die Maschinen die Schneidgeschwindigkeit ändern, beeinflussen sie auch die Qualität des Endprodukts. Wenn man zu schnell geht, kommt man zu rauen Kanten und weniger präzisen Schnitten. Viele Läden verlangsamen die Arbeit, wenn sie mit dickeren oder härteren Materialien umgehen, nur um ein schöneres Finish zu erhalten. Material ist wichtig. Dickere oder härtere Kunststoffe müssen langsamer fahren, während weichere Kunststoffe schneller fahren können, ohne dabei die Qualität zu beeinträchtigen. In einem nahe gelegenen Geschäft wurden die Maschinen nach verschiedenen Materialtypen angepasst. Sie testeten einige Zeit verschiedene Geschwindigkeiten, bis sie herausfanden, was für jeden Job am besten funktionierte.

Materialdicke und Klingenauswahl

Bei der Arbeit mit PVC-Profilen ist die Dicke der Profile entscheidend, welche Art von Klinge beim Schneiden verwendet werden soll. Gute Ergebnisse bedeutet, die richtige Klinge für den Job zu finden, je nachdem, wie dick das Material tatsächlich ist. Nehmen wir es so: Dünne Klingen sind gut genug für leichte Dinge, aber wenn es um schwere Profile geht, die mehr Dichte haben, schlägt nichts gegen diese robusten dicken Klingen, die die Arbeit erledigen, ohne zu schwitzen. Die meisten erfahrenen Fachleute werden jedem, der nach ihren Geschäftspraktiken fragt, sagen, daß die Investition in speziell für bestimmte Aufgaben hergestellte Klingen zu viel saubereren Kanten an fertigen Produkten führt. Wer schon einmal versucht hat, Blades für allgemeine Zwecke gegen Blades mit einer bestimmten Profildicke auszutauschen, weiß aus erster Hand, wie viel besser die Schnitte ausfallen und wie wenig Abfall sich im Laufe der Zeit ansammelt. Die Schlussfolgerung bleibt einfach, obwohl kompliziert klingt, was abgesehen davon, dass man die falsche Klinge wählt und jeder später den Preis zahlt.

Temperaturreglerung für saubere Kanten

Die richtige Temperatur macht den Unterschied, wenn es um saubere Schnitte geht, ohne das Material zu schmelzen. Wenn die Operatoren die Temperaturen unter Kontrolle halten, bekommen sie am Ende die schönen glatten Kanten, die jeder will. Die meisten Geschäfte wissen, daß ein bestimmter Temperaturbereich verhindert, daß Materialien zu heiß werden und das Endprodukt ruinieren. Die Leute, die Tag und Nacht mit PVC-Schneiden arbeiten, werden jedem, der nach den Problemen fragt, die durch eine schlechte Wärmemanagement kommen, erzählen. Sie sehen aus erster Hand, wie eine gute Temperaturkontrolle zu einem besseren Aussehen der Produkte und weniger Abfall aus verbrannten oder verzerrten Abschnitten führt. Für jeden, der sich ernsthaft mit PVC-Werk beschäftigt, ist die Temperaturkontrolle nicht nur wichtig, sondern absolut notwendig, um sicherzustellen, dass jeder Schnitt den Standards entspricht.

Belüftung zur Rauchmanagement

Eine gute Belüftung ist bei der Arbeit mit PVC-Materialien sehr wichtig, weil sie hilft, die üblen Dämpfe zu entfernen, die sich während der Verarbeitung ansammeln können. Ohne einen ordnungsgemäßen Luftfluss atmen die Arbeiter alle möglichen schlechten Stoffe ein, wie VOCs und andere gefährliche Chemikalien, die in der Werkstatt herumhängen. Sicherheitsbehörden wie die OSHA haben strenge Regeln, wie sauber die Luft in Fabriken sein muss, was bedeutet, dass Unternehmen in eine anständige Belüftung investieren müssen, wenn sie konform bleiben wollen. Unternehmen, die diese Anforderungen tatsächlich erfüllen, sehen echte Vorteile. Nehmen wir die Kunststofffabrik, die in der Nähe von mir liegt - seit sie im letzten Jahr bessere Abgassysteme installiert haben, sind ihre Krankheitszeiten wegen Atemproblemen um fast die Hälfte gesenkt. Das ergibt Sinn, denn niemand will sich in den Vorruhestand husten lassen, nur weil er seinen Job macht.

Brandverhütung bei leicht entzündlichen Materialien

Bei der Arbeit mit PVC, das leicht in Brand gerät, ist es wichtig, gute Brandschutzverfahren zu haben. Die richtige Ausrüstung macht den Unterschied, um bei Schneidarbeiten Brände zu verhindern. Feuerfeste Vorhänge um den Arbeitsplatz und diese automatischen Abschaltschalter helfen wirklich, Unfälle zu verhindern, bevor sie passieren. Wenn man sich anschaut, was in Fabriken geschieht, in denen PVC verarbeitet wird, zeigt sich, dass ein schlechtes Feuermanagement meist zu ernsthaften Problemen führt. Wir haben gesehen, wie Verletzte aufgetreten sind und teure Ausrüstung zerstört wurde, weil jemand die grundlegenden Sicherheitsregeln nicht befolgt hat. Aus Erfahrung wissen wir, dass die Bereitschaft für Notfälle und die Befolgung dieser Sicherheitsanweisungen nicht optional ist, sondern absolut notwendig für jeden, der regelmäßig mit diesem Material umgeht.

Anforderungen an Schutzausrüstung

Die Arbeitskräfte zu bewegen, ihre notwendigen Sicherheitsgeräte beim Schneiden von PVC anzuziehen, bleibt ein wichtiges Anliegen für die Sicherheit am Arbeitsplatz. Die richtige persönliche Schutzausrüstung, einschließlich dicker Handschuhe, Augenschutz und Gesichtsschutz, dient als Schutzschild zwischen den Mitarbeitern und gefährlichen Flugschutt. Die meisten Geschäfte haben Regeln, die dieses Zeug sowieso verlangen, also ist die Einhaltung nicht optional für jeden, der in der Nähe dieser Maschinen arbeitet. Fachleute für Sicherheit betonen oft, daß Unternehmen regelmäßig prüfen sollten, ob ihre aktuelle Ausrüstung den modernen Standards entspricht, da immer wieder neue Materialien herauskommen, die einen besseren Schutz bieten als ältere Versionen. Der Kauf von hochwertiger Schutzausrüstung hilft zwar, rechtliche Verpflichtungen zu erfüllen, doch viele Betriebsleiter stellen fest, daß sich gut ausgerüstete Arbeitnehmer in der Regel sicherer fühlen, was sich in weniger Unfällen und im Allgemeinen glücklicheren Mitarbeitern im Laufe der Zeit niederschlägt.

PVC im Vergleich zu Aluminium-Schneidmaschinen-Workflows

Die Schneidverfahren für PVC unterscheiden sich stark von denen für Aluminium, weil sich diese Materialien einfach nicht gleich verhalten. PVC ist im Grunde ein Thermoplast, so dass es sich leichter biegt, aber muss bei dem Schneiden sorgfältig die Temperatur steuern, um zu vermeiden, dass es in etwas Unerkennbares schmilzt. Aluminium hingegen ist ein harteres Material, und wenn es falsch erhitzt wird, neigt es dazu, sich überall zu verzerren. Bei PVC-Arbeiten lassen die meisten Werkstätten ihre Schneidgeräte bei niedrigeren Temperaturen laufen und passen die Geschwindigkeits Einstellungen an, da dieses Material nicht so hart ist wie Metall. Bei der Arbeit mit Aluminium setzen viele Hersteller jedoch stark auf CNC-Maschinen mit speziellen Stücken, um die Steifheit zu bewältigen und saubere Kanten ohne Splitter zu erzeugen. Wenn man sich anschaut, wie lange es dauert, gibt es tatsächlich Untersuchungen, die zeigen, dass das Einrichten für PVC-Schnitte insgesamt weniger Zeit in Anspruch nimmt als Aluminiumarbeiten, die zusätzliche Schritte vor und nach dem Schneiden erfordern, einschließlich gründlicher Reinigungsverfahren, die niemand wirklich gerne macht.

Vorteile im Vergleich zu Lasersystemen und Plasmaanlagen

Wenn man die PVC-Schneidtechnologie gegenüber Laser- und Plasma-Optionen betrachtet, so zeigen sich einige Vorteile, die man bedenken sollte. Kosten sind hier sehr wichtig. Im Gegensatz zu Laser- und Plasmaschneidern, die Strom verbrauchen und ständige Wartung erfordern, sind PVC-Schneidern die Dinge einfach. Diese Maschinen eignen sich hervorragend für alle Arten von Arbeiten, von Baustellen bis hin zu Rohrleitungen, ohne die ausgefallenen Sicherheitsvorkehrungen zu benötigen, die bei hochenergetischen Geräten üblich sind. Tatsächliche Tests bestätigen das auch. Bei der Arbeit mit nicht leitfähigen Stoffen wie PVC-Rohren machen diese Schneidwerkzeuge den Bedienern das Leben einfacher und reduzieren gleichzeitig die Risiken durch starke Wärmesysteme. Viele Werkstätten haben sich gewechselt, nur weil ihre Budgets die laufenden Kosten für die Wartung von Laser- oder Plasma-Anlagen nicht bewältigen konnten.

Integration in Schweiß- und Biegegeräte

Wenn Hersteller PVC-Schneidmaschinen mit Schweiß- und Biegeräten kombinieren, erhalten sie Produktionsumgebungen, in denen alles reibungslos zusammenläuft, was den Betrieb besser macht und qualitativ hochwertigere Produkte produziert. Der wirkliche Nutzen kommt davon, dass diese integrierten Systeme die Zeit, die Arbeiter damit verbringen, Material zwischen verschiedenen Stationen zu bewegen, reduzieren, und das führt zu echten Einsparungen. Viele Unternehmen im Fertigungsbereich gehen jetzt diesen Weg, weil sie eine schnellere Produktion wollen, ohne dabei die Genauigkeit oder die Sicherheit der Arbeiter bei allen Schnitten, Schweiß- und Biegestufen zu beeinträchtigen. Wir haben uns mit der Frage befaßt, ob wir die Kommission dazu ermutigen sollen, die Kommission zu unterstützen. Ihr PVC-Schnitt wird automatisch in die Schweißstation eingespeist, direkt nachdem es geschnitten wurde, und dann direkt zum Biegen. Was ist denn? Die Durchsatzleistung steigt deutlich, während die Produktkonsistenz über die gesamte Produktionslaufzeit hinweg solide bleibt.

Inhaltsverzeichnis

- Verstehen der Mechanik von PVC-Profil-Schneidmaschinen

- Rolle der CNC-Technologie bei präzisem Schneiden

-

Unterschiede zwischen PVC- und Aluminium-Profilmaschinen

- Schliff- und Ausrichtungsprüfungen der Klinge

- Schmierstoff- und Staubentfernungskonzepte

- Kalibrieren von Füllstandssensoren

- Ausgleich von Geschwindigkeit vs. Schnittqualität

- Materialdicke und Klingenauswahl

- Temperaturreglerung für saubere Kanten

- Belüftung zur Rauchmanagement

- Brandverhütung bei leicht entzündlichen Materialien

- Anforderungen an Schutzausrüstung

- PVC im Vergleich zu Aluminium-Schneidmaschinen-Workflows

- Vorteile im Vergleich zu Lasersystemen und Plasmaanlagen

- Integration in Schweiß- und Biegegeräte