Verständnis Eck-Crimpmaschine Grundlagen

Hauptkomponenten moderner Krimpmaschinen

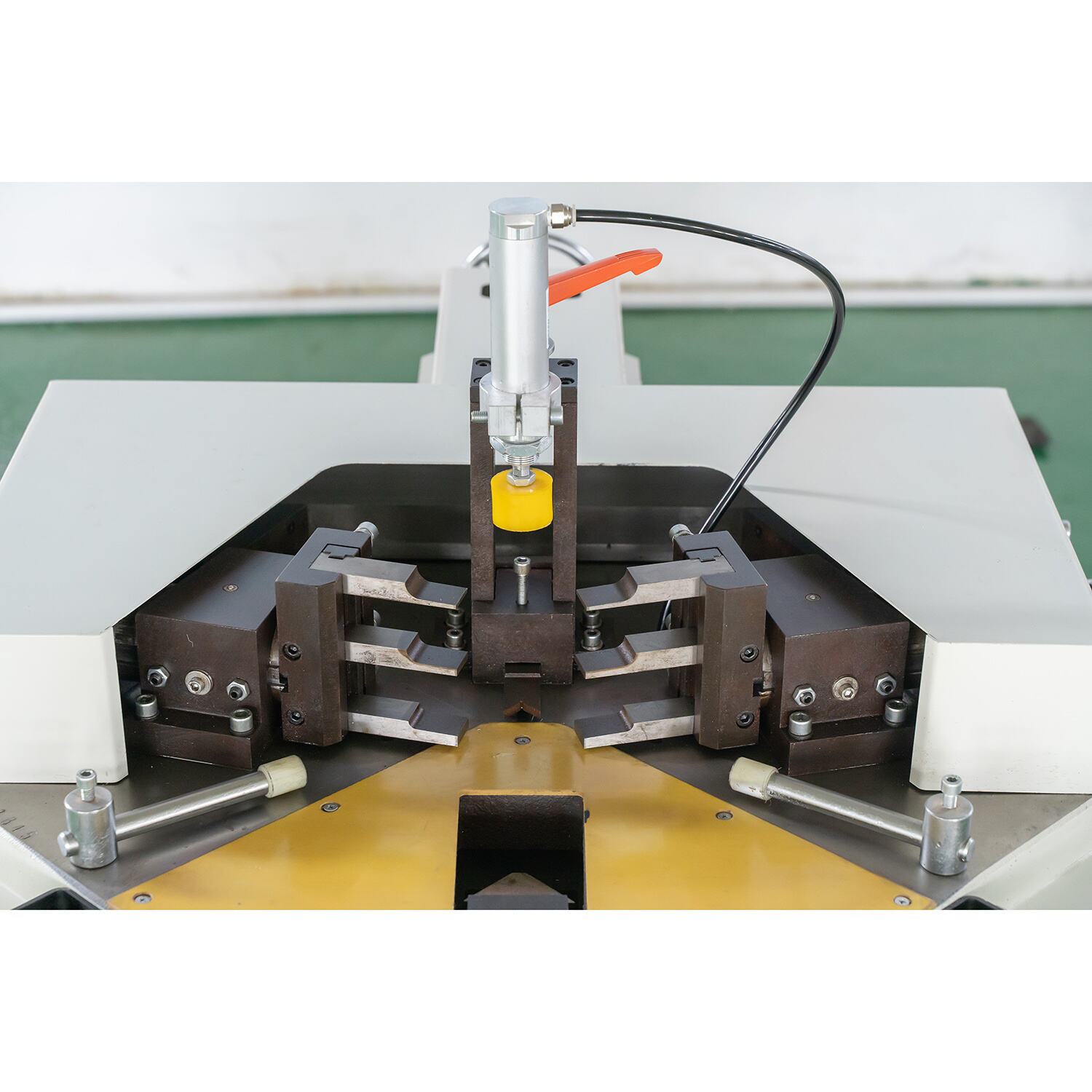

Eckenquetschmaschinen sind komplexe Maschinen mit verschiedenen Komponenten, die bestimmte Funktionen ausführen. Der Crimpkopf ist entscheidend, da er eine Kraft ausübt, um Materialien zu verbinden. Der aus hochfestem Stahl gefertigte Rahmen sorgt für Haltbarkeit und Stabilität der Maschine während des Betriebs, die entweder rahmenlos oder mit Rahmen ausgeführt sein kann. Ein präzises Zuführsystem ist unerlässlich, da es die Materialien in die gewünschte Position bringt, um ein genaues Crimpergebnis zu erzielen. Die Auswahl der Materialien für die Herstellung dieser Komponenten – unter Verwendung robuster Werkstoffe wie gehärtetem Stahl – ist entscheidend für Langlebigkeit und Leistung. Darüber hinaus bieten hydraulische und pneumatische Systeme die hohe Kraft, die zum Crimpen erforderlich ist. Diese Systeme ermöglichen eine gleichmäßige, kraftvolle Bewegung für qualitativ hochwertige Ergebnisse in einer Vielzahl von industriellen Anwendungen.

Wie Krimpen sich von Aluminiumbiegemaschinen unterscheidet

Krimpmaschinen im Vergleich zu Aluminiumbiegemaschinen Auf den ersten Blick könnten Krimpmaschinen und Aluminiumbiegemaschinen gleich aussehen, aber es gibt wesentliche Unterschiede. Krimpmaschinen werden verwendet, um Ränder zusammenzufalten, während Aluminiumbiegemaschinen dazu dienen, Profile zu biegen, aber nicht zu verbinden. Im Bezug auf Werkstoffbearbeitung ist Krimpen ein Untergebiet, während Biegemaschinen für allgemeinere Umbildungsarbeiten eingesetzt werden. Die Automobil- und Luftfahrtindustrie bevorzugen das Krimpen, da es hochwertige Verbindungen schaffen und Schrott minimieren kann. Tatsächlich bezeugt Expertenmeinung die Effektivität des Krimpens, indem es feststellt, dass es kürzere Zykluszeiten als Biegen hat. Die erzielte Verbindungshärte und die Minimierung von Restmaterial sind einige der Gründe, warum Krimpen in diesen Branchen eine bevorzugte Methode ist, wo Präzision und Konsistenz entscheidend sind.

Innovationen, die die Effizienz des Krimpens revolutionieren

Automatisierte Foerdersysteme für eine kontinuierliche Betriebsweise

Durch ein Automatik-Fördersystem wurde die Stillstandzeit zwischen den Zyklen in Krimpmaschinen erheblich minimiert, was zu deutlich kürzeren Zykluszeiten beiträgt. Durch die Automatisierung des Fördervorgangs mit fortschrittlicher Technologie erhalten Hersteller einen kontinuierlichen Materialfluss, der die Produktivität maximiert und die Betriebskosten senkt. Zum Beispiel haben führende Hersteller Roboterarme in Krimpmaschinen integriert, was das Bedarf an manueller Verarbeitung reduziert und Sicherheit sowie Zuverlässigkeit im gesamten Produktionsprozess erhöht. Der Übergang zu einem automatisierten Prozess ist ein klarer Trend zur Optimierung der Betriebszeit und führt zu Vorteilen durch die Senkung der Kosten und die Steigerung der Produktionsgeschwindigkeit.

Präzisions-Drucksteuerungsmechanismen

Genaue Drucksteuerung ist entscheidend für die Erzielung von Qualitätsprodukten in Verleget-Prozessen. Sie schützt Materialien vor Schäden während des Verlegens, eine wesentliche Überlegung für Haltbarkeit und Integrität. Sophistizierte Drucksteuerungsmechanismen mit Sensoren und Softwareanwendungen können sogar erheblich Defektraten senken. Die Realität sieht jedoch ganz anders aus; tatsächlich hat jemand, der solche Systeme verwendet und Systemlisten sehen kann, festgestellt, dass viele Spiele eine deutliche Reduktion von Fehlern gezeigt haben, wenn solche Systeme eingesetzt wurden, basierend auf jüngsten Statistiken. Dies ermöglicht es, Änderungen an den Druckeinstellungen im Flug vorzunehmen, was das Risiko von menschlichen Fehlern eliminieren hilft und sicherstellt, dass jede Markierung konsistent angebracht wird, was einen wichtigen Vorteil für die Qualitätskontrolle darstellt.

Integration in CNC-Aluminium-Schneidworkflows

Heutige Krimper werden zunehmend für eine direkte Verbindung mit CNC-Aluminium-Fenster-Schneidmaschinen entwickelt – kombiniert mit Krimpern und Fensterschneidstationen bedeutet dies nahtlose und schnelle Produktivität am Ende der Produktion. Durch die Einbeziehung all dieser Elemente werden diese Prozesse vereinfacht und Fehler reduziert, was wiederum die Produktionsgeschwindigkeit erhöht. Zum Beispiel wird die integrierte Methode häufig in der Luft- und Raumfahrt sowie im Automobilbau eingesetzt und steigert Präzision und Effizienz. Durch die Etablierung dieser Anforderungen fördern diese Branchen weiter das Wachstum des Marktes für Werkzeuge, die die Aufgabe des Schneidens und Krimpen gleichzeitig ausführen und eine alles-in-einem-Lösung bieten, die den anspruchsvollen Branchenstandards gerecht wird.

Produktionsoptimierung durch fortschrittliche Technologien

Intelligente Sensoren für Qualitätskontrolle

Intelligente Sensoren transformieren die Qualitätskontrollen in der Produktion, indem sie den Krimpqualität und Fehler inline überwachen. Dadurch, dass der Zustand der Faltungen kontinuierlich überprüft wird und Variationen erkannt werden, resultiert dies in schneller Kompensation und minimierten fehlerhaften Produkten, wobei eine gute Endproduktqualität gewährleistet ist. Die Entwicklung und Implementierung dieser intelligenten Sensoren als Teil von Analyseplattformen trägt ebenfalls zu ihrer Effizienz bei. Hersteller können von prädiktiver Instandhaltung profitieren, die die Fähigkeit bietet, Maschenausfälle im Voraus zu anticipieren, um vorbeugende Maßnahmen zu ergreifen und unplanmäßige Downtimes sowie unerwartete Wartungskosten zu minimieren.

Energieeffiziente Designs bei automatischem Aluschneiden

Energieeffiziente Merkmale von automatisierten Aluminiumschneidmaschinen revolutionieren die Standards für Nachhaltigkeit und Budget in Unternehmen. Durch ihre Energieeffizienz sparen diese Maschinen erheblich Energie und helfen dabei, Betriebskosten und Umweltbelastung zu senken. Branchenempfohlene Kennzahlen deuten an, dass die Implementierung energieeffizienter Konzepte insgesamt 20 % der für Fertigungsanlagen verwendeten Energie sparen könnte, was deren Effektivität beweist. Darüber hinaus hat das Ziel der Nachhaltigkeit die Richtung dieser Entwicklungen vorgegeben und ist mit weltweiten Umweltzielen übereinstimmend. Dies ist nicht nur eine Produktionsverbesserung, sondern auch ein gewinnbringendes Modell für eine umweltfreundlichere industrielle Betriebsweise.

Anwendungen in den Fertigungssektoren

Kombination mit Eckenreinigungs-Maschinen für die Oberflächenbearbeitung

Im Krimpingprozess ist eine ordnungsgemäße Oberflächenbearbeitung entscheidend, insbesondere in Anwendungen mit hohem Stellenwert, in denen Präzision und Zuverlässigkeit von höchster Priorität sind. Durch die Kombination von Krimpanlagen mit Eckenreinigungsanlagen steigern wir die Produktions-effizienz erheblich und gewährleisten die Produktzuverlässigkeit. Diese Integration ermöglicht glattere Oberflächen und sichert die Grundqualität der gekrimpften Produkte.

Beispielsweise hat die Aluminiumbaubranche eine erhebliche Reduktion von Abfällen erlebt, wenn diese Maschinen in Kombination eingesetzt werden. Eine der wichtigsten Zahlen ist, dass in den Branchen, die diesen kombinierten Ansatz anwenden, um etwa 30 % weniger Materialabfall entsteht. Dies unterstreicht die Effizienz und Nachhaltigkeit eines solchen Systems. Diese Kombination erhöht nicht nur die Effizienz, sondern ist auch im Einklang mit den nachhaltigen Fertigungstechniken, nach denen die Industrie heute sucht.

Synergie mit Aluminium-Profil-Schneidsystemen

Aluminium-Profil-Schneidsysteme, wenn sie mit Pressmaschinen synchronisiert werden, steigern erheblich die Effizienz von Fertigungslinien. Diese Tandembetriebsweise erhöht den Durchsatz in Fertigungsprozessen, die sich mit komplexen Aluminiumkonstruktionen befassen. Die Anwendung dieser Strategie kann zu beeindruckenden Produktivitätssteigerungen führen, manchmal sogar um mehr als 25 %.

In der Zwischenzeit bestimmen Funktionen und Markttrends weiterhin, wie diese Systeme in Produktionslinien integriert werden. Die Flexibilität bei der Anpassung von Maschinen an die Anforderungen einzelner Branchen ermöglicht es ihnen, ihr volles Betriebspotenzial zu erreichen und die Produktionsqualität zu gewährleisten. Solange die Industrien weiter wachsen, wird der Übergang hin zu einer weiteren Erweiterung des Schneid-/Krimp-Integrationspektrums wahrscheinlich weiterhin ein Merkmal moderner Fertigungspfade sein, auf dem Weg zu höherer Produktivität und Produktdauerhaftigkeit.

Zukünftige Trends in der industriellen Presslöttechnik

KI-gesteuerte Prozessoptimierung

Die Anwendung von KI auf Verpressvorgänge ist an sich ein großer Schritt nach vorn im Streben nach der Verbesserung der Betriebsexzellenz in diesem Bereich. Forscher der HKUST entwickeln künstlich-intelligenz-basierte Managementmethoden, um den Energie- und Wasserverbrauch von Wasserversorgungs- und -entsorgungssystemen zu reduzieren. Fortgeschrittene maschinelles Lernen hat mit Bravour die Herausforderung gemeistert, die Systeme unter KI-Optimierung zu verbessern. KI-Optimierung ermöglicht es Maschinen, aus Daten in Echtzeit zu lernen und daraufhin präzise Anpassungen effizient vorzunehmen, ohne tatsächliche menschliche Intervention. So kann auch eine Störung der gängigen Ansätze signifikante Produktivitätssteigerungen bieten. Zum Beispiel profitieren wir bereits von den Vorteilen der KI in der Fertigung, darunter Siemens mit reduzierten Downtimes und einer Verbesserung der Produktqualität. Die Aufmerksamkeit für KI in der Verpress TECHNOLOGIE wird die Art und Weise verändern, wie industrielle Verpressmaschinen arbeiten, wobei sowohl eine bessere Leistung als auch Kosteneinsparungen erzielt werden.

Modulare Designs für vielseitige Fertigung

Der Wechsel zu modularen Designs in Krimpmaschinen prägt zunehmend die Fertigungsszenarien um. Diese Palette an modularen Krimp-Systemen gibt Unternehmen die Flexibilität, schnell auf neue Produktionsanforderungen mit begrenztem Umbau zu reagieren. Beispiele: Modulare Maschinen können einfach umkonfiguriert werden, um alternative Projekte aufzunehmen, eine wahrhafte Segnung in dynamischen Branchen. Fallstudien haben gezeigt, dass Unternehmen, die modulare Designs einsetzen, Aufbauzeiten minimieren und Flexibilität maximieren. Gemäß Marktanalysen wird erwartet, dass modulare Maschinen immer beliebter werden, da flexible/effizientere Produktionen für zukünftige industrielle Anforderungen essenziell sind.