Förståelse Rörmaskin Grundläggande principer

Kärnkomponenter i moderna pressningsmaskiner

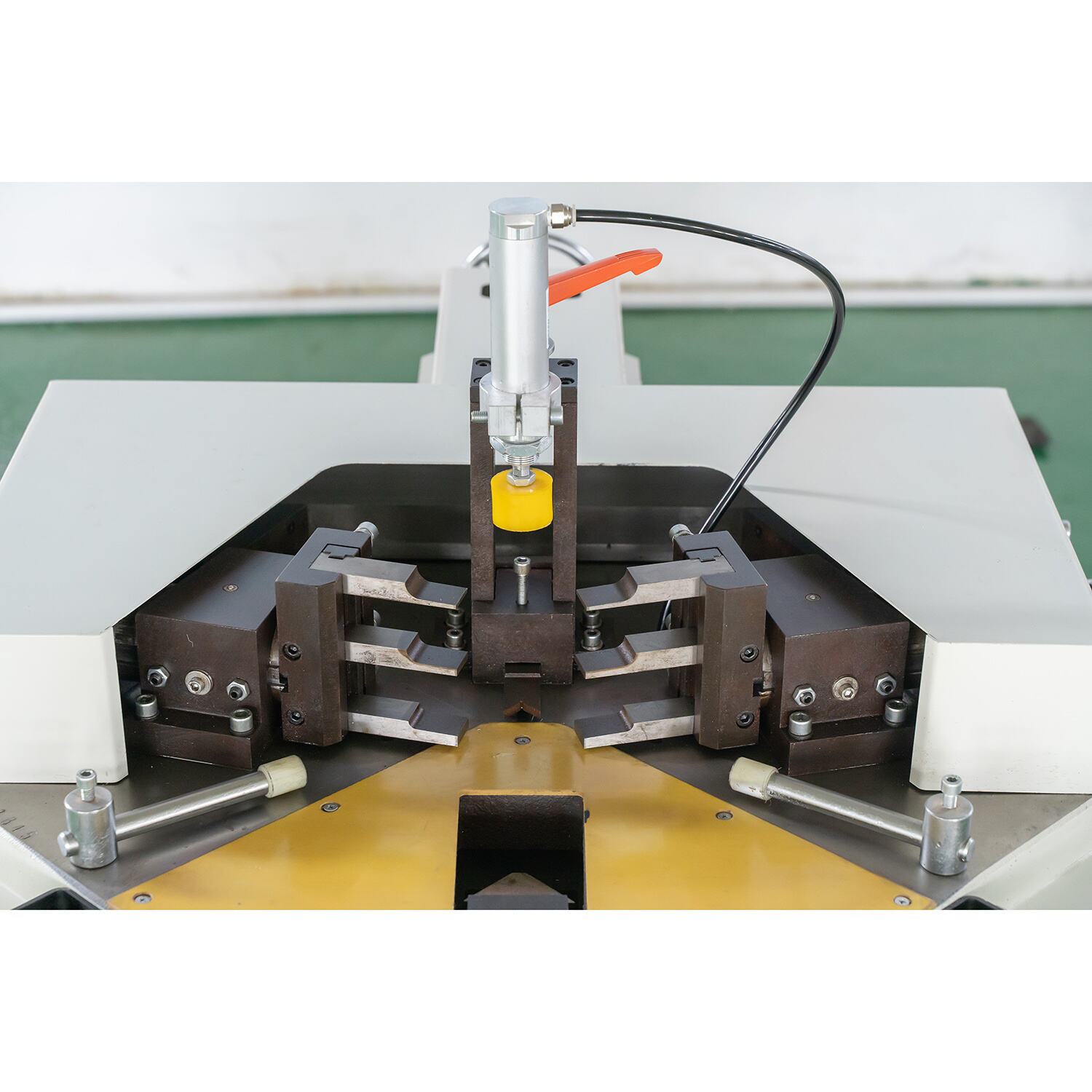

Hörnpressmaskiner är komplexa maskiner med olika komponenter som utför specifika operationer. Klamphuvudet är avgörande, eftersom det utövar en kraft för att fästa material. Ramen, som är tillverkad av höghållfast stål, ger maskinen hållbarhet och stabilitet under användning, vilket kan vara både ramlös eller med ram. Ett exakt matningssystem är väsentligt eftersom det för in materialen i önskat läge för ett exakt klämresultat. Hennes val av material för tillverkning av dessa komponenter – med fördel robusta material såsom hardeat stål – är avgörande för hållbarhet och prestanda. Dessutom erbjuder hydrauliska och pneumatiska system den kraftiga kraft som krävs för klämning. Dessa system ger jämn och kraftfull rörelse för kvalitetsresultat i ett brett utbud av industriella tillämpningar.

Hur krämpning skiljer sig från aluminiumbuktmaskiner

Krimperingsmaskiner vs. Aluminiumböjningsmaskiner På första uppslaget kan krimperingsmaskiner och aluminiumböjningsmaskiner verka likadana, men det finns viktiga skillnader. Krimperingsmaskiner används för att lämna samman kanter medan aluminiumböjningsmaskiner används för att böja profiler utan att förena dem. När det gäller materialhantering är krimpering en underkategori, medan böjningsmaskiner används för allmänna omformningsuppgifter. Bilstyrelsen och rymdindustrin föredrar särskilt krimpering eftersom den kan skapa högintegritetsföreningar och minska avfall. Verkligen, expertvitnesstod bekräftar effektiviteten hos krimpering genom att påstå att den har kortare cykeltider än böjning. Den styrka som uppnås i föreningen och minimeringen av avfallsmaterial är några av anledningarna till att krimpering är en föredragen metod inom dessa industrier, där precision och konsekvens är avgörande.

Innovationer som revolutionerar klumpningseffektiviteten

Automatiserade matningssystem för kontinuerlig drift

Med automatiskt födosystem har stannetid mellan cykler i krimperingssmaskiner minskats avsevärt, vilket bidrar till mycket kortare cyklertider. Genom att automatisera födningssprocessen med avancerad teknologi ges tillverkare möjlighet till kontinuerlig flöde, vilket maximerar produktivitet och sänker driftskostnaderna. Som ett exempel har ledande tillverkare integrerat robotarmar i krimperingssmaskiner, vilket minskar behovet av handpåläggande bearbetning och förbättrar säkerheten och pålitligheten under produktionen. Denna övergång till en automatiserad process är en tydlig trend som främjar optimeringen av driftstid och resulterar i fördelar tack vare kostnadsminskning och ökad produktionshastighet.

Noggranna tryckstyrningsmekanismer

Noggrann tryckreglering är avgörande för att få kvalitetsprodukter i pressningsprocesser. Det skyddar materialen från skada under pressningsprocessen, en viktig aspekt för hållbarhet och integritet. Avancerade tryckregleringsmekanismer med sensorer och programvara kan till och med dramatiskt minska defektråtarna. Sanningen är långt ifrån det, faktiskt sett, som någon som använder sådana system och kan se systemlistor från sina spel visar att ett stort antal spel har visat en allvarlig minskning av defekter när de antagit sådana system baserat på nyligen samlade statistik. Detta möjliggör ändringar av tryckinställningarna i realtid, vilket hjälper till att eliminera risken för mänsklig felaktighet och säkerställer att alla märken appliceras konsekvent, vilket gör det till en avgörande fördel för kvalitetskontroll.

Integration med CNC-aluminiums-skärningsarbetsflöden

Dagens krimpare utformas allt mer och mer för direktanslutning till CNC-aluminiumfönsterklippningsmaskin - detta tillsammans med krimpare och fönsterklippstationer innebär smidig och snabb produktivitet i slutsteget av linjen. Genom att införliva allt detta förenklas dessa processer och fel minskas, vilket i sin tur ökar produktionshastigheten. Till exempel används den integrerade metoden vanligtvis inom luftfart och bilproduktion och förbättrar noggrannheten och effektiviteten. Genom att etablera dessa krav bidrar dessa industrier till att ytterligare stimulera marknadens tillväxt för verktyg som utför uppgiften att klippa och krimpa samtidigt, vilket ger en all-í-en-lösning som uppfyller krävande branschstandarder.

Optimering av produktionen med avancerade teknologier

Smart Sensorer för kvalitetskontroll

Intelligenta sensorer förändrar kvalitetskontroller i produktionen genom att övervaka tryckningskvalitet och fel inline. Att tillståndet på veckningarna kontinuerligt kontrolleras och variationer upptäcks resulterar i snabb kompensation och minimerade defekta produkter, med god slutproduktkvalitet. Utvecklingen och implementeringen av dessa smarta sensorer som en del av analytikplattformar bidrar också till deras effektivitet. Tillverkare kan utnyttja prediktivt underhåll, vilket ger möjligheten att förutsäga maskindowntime innan den inträffar för att vidta förebyggande åtgärder och minimerar oplanerad nedtid och oväntade underhållskostnader.

Energisparande design i automatisk aluminiumskärning

Energisparande funktioner hos automatiserade aluminiumskärningsmaskiner förändrar standarderna för hållbarhet och budget i företag. Genom att vara energieffektiva sparar dessa maskiner avsevärt på energi och hjälper till att sänka driftkostnader och miljöpåverkan. Branschrekommenderade mått visar att implementering av energieffektiva designprinciper kan totalt spara 20% av den slutliga energianvändningen för tillverkningsanläggningar, vilket bevisar effektiviteten. Dessutom har målet om hållbarhet ställt in riktlinjer för dessa utvecklingar och är konsekvent med globala miljömål. Detta är inte bara en produktionsfördel, utan också en lönsam modell för en mer miljövänlig industriell verksamhet.

Tillämpningar på tvärs av tillverkningssektorer

Kombinering med hörnrengöringsmaskiner för ytförberedelse

I pressningsprocessen är korrekt yttförberedelse avgörande, särskilt i högrisapplikationer där noggrannhet och pålitlighet har första prioritet. Genom att kombinera pressningsmaskiner med hörnrensningssystem förbättrar vi betydligt tillverknings-effektiviteten och säkerställer produktens pålitlighet. Den här integrationen möjliggör smidigare slutprodukter och garanterar grundläggande kvalitet på pressade produkter.

Till exempel har aluminiumbyggnadsindustrin upplevt en betydande minskning av avfall när dessa maskiner används i kombination. En av de nyckelfigurerna är att det finns ungefär 30% mindre materialavfall i de industrier som tillämpar denna kombinerade metod, vilket understryker efficiensen och hållbarheten hos sådan system. Denna kombination ökar inte bara efficiensen, utan är också i linje med de hållbara tillverkningsmetoderna som industrin letar efter idag.

Synergi med Aluminiumprofilskarsystem

Aluminiumprofilskärningssystem, när de synkroniseras med krimperingsmaskiner, höjer starkt effektiviteten i produktionslinjerna. Denna kombinerade operation förbättrar genomströmningen i tillverkningsprocesser som hanterar komplexa aluminiumkonstruktioner. Att införa denna strategi kan leda till imponerande förbättringar av produktionshastigheten, ibland med mer än 25% ökning i utskottet.

Under tiden bestämmer fortfarande funktioner och marknadsutveckling hur dessa system integreras i produktionslinjerna. Snabbheten att anpassa maskiner till kraven från olika sektorer möjliggör att de når sitt fulla operativa potential och förstärker kvaliteten på produktionen. Så länge industrier fortsätter att utvecklas är övergången mot ett vidare spektrum av integrering av skärning/knipning trolig att förbli en tecken på moderna tillverkningsmetoder, mot bättre produktivitet och produktdurabilitet.

Framtidstrender inom industriella krimperingslösningar

AI-driven processoptimering

Att tillämpa AI på krimperingsoperationer är i sig ett stort steg framåt i strävan efter att förbättra operativ excellens inom detta område. Forskare vid HKUST utvecklar AI-optimerade hanteringsmetoder för att spara energi och vattenförbrukning i vatten- och avlopps system. Avancerade maskininlärningsmetoder har visat sig vara mycket framgångsrika när det gäller att optimera systemen under AI-optimering, vilket möjliggör att maskiner kan lära sig av data i realtid och göra korrekta justeringar med hög effektivitet utan faktisk människlig ingripande. På så sätt är det också möjligt att avvikelser från de vanliga metoderna börjar att erbjuda betydande produktivitetsförbättringar. Till exempel drar vi redan nytta av fördelarna med AI som används inom tillverkningen, inklusive Siemens, som uppnår minskad driftstid och bättre produktkvalitet. Uppmärksamheten på AI inom krimptechnik kommer att förändra hur industriella krimperingsmaskiner fungerar, vilket erbjuder både bättre prestanda och kostnadsbesparingar.

Modulära designer för flerformigt tillverkning

Övergången till modulära designer i pressningsmaskiner omdefinierar snabbt tillverknings-scenarier. Denna serie modulära pressningssystem ger företag flexibilitet att snabbt reagera på nya produktionskrav med begränsad omställning. T.ex.: Modulära maskiner kan enkelt omkonfigureras för att hantera alternativa projekt, vilket är en räddning i snabba industrier. Fallstudier har visat att företag som arbetar med modulära designer minimerar uppställningstider och maximiserar flexibilitet. Modulära maskiner förväntas bli allt populärare, baserat på marknadsanalys, eftersom behovet av mer flexibla/effektiva produktioner är avgörande i morgondagens industriella miljö.