Noggrannhets- och skärprecisionsstandarder

Bladkvalitets roll i Sågning av aluminiumprofiler

När det gäller att skära aluminiumprofiler spelar bladkvaliteten en avgörande roll för att få rena och exakta resultat. Bättre blad slits helt enkelt inte lika snabbt och de lämnar mycket jämnare kanter på det material som ska skäras, vilket innebär att arbetet går snabbare utan ständiga avbrott. Ta till exempel karbidbelagda blad eller sådana som är tillverkade av snabbstål – dessa håller betydligt längre innan de behöver bytas och kräver mycket mindre underhåll under normala driftförhållanden. Branschinsider pekar på att det faktiskt spar pengar på lång sikt att investera i bra bladkvaliteter från början, eftersom det blir mindre spillmaterial och de färdiga produkterna ser bättre ut också. Därtill kan maskinerna köras längre utan att plötsliga driftbrott uppstår. För verkstäder som är allvarliga med att upprätthålla högsta standard i sitt arbete med aluminiumprofiler, går det inte att ignorera kopplingen mellan bladval och den totala produktiviteten.

Kalibreringssystem för CNC-metalskärningsmaskiner

Att få CNC-maskiner för metallskärning korrekt kalibrerade spelar stor roll för att upprätthålla precision, särskilt när de körs i full fart inom massproduktion. Hur exakta skärningarna blir beror till stor del på om någon gör det manuellt eller låter systemet hantera det automatiskt. Det finns många olika kalibreringsalternativ dessa dagar, från helt automatiserade inställningar till de gamla hederliga manuella justeringarna, och de gör verkligen en skillnad i hur väl skärningen fungerar. När verkstäder följer regelbundna kalibreringsrutiner får de bättre maskinprestanda överlag och komponenterna slits mindre snabbt. Maskinerna behåller sin precision längre också, vilket innebär färre problem med utbyten. Verkstäder som håller en gedigen kalibreringsrutin rapporterar renare skärningar dag efter dag, och deras utrustning håller i många år längre än hos de som hoppar över regelbundna kontroller. Slutsatsen? Korrekt kalibrering ger stora fördelar vad gäller produktionens kvalitet och hur mycket pengar som sparas på lång sikt.

Materialkompatibilitet och skärningskapacitet

Hantering av mångfaldiga Av aluminium Extrusionsutrustning

CNC-maskiner måste ha riktig mångsidighet för att hantera alla slags aluminiumprofiler, från grundläggande former till de skräddarsydda konstruktionerna som utmanar tillverkningens gränser. När man arbetar med dessa maskiner innebär anpassning till varierande specifikationer att man säkerställer korrekta skärresultat över olika jobb. Materialkompatibilitet spelar också en stor roll, särskilt med de olika legeringar som används i extruderingsprocesser. Denna kompatibilitet påverkar både hur mycket produkt som kan produceras (utbyte) och hur lång tid det tar att framställa den. Tillverkare som överväger sina alternativ bör fokusera på CNC-system som kan hantera olika material utan att kompromissa med prestandan. Om man ser på vad som sker i industrin nuförtiden innebär bättre materialkompatibilitet färre problem under produktionen och förbättrad effektivitet i stort. Med allt mer komplexa och varierande aluminiumprofiler har förmågan att växla mellan olika material utan större justeringar blivit praktiskt taget obligatoriskt för de flesta tillverkare som försöker behålla sin konkurrenskraft.

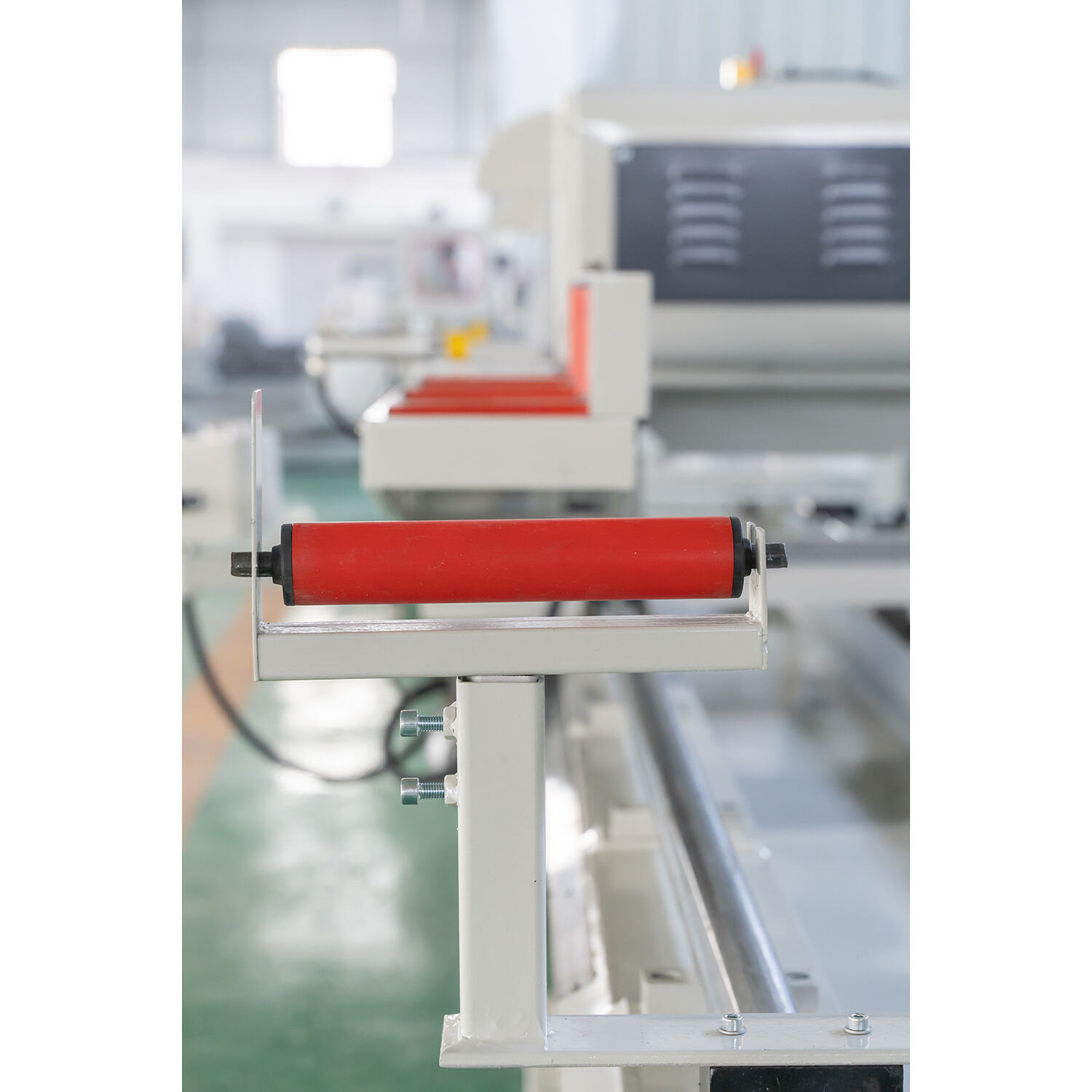

Integration av plåtmetallprofilmaskin

Plåtprofileringsmaskiner måste passa in ordentligt i befintliga arbetsflöden om vi vill ha bättre operativ effektivitet. När dessa maskiner integreras smidigt med det som redan sker på verkstadsplanet blir produktionen snabbare och renare, vilket innebär att fler delar produceras per timme. Det spelar stor roll att känna till exakt vad varje maskin kan göra när man väljer utrustning till olika arbetsuppgifter. En laseravskärningsmaskin fungerar ju inte lika bra för tryckoperationsarbeten. Att välja rätt maskin till rätt uppgift leder till påtagliga produktivitetsvinster och samtidigt pengar på sikt. Fabriksstatistik visar att korrekt integration ofta ökar produktionen med cirka 15–20 %, beroende på hur väl allt fungerar tillsammans. Smart planering kring var och hur man kopplar in dessa maskiner gör en stor skillnad i verksamhetens vardag. Tillverkare som tar detta på allvar upplever färre flaskhalsar och mindre väntetid mellan olika processer.

Automation och CNC-teknikintegration

CNC-metallskärmningsmaskinprogrammeringens flexibilitet

Flexibiliteten som är inbyggd i CNC-programmering gör all skillnad när man arbetar med komplicerade metallskärningar utan att behöva ständigt omkonfigurera utrustningen. Maskiner som är utrustade med anpassningsbara programmeringssystem kan hantera ett brett utbud av olika profilstorlekar och former, vilket verkligen ökar arbetskapaciteten. De flesta verkstäder förlitar sig på standardprogrammeringsspråk som G-kod och M-kod i sin dagliga verksamhet. Dessa kodsytem ger operatörerna ett gediget grepp om skärprocesserna, vilket gör det möjligt att uppnå exakta resultat som eftersträvas. Ta som exempel en verkstad som specialiserar sig på detaljerade metallkomponenter. När de bytte till en mer flexibel CNC-programmering minskade konfigurationstiden markant och behovet av manuella justeringar under produktionsserier blev mycket mindre. Slutsatsen? Tillverkare rapporterar tydliga förbättringar vad gäller produktionsvolym och hur exakta produkterna blir över flera produktioncykler.

Jämförelse mellan Aluminium Guillotinskärning och Foliedragskärningsmetoder

Att jämföra aluminiumskärning med giljotin mot folieembossning visar stora skillnader i hur effektiva metoderna är och vilka typer av arbeten de passar bäst för. Giljotinskar är snabba maskiner som hanterar raka snitt mycket bra, vilket gör dem perfekta för saker som kantning av plåtar eller panelskärning. Folieembossning däremot är överlägsen när det gäller komplicerade former och fina detaljer, tänk på de där eleganta loggorna eller dekorativa mönstren vi ser på förpackningsmaterial. Kostnadsmässigt ser ekvationen annorlunda ut också. Inställning av giljotiner tar kort tid och slösar mindre material under drift, vilket gör att företag sparar pengar där. Men när precision är viktigast, till exempel vid tillverkning av komponenter till medicinska apparater eller luftfartsdelar, blir den extra kostnaden för folieembossning värd besväret. De flesta tillverkare förlitar sig på giljotiner för stora serier där hastighet spelar roll, medan de spar folieembossningar för specialtillämpningar där varje mått måste vara absolut kritiskt. Att hitta rätt balans mellan båda metoderna hjälper fabriker att maximera sin produktion utan att slösa resurser i onödan.

Säkerhetsfunktioner och driftseffektivitet

Nödstoppmekanismer för aluminiumssåg

Nödstoppssystemet är verkligen viktigt för att upprätthålla arbeters säkerhet vid sågning av aluminium. Om något går fel gör dessa stopp att personer kan stänga av sågen omedelbart, vilket minskar riskerna för olyckor avsevärt. De flesta maskiner är utrustade med antingen tryckknapp eller dragkedjessystem. Dessa enheter måste klara stränga säkerhetstester innan installation, så att de fungerar snabbt och tillförlitligt när det behövs allra mest. Vissa verkstäder installerar till och med flera stopppunkter längs maskinramen bara för att vara extra försiktiga med arbetarskyddet under höghastighetsoperationer.

Data om arbetsmiljö visar att maskiner med bra nödstoppssystem minskar arbetsplatsolyckor ganska mycket. Enligt nyligen publicerade studier från Tidskriften för Arbetsmiljö förra året, så sjunker olycksfrekvensen med cirka 30 % på arbetsplatser som installerar dessa säkerhetsmekanismer. När man tänker efter är det ganska logiskt. Att installera rätt säkerhetsfunktioner under maskinoperationer handlar inte längre bara om att följa regler. Det fungerar faktiskt för att hålla anställda säkra och samtidigt göra hela arbetsmiljön mycket säkrare för alla inblandade.

Ergonomisk design i högvolymeproduktionsmiljöer

I högvolymproducerande miljöer är en ergonomisk design avgörande för att minska operatörsutmattning och öka produktiviteten. Genom att införliva viktiga element som justerbara arbetsstationer och användarvänliga gränssnitt kan maskiner betydligt förbättra operatörens bekvämlighet och effektivitet. Sådana designlösningar stödjer en mer naturlig ställning, vilket minskar belastningen på arbetare som utför upprepade uppgifter.

Studier bekräftar det som många arbetstagare redan känner till beträffande ergonomi. Maskiner som är utformade med korrekt ergonomi har visat sig minska arbetsplatskador med cirka 20 % enligt forskning som publicerades i Applied Ergonomics Journal förra året. När arbetsplatser fokuserar på ergonomi tenderar anställda att vara nöjdare med sina jobb också. Dessutom sker ofta en märkbar ökning av produktiviteten och färre defekter i färdiga produkter. Företag som investerar i bättre designade verktyg och utrustning får i regel synliga resultat. Arbetstagare förblir friskare, tar färre sjukdagar och uppnår generellt mer utan att känna sig lika trötta eller stressade vid slutet av sina arbetspass. De långsiktiga besparingarna från dessa förändringar överstiger vanligtvis de initiala investeringskostnaderna.