पीवीसी प्रोफाइल कटिंग मशीन की यांत्रिकी को समझना

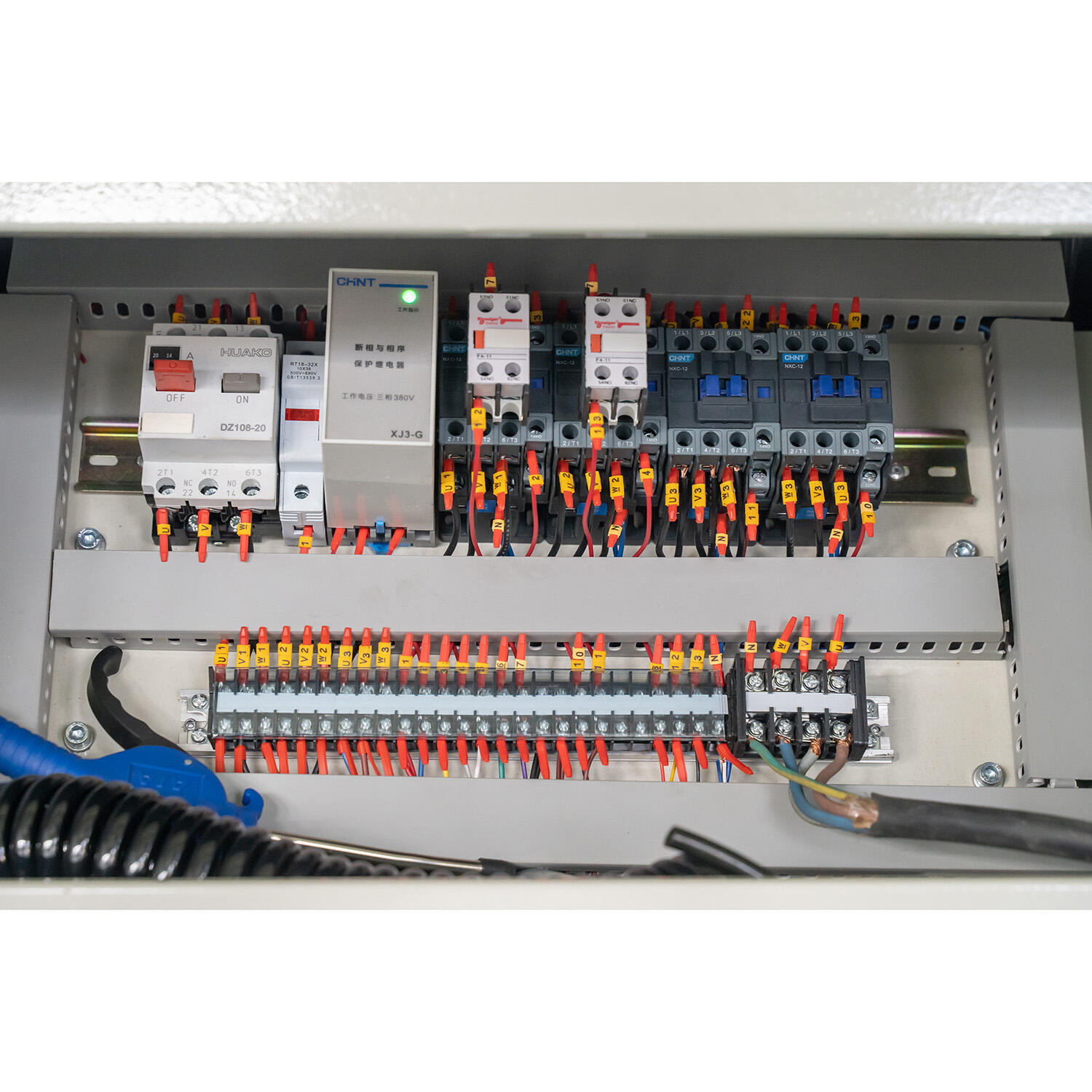

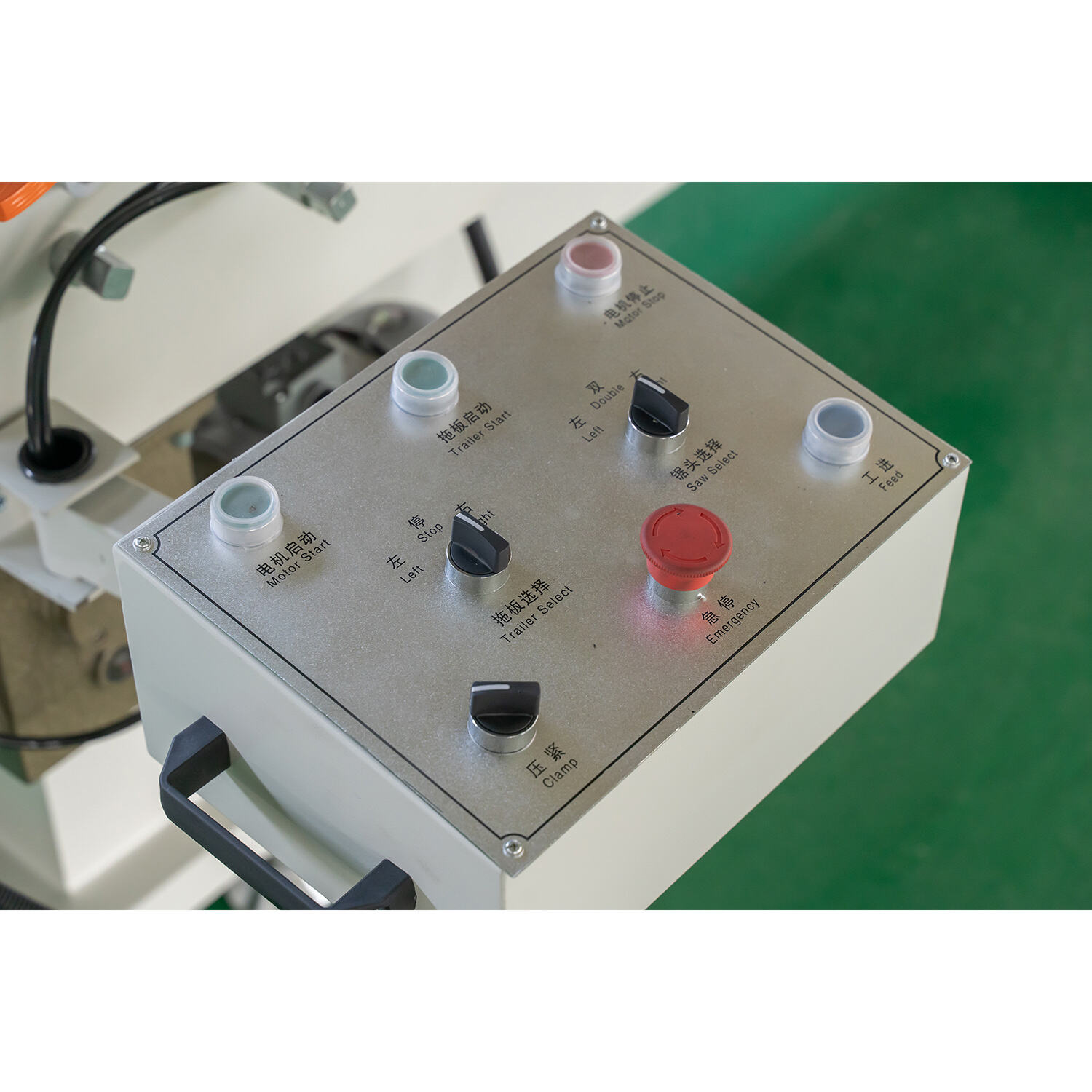

के यांत्रिकी को समझना पीवीसी प्रोफाइल कटिंग मशीनें उनके मुख्य घटकों, जैसे कटिंग ब्लेड, मोटर और फ्रेम की जांच शामिल है। प्रत्येक घटक मशीन के संचालन के लिए अनिवार्य है:

- काटने का ब्लेड : ब्लेड पrecise कटिंग के लिए महत्वपूर्ण है; इसकी तीक्ष्णता और सहनशीलता अंतिम उत्पाद की गुणवत्ता पर सीधे प्रभाव डालती है। इसे ऑप्टिमल स्थिति में रखने के लिए नियमित रखरखाव आवश्यक है।

- मोटर : मोटर पूरे सिस्टम को चालू रखती है, यह सुनिश्चित करती है कि चाकू कार्य करने में कुशल रहे। इसकी प्रदर्शन यंत्र की गति और सटीकता पर प्रभाव डालती है, जो उच्च उत्पादकता के लिए महत्वपूर्ण है।

- फ्रेम : फ़्रेम स्थिरता प्रदान करता है, जो कम्पन को कम करता है जो सटीकता को प्रभावित कर सकता है। कटिंग प्रक्रिया के दौरान सटीकता को बनाए रखने के लिए यह महत्वपूर्ण है।

इन घटकों का नियमित रूप से रखरखाव किया जाना चाहिए ताकि उनकी आयु बढ़े, अच्छी देखभाल के साथ वे कई सालों तक चल सकते हैं, कटिंग प्रक्रिया में दक्षता और सटीकता में वृद्धि करते हुए।

CNC तकनीक की भूमिका सटीक कटिंग में

सीएनसी प्रौद्योगिकी सटीक कटिंग में सुधार करने में एक परिवर्तनकारी भूमिका निभाती है पीवीसी प्रोफाइल कटिंग मशीनें । कटिंग प्रक्रिया को स्वचालित करके, सीएनसी मैनुअल संचालन से जुड़ी मानव त्रुटियों को बहुत कम कर देता है। पीवीसी कटिंग मशीनों में सीएनसी प्रौद्योगिकी को लागू करना एल्युमीनियम प्रोफाइल कटिंग मशीनों में इसके अनुकूलन के समानांतर है:

- सटीकता में वृद्धि : CNC प्रणाली अनुपम सटीकता योग्य करती हैं, ठीक प्रोग्रामित मार्गों का पालन करके, जिससे स्थिर कट आते हैं।

- कम अपशिष्ट : CNC तकनीक द्वारा दी गई सटीकता का अर्थ है कम उपकरण बरबादी, जो लागत और संसाधनों की बचत करती है।

- परिचालन दक्षता : सांख्यिकी इस बात पर इशारा करती हैं कि पारंपरिक तरीकों की तुलना में CNC तकनीक का उपयोग करने पर संचालन दक्षता में 40% तक की वृद्धि हो सकती है।

यह उन्नति यह दर्शाती है कि तकनीक को स्वीकार करने से उत्पादन प्रक्रियाओं में महत्वपूर्ण सुधार हो सकता है, जिससे बेहतर उत्पाद गुणवत्ता और बढ़ी हुई प्रतिस्पर्धा का फायदा होता है।

PVC और एल्यूमिनियम प्रोफाइल मशीनों के बीच अंतर

PVC और एल्यूमिनियम प्रोफाइल कटिंग मशीनों के बीच विशेष अंतरों को समझना उपयुक्त उपकरण चुनने के लिए महत्वपूर्ण है। ये अंतर कटिंग प्रक्रियाओं और मशीन सेटअप में पड़ोसी रूप से उत्पन्न होते हैं:

- सामग्री गुण : PVC हल्का और लचीला होता है, जबकि एल्यूमिनियम कठोर और भारी होता है। यह मशीन डिज़ाइन पर प्रभाव डालता है; उदाहरण के लिए, PVC मशीनें लचीलापन पर ध्यान केंद्रित करती हैं, जबकि एल्यूमिनियम मशीनें बल और स्थिरता पर केंद्रित होती हैं।

- कटिंग ब्लेड : PVC के लिए ब्लेड आमतौर पर एल्यूमिनियम की तुलना में कम मजबूत होते हैं, क्योंकि PVC एल्यूमिनियम की तुलना में मुलायम होता है।

- गति और सटीकता : PVC मशीनें आमतौर पर उच्च गति पर काम करती हैं क्योंकि सामग्री हल्की होती है, लेकिन कटिंग की गुणवत्ता सुनिश्चित करने के लिए अक्सर दक्षता की जाँच की आवश्यकता होती है।

UFACTURER निर्देशों और तकनीकी संसाधनों में इन अंतरों का प्रमाण दिया गया है, जो विशेष उपकरणों की आवश्यकता को चुनने के लिए महत्वपूर्ण है, जो विशिष्ट सामग्री की आवश्यकताओं को ध्यान में रखते हैं।## चरम प्रदर्शन के लिए महत्वपूर्ण रखरखाव

चाकू की तीक्ष्णता और संरेखण की जाँच

पीवीसी प्रोफाइल काटने के दौरान काटने वाले ब्लेड को तेज और सही ढंग से संरेखित रखना ही अच्छी काटने की गुणवत्ता प्राप्त करने और मशीनों से अधिकतम प्रदर्शन प्राप्त करने में महत्वपूर्ण है। अधिकांश ऑपरेटरों को लगता है कि चाकू की तीक्ष्णता की जाँच हर 50 घंटे में करना उन मोटे धब्बों को पकड़ने में अच्छा काम करता है, इससे पहले कि वे कच्चे कटौती का उत्पादन शुरू करें, जो बाद में कोई नहीं करना चाहता। निर्माता आमतौर पर कुछ बुनियादी मार्गदर्शन प्रदान करता है कि किस तरह से संरेखण की जांच की जाती है, कुछ ऐसा जो बारीकी से पालन करने लायक है क्योंकि यहां तक कि मामूली असंगतताएं प्रोफाइल के बीच उन निराशाजनक असमान कटौती का परिणाम देगी। कई अनुभवी तकनीशियन वास्तव में एक नई ब्लेड स्थापित करने के तुरंत बाद ब्लेड संरेखण की दोहरी जांच करने का सुझाव देते हैं। यह अतिरिक्त कदम मशीन के घटकों पर अनावश्यक तनाव से बचने में मदद करता है और सड़क पर समय बचाता है जब अप्रत्याशित खराबी वास्तव में उत्पादन कार्यक्रमों को बाधित कर सकती है।

स滑ूनियन और धूल हटाने की रणनीतियां

पीवीसी वेल्डिंग मशीनों पर सही मात्रा में स्नेहक प्राप्त करने से उनकी सुचारूता बनी रहती है और समय के साथ अनावश्यक पहनने से बचा जाता है। अधिकांश निर्माता भागों को महीने में लगभग एक बार तेल लगाने की सलाह देते हैं, हालांकि कुछ मैनुअल उपयोग की स्थिति के आधार पर अलग-अलग अंतराल का सुझाव दे सकते हैं। धूल का जमाव इन मशीनों के लिए एक और बड़ी चिंता है क्योंकि कण हर जगह पहुंचते हैं और उनके प्रदर्शन को खराब करते हैं। नियमित सफाई यहाँ बहुत मायने रखती है। HEPA फिल्ट्रेशन के साथ एक अच्छा वैक्यूम चमत्कार करता है, या कभी-कभी लोग जिद्दी मलबे को उड़ाने के लिए संपीड़ित हवा का उपयोग करते हैं। उद्योग के पेशेवर आम तौर पर इस बात से सहमत हैं कि हर कार्यदिवस के अंत में तेजी से धूल साफ करने से सब कुछ बिना किसी आश्चर्य के सबसे अच्छा काम करता रहता है।

फीड रेट सेंसर की कैलिब्रेशन

फीड रेट सेंसर को ठीक से कैलिब्रेट करने से कटौती की गुणवत्ता में सुधार होता है और सीएनसी एल्यूमीनियम काटने वाली मशीनों को उच्चतम प्रदर्शन पर चलाना होता है। यह प्रक्रिया जटिल नहीं है अगर सही तरीके से की जाए। काम के लिए सही कैलिब्रेशन उपकरण ढूंढकर शुरू करें, फिर उन सेंसरों को मैनुअल के अनुसार ट्विक करें। समायोजन के बाद, यह देखने के लिए कुछ परीक्षण कट चलाएं कि सब कुछ वास्तव में कितना सटीक है। जब दुकानें नियमित कैलिब्रेशन कार्यक्रमों का पालन करती हैं, तो वे अपनी विनिर्माण प्रक्रियाओं से बहुत बेहतर परिणाम देखने की प्रवृत्ति रखते हैं। कम बर्बादी और सख्त सहिष्णुता अपवाद के बजाय मानक बन जाती है। उद्योग के आंकड़े कुछ बहुत ही आकर्षक भी दिखाते हैं। ऐसी दुकानें जो सेंसर कैलिब्रेशन को अपने नियमित रखरखाव का हिस्सा बनाती हैं, वे आमतौर पर परिचालन दक्षता को लगभग 20% तक बढ़ा देती हैं। इस तरह का सुधार उत्पादन के दौरान तेजी से बढ़ता है, जिससे अच्छी कैलिब्रेशन प्रथाएं समय निवेश के लायक होती हैं।

गति बनाम कट गुणवत्ता को संतुलित करना

पीवीसी प्रसंस्करण मशीनों से सर्वश्रेष्ठ प्राप्त करने के लिए कितनी तेजी से हम काटते हैं और उन कटौती की गुणवत्ता के बीच सही मिश्रण प्राप्त करना बहुत मायने रखता है। जब ऑपरेटर काटने की गति को समायोजित करते हैं, तो वे अंतिम उत्पाद की गुणवत्ता को भी सीधे प्रभावित करते हैं। चीजों को बहुत तेजी से धक्का दें और हम कच्चे किनारों और कम सटीक कटौती के साथ समाप्त हो जाते हैं। कई दुकानें वास्तव में चीजों को धीमा कर देती हैं जब मोटी सामग्री या कठिन सामग्री के साथ काम करते हैं सिर्फ एक बेहतर खत्म पाने के लिए। सामग्री यहाँ बहुत मायने रखती है। मोटी या कठोर प्लास्टिक को धीमी गति की आवश्यकता होती है, जबकि नरम वाले गुणवत्ता को त्यागने के बिना तेजी से चल सकते हैं। एक दुकान ने अलग-अलग सामग्री के आधार पर अपनी मशीनों को समायोजित करने के बाद वास्तविक सुधार देखा। उन्होंने कुछ समय विभिन्न गति का परीक्षण किया जब तक कि उन्होंने प्रत्येक कार्य के लिए सबसे अच्छा काम करने वाला नहीं पाया।

सामग्री की मोटाई और ब्लेड का चयन

पीवीसी प्रोफाइल के साथ काम करते समय, उनकी मोटाई वास्तव में यह तय करती है कि काटने के दौरान किस प्रकार के ब्लेड का उपयोग किया जाना चाहिए। अच्छे परिणाम प्राप्त करने के लिए सामग्री की मोटाई के आधार पर काम के लिए सही ब्लेड ढूंढना पड़ता है। इसे इस तरह से लें: पतले ब्लेड हल्के काम के लिए काफी अच्छे हैं, लेकिन जब भारी काम के प्रोफाइल के साथ काम करते हैं जो अधिक घनत्व रखते हैं, तो कुछ भी उन मजबूत मोटी ब्लेड को नहीं हराता जो बिना पसीने के काम करते हैं। अधिकांश अनुभवी पेशेवर किसी को भी अपनी दुकान की प्रथाओं के बारे में पूछते हैं कि कुछ कार्यों के लिए विशेष रूप से बनाए गए ब्लेड में निवेश करने से तैयार उत्पादों पर बहुत साफ किनारे होते हैं। जो भी व्यक्ति सामान्य प्रयोजन के ब्लेडों को विशेष प्रोफाइल मोटाई के अनुरूप ब्लेडों से बदलने का प्रयास करता है, वह पहले से जानता है कि समय के साथ कितना बेहतर कटौती होती है और कितना कम कचरा जमा होता है। निचली रेखा सरल बनी हुई है, हालांकि जटिल ध्वनि वाली चीजों को एक तरफ रखकर गलत ब्लेड चुनें और हर कोई बाद में कीमत चुकाएगा।

साफ किनारों के लिए तापमान नियंत्रण

सही तापमान प्राप्त करना सामग्री को पिघलाने के बिना साफ कटौती करने में सभी अंतर बनाता है। जब ऑपरेटर तापमान को नियंत्रण में रखते हैं, तो वे उन अच्छे चिकनी किनारों के साथ समाप्त होते हैं जो हर कोई चाहता है। अधिकांश दुकानदार जानते हैं कि कुछ तापमान सीमाओं के भीतर रहने से सामग्री बहुत गर्म होने से बचती है और अंतिम उत्पाद को बर्बाद कर देती है। पीवीसी काटने के साथ दिन-रात काम करने वाले लोग किसी से भी जो पूछता है, वह खराब गर्मी प्रबंधन से आने वाली समस्याओं के बारे में बताएगा। वे स्वयं देख रहे हैं कि कैसे तापमान को नियंत्रित करने से उत्पाद बेहतर दिखते हैं और जले हुए या मोटे भागों से कम कचरा निकलता है। किसी भी गुणवत्ता वाले पीवीसी काम के बारे में गंभीरता से, तापमान नियंत्रण में महारत हासिल करना न केवल महत्वपूर्ण है बल्कि यह सुनिश्चित करने के लिए बिल्कुल आवश्यक है कि प्रत्येक कट मानक को पूरा करे।

धूम्रपान के प्रबंधन के लिए वेंटिलेशन

पीवीसी सामग्री के साथ काम करते समय अच्छी वेंटिलेशन बहुत महत्वपूर्ण है क्योंकि यह उन अप्रिय धुएं से छुटकारा पाने में मदद करता है जो प्रसंस्करण के दौरान जमा हो सकते हैं। उचित वायु प्रवाह के बिना, श्रमिक सभी प्रकार की बुरी चीजों जैसे कि VOC और अन्य खतरनाक रसायनों को सांस लेते हैं जो कार्यशाला में घूमते हैं। ओएसएचए जैसी सुरक्षा एजेंसियों के पास कारखानों में हवा कितनी साफ होनी चाहिए, इसके बारे में सख्त नियम हैं, जिसका अर्थ है कि व्यवसायों को उचित वेंटिलेशन में निवेश करना चाहिए यदि वे अनुपालन में बने रहना चाहते हैं। जो कंपनियां इन आवश्यकताओं का पालन करती हैं, उन्हें वास्तविक लाभ मिलता है। मेरे पास से सड़क पर प्लास्टिक निर्माण संयंत्र को लें - जब से उन्होंने पिछले साल बेहतर निकास प्रणाली स्थापित की, उनके सांस लेने की समस्याओं से संबंधित बीमारियों के दिन लगभग आधे हो गए। यह समझ में आता है, क्योंकि कोई भी अपने काम को करने के लिए जल्दी सेवानिवृत्ति में खुद को नहीं खाँसी करना चाहता है।

आग से बचाव लालिमा युक्त सामग्रियों के साथ

पीवीसी के साथ काम करते समय, जो बहुत आसानी से आग लग जाती है, अच्छी अग्नि सुरक्षा प्रक्रियाओं के होने से बहुत मायने पड़ता है। सही उपकरण प्राप्त करने से काटने के काम करते समय आग से बचाव में बहुत फर्क पड़ता है। कार्यक्षेत्र के चारों ओर अग्निरोधी पर्दे और स्वचालित बंद करने वाले स्विच वास्तव में दुर्घटनाओं को होने से पहले रोकने में मदद करते हैं। पीवीसी के प्रसंस्करण के कारखानों में जो होता है, उससे पता चलता है कि खराब अग्नि प्रबंधन से ज्यादातर समय गंभीर समस्याएं होती हैं। हमने देखा है कि चोटें लगती हैं और महंगी उपकरण नष्ट हो जाते हैं क्योंकि किसी ने बुनियादी सुरक्षा नियमों का पालन नहीं किया। अनुभव से, हम जानते हैं कि आपात स्थितियों के लिए तैयार रहना और उन सुरक्षा निर्देशों का पालन करना वैकल्पिक नहीं है यह किसी के लिए भी आवश्यक है जो नियमित रूप से इस सामग्री से निपटता है।

सुरक्षा उपकरण की आवश्यकता

पीवीसी काटते समय श्रमिकों को आवश्यक सुरक्षा उपकरण पहनने के लिए प्रेरित करना कार्यस्थलों को सुरक्षित रखने के लिए एक प्रमुख चिंता बनी हुई है। मोटे दस्ताने, आंखों की सुरक्षा और चेहरे की सुरक्षा सहित उचित व्यक्तिगत सुरक्षा उपकरण, कर्मचारियों को खतरनाक उड़ने वाले मलबे से बचाता है। ज्यादातर दुकानों में नियम हैं जो इन चीजों की आवश्यकता है वैसे भी, तो अनुपालन उन मशीनों के पास काम करने वाले किसी के लिए वैकल्पिक नहीं है। सुरक्षा विशेषज्ञ अक्सर इस बात पर जोर देते हैं कि कंपनियों को नियमित रूप से यह जांचना चाहिए कि उनका वर्तमान उपकरण आधुनिक मानकों को पूरा करता है या नहीं, क्योंकि नई सामग्री लगातार सामने आती रहती है जो पुराने संस्करणों की तुलना में बेहतर सुरक्षा प्रदान करती है। जबकि गुणवत्तापूर्ण सुरक्षा उपकरण खरीदना निश्चित रूप से कानूनी दायित्वों को पूरा करने में मदद करता है, कई संयंत्र प्रबंधकों को लगता है कि अच्छी तरह से सुसज्जित श्रमिक काम पर अधिक सुरक्षित महसूस करते हैं, जो कम दुर्घटनाओं और सामान्य रूप से खुश कर्मचारी के साथ समय के साथ अनुवाद करता है।

PVC बजाय एल्यूमिनियम काटने वाली मशीन कार्यवाही

पीवीसी के लिए काटने की प्रक्रियाएं एल्यूमीनियम के साथ जो हम देखते हैं उससे काफी अलग हैं क्योंकि ये सामग्री एक ही तरह से व्यवहार नहीं करती हैं। पीवीसी मूलतः एक थर्मोप्लास्टिक है, इसलिए यह अधिक आसानी से झुकता है लेकिन काटने के दौरान तापमान का सावधानीपूर्वक प्रबंधन करने की आवश्यकता होती है ताकि किसी अपरिचित चीज़ में पिघलने से बचा जा सके। दूसरी ओर एल्यूमीनियम काफी कठिन पदार्थ है, और जब इसे गलत तरीके से गर्म किया जाता है तो यह हर जगह विकृत हो जाता है। पीवीसी के काम के लिए, अधिकांश दुकानें कम तापमान पर अपने काटने के उपकरण चलाती हैं और गति सेटिंग्स को समायोजित करती हैं क्योंकि यह सामग्री धातु के रूप में कठिन नहीं है। हालांकि, एल्यूमीनियम के साथ काम करते समय, कई निर्माता कठोरता को संभालने और चिपके बिना साफ किनारों का उत्पादन करने के लिए विशेष बिट्स से लैस सीएनसी मशीनों पर बहुत अधिक भरोसा करते हैं। यह देखने में कि चीजें कितनी देर लगती हैं, वास्तव में शोध से पता चलता है कि पीवीसी कट के लिए सेटअप कुल मिलाकर कम समय लेता है एल्यूमीनियम के काम की तुलना में जो कट से पहले और बाद में अतिरिक्त चरणों की आवश्यकता होती है, जिसमें गहन सफाई प्रक्रियाएं शामिल हैं जो वास्तव में कोई भी करने में आनंद नहीं लेता है।

लेज़र और प्लाज़्मा प्रणालियों पर फायदे

लेजर और प्लाज्मा विकल्पों के मुकाबले पीवीसी काटने की तकनीक को देखते हुए कुछ वास्तविक फायदे सामने आते हैं जिन पर विचार करने लायक है। लागत यहाँ बहुत मायने रखती है। लेजर और प्लाज्मा कटर के विपरीत जो बिजली का उपभोग करते हैं और निरंतर रखरखाव की आवश्यकता होती है, पीवीसी कटर पर्स के सामने चीजों को सरल रखते हैं। ये मशीनें सभी प्रकार के कामों के लिए बहुत अच्छी तरह से काम करती हैं निर्माण स्थलों से लेकर पाइप स्थापना तक बिना उन फैंसी सुरक्षा सावधानियों की आवश्यकता के जो उच्च ऊर्जा वाले उपकरणों के साथ मानक हैं। वास्तविक दुनिया के परीक्षण भी इसका समर्थन करते हैं। विशेष रूप से पीवीसी पाइप जैसे गैर-चालक पदार्थों के साथ काम करते समय, ये काटने वाले उपकरण ऑपरेटरों के लिए जीवन को आसान बनाते हैं जबकि तीव्र गर्मी प्रणालियों से उत्पन्न जोखिमों को कम करते हैं। कई कार्यशालाओं ने केवल इसलिए स्विच किया है क्योंकि उनके बजट लेजर या प्लाज्मा सेटअप के रखरखाव के चल रहे खर्चों को संभाल नहीं सकते थे।

वेल्डिंग और बेंडिंग उपकरणों के साथ एकीकरण

जब निर्माता पीवीसी काटने वाली मशीनों को वेल्डिंग और झुकने वाले उपकरण के साथ जोड़ते हैं, तो उन्हें उत्पादन वातावरण मिलता है जहां सब कुछ एक साथ सुचारू रूप से बहता है, जिससे संचालन बेहतर होता है और उच्च गुणवत्ता वाले उत्पाद उत्पन्न होते हैं। वास्तविक लाभ इस बात से आता है कि इन एकीकृत प्रणालियों से श्रमिकों को विभिन्न स्टेशनों के बीच सामग्री को स्थानांतरित करने में लगने वाले समय में कमी आती है, और यह निचले रेखा पर वास्तविक बचत में अनुवाद करता है। विनिर्माण क्षेत्र के कई व्यवसाय अब इस मार्ग पर जा रहे हैं क्योंकि वे सभी काटने, वेल्डिंग और झुकने के चरणों के दौरान सटीकता या श्रमिक सुरक्षा का त्याग किए बिना तेजी से उत्पादन चाहते हैं। उदाहरण के लिए जर्मनी की कुछ कंपनियां लें जिन्होंने हाल ही में इस प्रकार की संयुक्त प्रणालियों को स्थापित किया है। पीवीसी काटना काटने के तुरंत बाद वेल्डिंग स्टेशन में स्वचालित रूप से डाला जाता है, फिर सीधे झुकने की प्रक्रिया में जाता है। क्या हुआ? उत्पादन में काफी वृद्धि होती है जबकि उत्पाद स्थिरता पूरे उत्पादन लाइनों में ठोस बनी रहती है।

विषय सूची

- पीवीसी प्रोफाइल कटिंग मशीन की यांत्रिकी को समझना

- CNC तकनीक की भूमिका सटीक कटिंग में

-

PVC और एल्यूमिनियम प्रोफाइल मशीनों के बीच अंतर

- चाकू की तीक्ष्णता और संरेखण की जाँच

- स滑ूनियन और धूल हटाने की रणनीतियां

- फीड रेट सेंसर की कैलिब्रेशन

- गति बनाम कट गुणवत्ता को संतुलित करना

- सामग्री की मोटाई और ब्लेड का चयन

- साफ किनारों के लिए तापमान नियंत्रण

- धूम्रपान के प्रबंधन के लिए वेंटिलेशन

- आग से बचाव लालिमा युक्त सामग्रियों के साथ

- सुरक्षा उपकरण की आवश्यकता

- PVC बजाय एल्यूमिनियम काटने वाली मशीन कार्यवाही

- लेज़र और प्लाज़्मा प्रणालियों पर फायदे

- वेल्डिंग और बेंडिंग उपकरणों के साथ एकीकरण