सटीकता और काटने की सटीकता मानक

ब्लेड की गुणवत्ता की भूमिका एल्युमीनियम प्रोफाइल कटिंग में

जब एल्युमीनियम प्रोफाइल काटने की बात आती है, तो ब्लेड की गुणवत्ता साफ और सटीक परिणाम पाने में बहुत मायने रखती है। बेहतर ब्लेड जल्दी घिसते नहीं हैं और काटे जा रहे पदार्थ के किनारे ज़्यादा चिकने छोड़ देते हैं, जिसका मतलब है कि काम बिना किसी रुकावट के तेज़ी से हो जाता है। उदाहरण के लिए, कार्बाइड कोटेड ब्लेड या हाई स्पीड स्टील से बने ब्लेड लें, ये बदलने से पहले काफ़ी लंबे समय तक चलते हैं और नियमित दुकान संचालन के दौरान इनकी देखभाल की ज़रूरत भी कम होती है। उद्योग के जानकार बताते हैं कि अच्छी गुणवत्ता वाले ब्लेड पर पहले से पैसा खर्च करने से लंबे समय में पैसे की बचत होती है क्योंकि स्क्रैप सामग्री कम बर्बाद होती है और तैयार उत्पाद भी बेहतर दिखते हैं। इसके अलावा, मशीनें बिना किसी अप्रत्याशित खराबी के लंबे समय तक चलती रहती हैं। जो दुकानें अपने एल्युमीनियम प्रोफाइल के काम में उच्चतम मानकों को बनाए रखने के लिए गंभीर हैं, उनके लिए ब्लेड के चुनाव और समग्र उत्पादकता के बीच के इस संबंध को नज़रअंदाज़ नहीं किया जा सकता।

CNC मेटल कटिंग मशीनों के लिए कैलिब्रेशन प्रणाली

सीएनसी मेटल कटिंग मशीनों को सही तरीके से कैलिब्रेट करना चीजों को सटीक रखने के लिए बहुत मायने रखता है, खासकर जब वे बड़े पैमाने पर उत्पादन में पूरी गति से चल रही हों। ये कट कितने सटीक होंगे, यह काफी हद तक इस बात पर निर्भर करता है कि कोई इसे हाथ से करता है या सिस्टम को इसे स्वचालित रूप से करने देता है। इन दिनों सभी प्रकार के कैलिब्रेशन विकल्प उपलब्ध हैं, पूरी तरह से स्वचालित सेटअप से लेकर पुराने ज़माने के अच्छे मैनुअल समायोजन तक, और वे वास्तव में इस बात में अंतर डालते हैं कि कटिंग वास्तव में कितनी अच्छी तरह काम करती है। जब दुकानें नियमित कैलिब्रेशन रूटीन का पालन करती हैं, तो उन्हें कुल मिलाकर बेहतर मशीन का प्रदर्शन देखने को मिलता है जबकि पुर्जे कम जल्दी खराब होते हैं। मशीनें लंबे समय तक तेज भी रहती हैं, जिसका मतलब है कि प्रतिस्थापन के साथ कम सिरदर्द। जो दुकानें अपने कैलिब्रेशन गेम को मजबूत रखती हैं, वे दिन-ब-दिन साफ कटाई की रिपोर्ट करती हैं, साथ ही उनके उपकरण उन लोगों की तुलना में कई साल तक चलते हैं जो नियमित जांच नहीं करते हैं।

सामग्री संगतता और कटिंग क्षमता

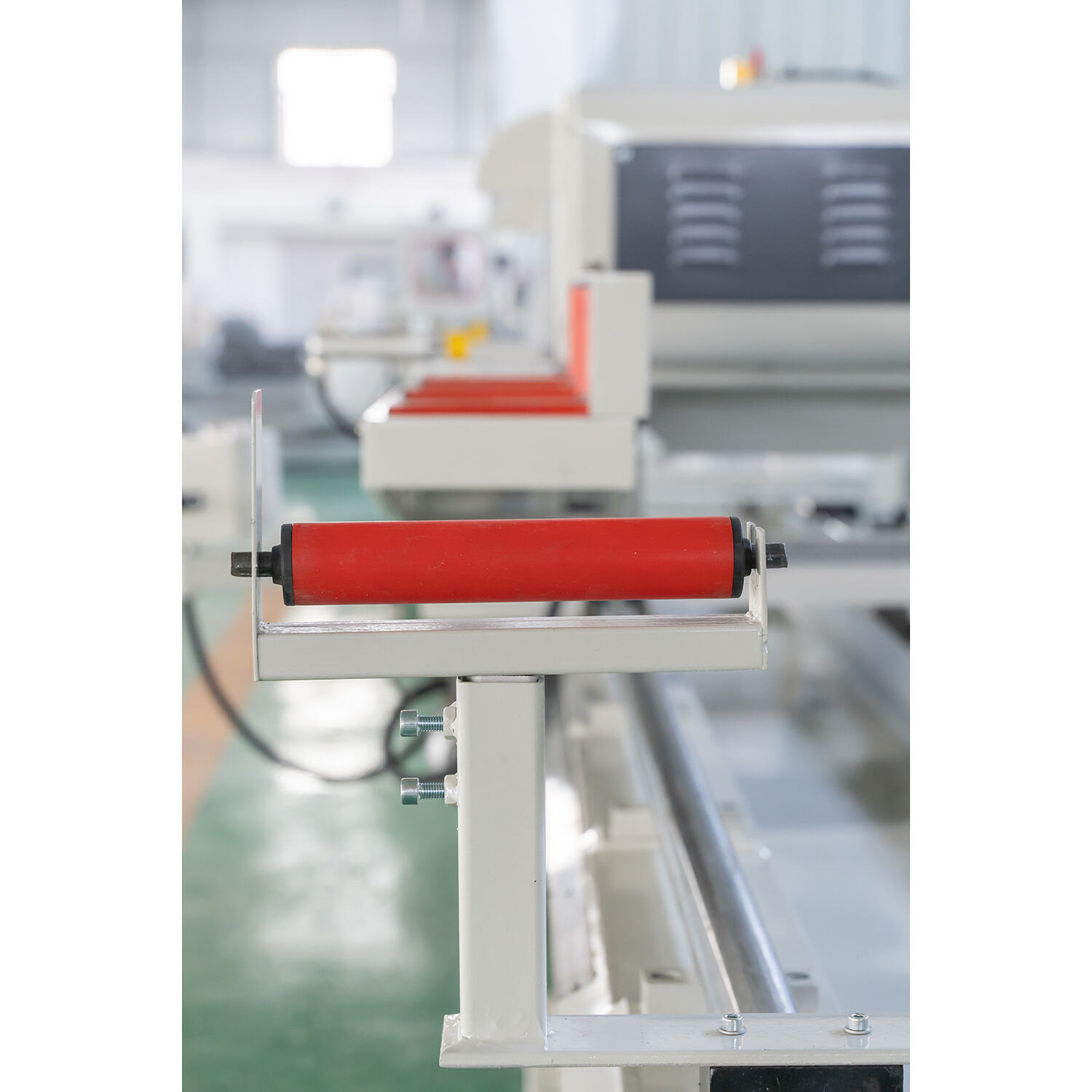

विविध को संभालना एल्यूमिनियम प्रोफाइल एक्सट्रशन उपकरण

सीएनसी मशीनों को सभी प्रकार के एल्यूमीनियम प्रोफाइल को संभालने के लिए वास्तविक बहुमुखी प्रतिभा की आवश्यकता होती है, बुनियादी आकृतियों से लेकर उन कस्टम डिज़ाइनों तक जो विनिर्माण की सीमाओं को आगे बढ़ाते हैं। इन मशीनों के साथ काम करते समय, अलग-अलग विशिष्टताओं के अनुकूल होने से विभिन्न कार्यों में उचित कटिंग परिणाम सुनिश्चित होते हैं। सामग्री की अनुकूलता भी बहुत मायने रखती है, विशेष रूप से एक्सट्रूज़न प्रक्रियाओं में उपयोग किए जाने वाले विभिन्न मिश्र धातुओं के साथ। यह अनुकूलता, उत्पाद की मात्रा (उपज दर) और उत्पादन में लगने वाले समय, दोनों को प्रभावित करती है। अपने विकल्पों पर विचार कर रहे निर्माताओं को ऐसे सीएनसी सिस्टम पर ध्यान केंद्रित करना चाहिए जो विभिन्न सामग्रियों को संभालने में सक्षम हों और साथ ही अच्छा प्रदर्शन भी प्रदान कर सकें। हाल ही में उद्योग में जो हो रहा है उसे देखते हुए, बेहतर सामग्री अनुकूलता का अर्थ है उत्पादन के दौरान कम परेशानी और कुल मिलाकर बेहतर दक्षता।

शीट मेटल प्रोफाइल मशीन एकीकरण पर विचार

यदि हम बेहतर परिचालन दक्षता चाहते हैं तो शीट मेटल प्रोफाइल मशीनों को वर्तमान वर्कफ़्लो में अच्छी तरह से फिट होना चाहिए। जब ये मशीनें कार्यशाला में पहले से चल रहे काम के साथ सुचारू रूप से एकीकृत हो जाती हैं, तो उत्पादन तेज और साफ-सुथरा हो जाता है, जिसका अर्थ है कि प्रति घंटे अधिक पुर्जे तैयार होंगे। विभिन्न कार्यों के लिए उपकरण चुनते समय यह जानना कि प्रत्येक मशीन क्या कर सकती है, बहुत मायने रखता है। आखिरकार, एक लेज़र कटिंग मशीन स्टैम्पिंग कार्यों के लिए उतनी अच्छी तरह से काम नहीं करेगी। मशीन और कार्य के बीच सही मिलान होने से समय के साथ पैसे की बचत के साथ-साथ उत्पादकता में वास्तविक लाभ होता है। फैक्ट्री के आँकड़े बताते हैं कि उचित एकीकरण अक्सर उत्पादन को लगभग 15-20% बढ़ा देता है, यह इस बात पर निर्भर करता है कि सब कुछ एक साथ कितनी अच्छी तरह काम करता है। इन मशीनों को कहाँ रखना और जोड़ना है, इस बारे में स्मार्ट योजना दिन-प्रतिदिन के कार्यों में बड़ा अंतर लाती है।

ऑटोमेशन और CNC तकनीकी जोड़ीबाजी

CNC मेटल कटिंग मशीन प्रोग्रामिंग लचीलापन

सीएनसी प्रोग्रामिंग में अंतर्निहित लचीलापन, जटिल धातु कटों पर काम करते समय, उपकरणों को लगातार पुनर्संयोजित किए बिना, बहुत फर्क डालता है। अनुकूलनीय प्रोग्रामिंग से सुसज्जित मशीनें विभिन्न आकार और आकृति वाले प्रोफाइलों की एक विस्तृत श्रृंखला को संभाल सकती हैं, जिससे काम कितनी तेजी से पूरा होता है, यह वास्तव में बढ़ जाता है। अधिकांश दुकानें अपने दैनिक कार्यों के लिए जी-कोड और एम-कोड जैसी मानक प्रोग्रामिंग भाषाओं पर निर्भर करती हैं। ये कोड प्रणालियाँ ऑपरेटरों को काटने की प्रक्रियाओं पर ठोस नियंत्रण प्रदान करती हैं, जिससे उन्हें वे सटीक परिणाम प्राप्त करने में मदद मिलती है जिनकी उन्हें आवश्यकता होती है। उदाहरण के लिए, एक ऐसी दुकान को लें जो विस्तृत धातु भागों में विशेषज्ञता रखती है। जब उन्होंने अधिक लचीली सीएनसी प्रोग्रामिंग अपनाई, तो सेटअप का समय नाटकीय रूप से कम हो गया और लोगों को उत्पादन के दौरान चीजों को मैन्युअल रूप से ठीक करने की बहुत कम आवश्यकता थी। निष्कर्ष? निर्माता अपने उत्पादन की मात्रा और विभिन्न उत्पादन चक्रों में उनके उत्पादों की सटीकता में उल्लेखनीय सुधार की रिपोर्ट करते हैं।

एल्यूमिनियम गिलोटीन शीरिंग बनाम फॉयल डाइ कटिंग विधियाँ

एल्युमीनियम गिलोटिन शियरिंग और फ़ॉइल डाई कटिंग की तुलना करने पर, दोनों विधियों की दक्षता और किस प्रकार के कार्यों के लिए वे सर्वोत्तम हैं, इस बारे में बड़े अंतर दिखाई देते हैं। गिलोटिन शियरर तेज़ मशीनें हैं जो सीधे कट को बहुत अच्छी तरह से संभालती हैं, जो उन्हें शीट मेटल ट्रिमिंग या पैनल कटिंग जैसे कार्यों के लिए बेहतरीन बनाता है। दूसरी ओर, जटिल आकृतियों और बारीक विवरणों पर काम करते समय फ़ॉइल डाई कटिंग बेहतरीन होती है, पैकेजिंग सामग्री में दिखाई देने वाले उन आकर्षक लोगो या सजावटी पैटर्न के बारे में सोचें। लागत का समीकरण भी अलग दिखता है। गिलोटिन सेटअप तैयार होने में कम समय लेते हैं और संचालन के दौरान कम सामग्री बर्बाद करते हैं, इसलिए कंपनियां पैसे बचाती हैं। लेकिन जब सटीकता सबसे ज़्यादा मायने रखती है, जैसे चिकित्सा उपकरण के पुर्जे या एयरोस्पेस के पुर्जे बनाना, तो फ़ॉइल डाई कटिंग का अतिरिक्त खर्च इसके लायक हो जाता है। ज़्यादातर निर्माता थोक ऑर्डर के लिए गिलोटिन का ही इस्तेमाल करते हैं जहाँ गति मायने रखती है, जबकि अपने फ़ॉइल कटर को उन विशिष्ट अनुप्रयोगों के लिए बचाते हैं जहाँ हर माप सही होना बेहद ज़रूरी है। दोनों विधियों के बीच यह संतुलन बनाने से दुकानों को अनावश्यक रूप से संसाधनों की बर्बादी किए बिना अपने उत्पादन को अधिकतम करने में मदद मिलती है।

सुरक्षा विशेषताएं और संचालन दक्षता

एल्यूमिनियम कटिंग सॉज़ के लिए आपातकालीन रोकथाम मेकेनिज़्म

एल्युमीनियम काटते समय कर्मचारियों की सुरक्षा के लिए आपातकालीन स्टॉप सिस्टम बेहद ज़रूरी है। अगर कुछ गड़बड़ हो जाए, तो ये स्टॉप उन्हें तुरंत आरी बंद करने में मदद करते हैं, जिससे दुर्घटना का जोखिम काफी कम हो जाता है। ज़्यादातर मशीनें पुश बटन या पुल कॉर्ड सिस्टम से लैस होती हैं। इन उपकरणों को लगाने से पहले कड़े सुरक्षा परीक्षणों से गुज़रना पड़ता है, ताकि ज़रूरत पड़ने पर ये तेज़ी से और भरोसेमंद तरीके से काम कर सकें। कुछ दुकानें तेज़ गति से काम करते समय कर्मचारियों की सुरक्षा को लेकर अतिरिक्त सावधानी बरतने के लिए मशीन के फ्रेम पर कई स्टॉपिंग पॉइंट भी लगाती हैं।

व्यावसायिक सुरक्षा आँकड़े दर्शाते हैं कि अच्छी आपातकालीन स्टॉप प्रणाली वाली मशीनें कार्यस्थल पर होने वाली दुर्घटनाओं को काफी हद तक कम कर देती हैं। पिछले साल प्रकाशित व्यावसायिक सुरक्षा जर्नल के हालिया अध्ययनों के अनुसार, जिन कार्यस्थलों में ये सुरक्षा प्रणालियाँ लगाई जाती हैं, वहाँ दुर्घटनाओं की दर लगभग 30% कम हो जाती है। इस बारे में सोचने पर यह बात वाकई समझ में आती है। मशीनिंग कार्यों के दौरान उचित सुरक्षा सुविधाएँ लगाना अब केवल नियमों का पालन करने तक सीमित नहीं रह गया है। यह वास्तव में कर्मचारियों की सुरक्षा सुनिश्चित करने के साथ-साथ पूरे कार्यस्थल को सभी संबंधित लोगों के लिए अधिक सुरक्षित बनाने का काम करता है।

उच्च-वॉल्यूम उत्पादन परिवेश में एरगोनॉमिक्स डिज़ाइन

उच्च-वॉल्यूम उत्पादन परिवेशों में, कार्यगत डिजाइन ऑपरेटर की थकान को कम करने और उत्पादकता को बढ़ाने के लिए महत्वपूर्ण है। समायोज्य कार्यस्थल और उपयोगकर्ता-अनुकूल इंटरफेस जैसे मुख्य तत्वों को शामिल करके, मशीनें ऑपरेटर की सुविधा और कुशलता को महत्वपूर्ण रूप से बढ़ा सकती हैं। ऐसे डिजाइन प्राकृतिक खड़े रहने की भावना को समर्थन देते हैं, जिससे दोहरावात्मक कार्यों में लगे कर्मचारियों पर बदलाव कम होता है।

अध्ययन इस बात की पुष्टि करते हैं कि कई कर्मचारी एर्गोनॉमिक्स के बारे में पहले से ही क्या जानते हैं। पिछले साल एप्लाइड एर्गोनॉमिक्स जर्नल में प्रकाशित एक शोध के अनुसार, उचित एर्गोनॉमिक्स के साथ डिज़ाइन की गई मशीनें कार्यस्थल पर होने वाली चोटों को लगभग 20% तक कम कर सकती हैं। जब कार्यस्थल एर्गोनॉमिक्स पर ध्यान केंद्रित करते हैं, तो कर्मचारी अपने काम में भी अधिक खुश रहते हैं। इसके अलावा, अक्सर उत्पादकता के स्तर में उल्लेखनीय वृद्धि होती है और तैयार उत्पादों में कम दोष होते हैं। बेहतर डिज़ाइन वाले औज़ारों और उपकरणों पर पैसा खर्च करने वाली कंपनियों को आमतौर पर अच्छे परिणाम मिलते हैं। कर्मचारी स्वस्थ रहते हैं, कम बीमार पड़ते हैं, और आमतौर पर अपनी शिफ्ट के अंत तक बिना थके या तनाव महसूस किए अधिक काम कर पाते हैं। इन बदलावों से होने वाली दीर्घकालिक बचत आमतौर पर शुरुआती निवेश लागत से कहीं अधिक होती है।