Πρότυπα Ακρίβειας και Ακριβούς Κοπών

Ο ρόλος της ποιότητας του λεπίδας στο Κοπή αλουμινίου προφίλ

Όταν πρόκειται για το κόψιμο προφίλ αλουμινίου, η ποιότητα της λεπίδας κάνει τη διαφορά για να αποκτήσετε καθαρά, ακριβή αποτελέσματα. Οι καλύτερες λεπίδες δεν φθαρούν τόσο γρήγορα και αφήνουν πολύ πιο λεία άκρα στο υλικό που κόβεται, πράγμα που σημαίνει ότι η δουλειά γίνεται πιο γρήγορα χωρίς συνεχείς διακοπές. Για παράδειγμα, οι λεπίδες που έχουν επικαλυφθεί με καρβίδιο ή από χάλυβα υψηλής ταχύτητας διαρκούν πολύ περισσότερο πριν χρειαστεί να αντικατασταθούν και χρειάζονται πολύ λιγότερη συντήρηση κατά τη διάρκεια των κανονικών εργαστηριακών εργασιών. Οι ειδικοί της βιομηχανίας επισημαίνουν ότι το να ξοδεύεις χρήματα εκ των προτέρων για λεπίδες καλής ποιότητας σε βάθος χρόνου εξοικονομεί χρήματα επειδή υπάρχει λιγότερο χαμένο υλικό και τα τελικά προϊόντα φαίνονται καλύτερα. Επιπλέον, τα μηχανήματα λειτουργούν περισσότερο χωρίς απροσδόκητες βλάβες. Για τα εργοστάσια που ενδιαφέρονται σοβαρά για τη διατήρηση των υψηλότερων προτύπων στην εργασία τους με τα προφίλ αλουμινίου, αυτή η σχέση μεταξύ της επιλογής της λεπίδας και της συνολικής παραγωγικότητας δεν μπορεί απλώς να αγνοηθεί.

Συστήματα Καλειβροποίησης για Μηχανέματα CNC Μεταλλουργικής Κοπής

Το να έχουν τα μηχανήματα κοπής μετάλλου CNC σωστά βαθμονομημένα είναι πολύ σημαντικό για να διατηρούνται τα πράγματα ακριβή, ιδιαίτερα όταν λειτουργούν με πλήρη ταχύτητα σε ρυθμίσεις μαζικής παραγωγής. Πόσο ακριβείς θα είναι οι κοπές εξαρτάται από το αν κάποιος το κάνει με το χέρι ή αν το αφήνει στο σύστημα να το χειριστεί αυτόματα. Υπάρχουν όλα τα είδη των επιλογών βαθμονόμησης εκεί έξω αυτές τις μέρες, από πλήρως αυτοματοποιημένες ρυθμίσεις για την καλή παλιά μόδα χειροκίνητη ρύθμιση, και πραγματικά κάνουν τη διαφορά στο πόσο καλά το κόψιμο πραγματικά λειτουργεί. Όταν τα καταστήματα ακολουθούν τακτικές ρουτίνες βαθμονόμησης, βλέπουν μια καλύτερη απόδοση της μηχανής συνολικά ενώ τα εξαρτήματα φθαρούν λιγότερο γρήγορα. Οι μηχανές μένουν επίσης πιο ακριβά, πράγμα που σημαίνει λιγότερους πονοκεφάλους με αντικαταστάσεις. Τα καταστήματα που κρατούν το σύστημα βαθμονόμησης τους ισχυρό αναφέρουν καθαριστικές περικοπές μέρα με τη μέρα, συν το ότι ο εξοπλισμός τους διαρκεί χρόνια περισσότερο από εκείνους που παραλείπουν τακτικούς ελέγχους. Το βασικό; Η σωστή βαθμονόμηση αποδίδει πολύ σε ό,τι αφορά το τι παράγεται και πόσα χρήματα παραμένουν στην τράπεζα με την πάροδο του χρόνου.

Συμβατότητα Υλικών και Δυνατότητα Κοπής

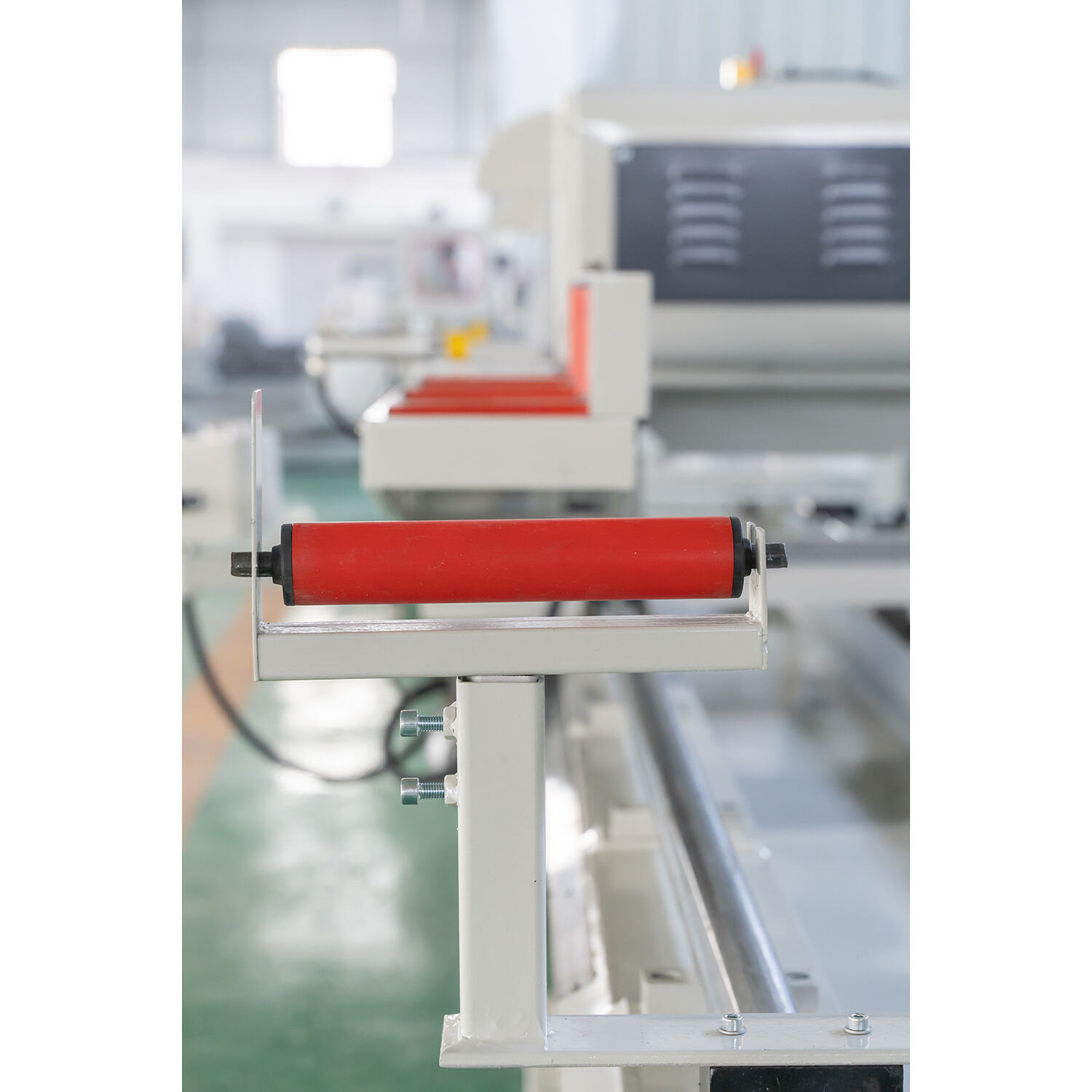

Χειρισμός διαφορετικών Αλουμινιού προφίλ Εξωτερικά εξοπλισμού

Οι μηχανές CNC χρειάζονται πραγματική ευελιξία για να χειριστούν όλα τα είδη προφίλ αλουμινίου, από τα βασικά σχήματα μέχρι εκείνα τα προσαρμοσμένα σχέδια που σπρώχνουν τα όρια της κατασκευής. Όταν εργάζονται με αυτά τα μηχανήματα, η προσαρμογή σε διαφορετικές προδιαγραφές εξασφαλίζει τα κατάλληλα αποτελέσματα κοπής σε διαφορετικές θέσεις εργασίας. Η συμβατότητα υλικών έχει επίσης μεγάλη σημασία, ειδικά με διάφορα κράματα που χρησιμοποιούνται στις διαδικασίες ακονίσεως. Αυτή η συμβατότητα επηρεάζει τόσο το πόσο προϊόν παράγεται (το ποσοστό απόδοσης) όσο και το πόσο χρόνο χρειάζεται για να παραχθεί. Οι κατασκευαστές που εξετάζουν τις επιλογές τους θα πρέπει να επικεντρωθούν σε συστήματα CNC που είναι σε θέση να χειρίζονται διάφορα υλικά, παρέχοντας παράλληλα καλή απόδοση. Κοιτάζοντας τι συμβαίνει στην βιομηχανία τελευταία, καλύτερη συμβατότητα υλικών σημαίνει λιγότερους πονοκεφάλους κατά τη διάρκεια των παραγωγικών σειρών και βελτιωμένη συνολική απόδοση. Με τα προφίλ αλουμινίου να γίνονται όλο και πιο περίπλοκα και ποικίλα, η δυνατότητα αλλαγής υλικών χωρίς σημαντικές προσαρμογές έχει γίνει πρακτικά υποχρεωτική για τους περισσότερους κατασκευαστές που προσπαθούν να παραμείνουν ανταγωνιστικοί.

Συνδυαστικές Σκέψεις για την Ολοκλήρωση Μηχανών Προφίλ Καλύβας

Οι μηχανές με προφίλ φύλλου πρέπει να ταιριάζουν καλά στις τρέχουσες ροές εργασίας, αν θέλουμε καλύτερη λειτουργική απόδοση. Όταν αυτά τα μηχανήματα ενσωματώνονται ομαλά με αυτό που ήδη συμβαίνει στο εργοστάσιο, η παραγωγή γίνεται ταχύτερη και καθαρότερη, πράγμα που σημαίνει περισσότερα εξαρτήματα που παράγονται ανά ώρα. Το να γνωρίζετε ακριβώς τι μπορεί να κάνει κάθε μηχανή είναι πολύ σημαντικό όταν επιλέγετε εξοπλισμό για διαφορετικές εργασίες. Μια μηχανή κοπής λέιζερ δεν θα λειτουργήσει τόσο καλά για τις εργασίες σφράγισης, τελικά. Η σωστή αντιστοιχία μεταξύ μηχανής και εργασίας οδηγεί σε πραγματικές βελτιώσεις στην παραγωγικότητα ενώ εξοικονομεί χρήματα με την πάροδο του χρόνου. Τα στατιστικά των εργοστασίων δείχνουν ότι η σωστή ολοκλήρωση συχνά αυξάνει την παραγωγή κατά περίπου 15-20%, ανάλογα με το πόσο καλά λειτουργεί όλα μαζί. Ο έξυπνος σχεδιασμός για το πού θα τοποθετήσουν και θα συνδέσουν αυτές τις μηχανές κάνει μεγάλη διαφορά στις καθημερινές λειτουργίες. Οι κατασκευαστές που το παίρνουν σοβαρά αυτό βλέπουν λιγότερα σημεία συμφόρησης και λιγότερο χρόνο χαμένο περιμένοντας να τελειώσει μια διαδικασία πριν ξεκινήσει μια άλλη.

Αυτομάτευση και Ενσωμάτωση Τεχνολογίας CNC

Ευελιξία Προγραμματισμού Μηχανών Κοπής Μέταλλου CNC

Η ευελιξία που έχει ενσωματωθεί στον προγραμματισμό CNC κάνει τη διαφορά όταν εργάζονται σε περίπλοκες μεταλλικές κοπές χωρίς να χρειάζεται να επανασχηματίζουν συνεχώς τον εξοπλισμό. Οι μηχανές που είναι εξοπλισμένες με προσαρμόσιμο προγραμματισμό μπορούν να χειριστούν ένα ευρύ φάσμα διαφορετικών μεγεθών και μορφών προφίλ, γεγονός που πραγματικά αυξάνει την ταχύτητα των εργασιών. Τα περισσότερα καταστήματα βασίζονται σε τυποποιημένες γλώσσες προγραμματισμού όπως ο G-code και ο M-code για την καθημερινή τους εργασία. Αυτά τα συστήματα κωδικοποίησης δίνουν στους χειριστές σταθερό έλεγχο στις διαδικασίες κοπής, επιτρέποντάς τους να έχουν τα ακριβή αποτελέσματα που θέλουν. Πάρτε ένα κατάστημα που ειδικεύεται σε λεπτομερή μεταλλικά εξαρτήματα για παράδειγμα. Όταν άλλαξαν σε πιο ευέλικτο πρόγραμμα CNC, ο χρόνος εγκατάστασης μειώθηκε δραματικά και υπήρξε πολύ λιγότερη ανάγκη για ανθρώπους να τροποποιούν χειροκίνητα τα πράγματα κατά τη διάρκεια των παραγωγικών σειρών. Το βασικό; Οι κατασκευαστές αναφέρουν αισθητές βελτιώσεις στο πόσο παράγουν και πόσο ακριβή είναι τα προϊόντα αυτά σε πολλούς κύκλους παραγωγής.

Αλουμινιού Διατομή με Σφαλιδιού vs. Μέθοδοι Διατομής Φούλ

Η σύγκριση της κοπής με γκιλοτίνα αλουμινίου με την κοπή με πετσέτα δείχνει μεγάλες διαφορές όσον αφορά την αποτελεσματικότητα κάθε μεθόδου και για ποια είδη εργασιών λειτουργούν καλύτερα. Οι ξυριστικές μηχανές με γκιλοτίνα είναι γρήγορες μηχανές που χειρίζονται ευθείες κοπές πολύ καλά, πράγμα που τις κάνει ιδανικές για πράγματα όπως το κόψιμο φύλλου μετάλλου ή το κόψιμο πάνελ. Η κοπή με πετσέτα από την άλλη πλευρά λάμπει όταν δουλεύουμε σε περίπλοκα σχήματα και λεπτές λεπτομέρειες, σκεφτείτε αυτά τα φανταχτερά λογότυπα ή διακοσμητικά μοτίβα που βλέπουμε στα υλικά συσκευασίας. Η εξίσωση κόστους φαίνεται διαφορετική επίσης. Οι εγκαταστάσεις με γκιλοτίνα χρειάζονται λιγότερο χρόνο για να προετοιμαστούν και λιγότερο υλικό να σπαταληθεί κατά τη διάρκεια της λειτουργίας, έτσι ώστε οι εταιρείες εξοικονομούν χρήματα εκεί. Αλλά όταν η ακρίβεια έχει μεγαλύτερη σημασία, όπως η δημιουργία εξαρτημάτων ιατρικών συσκευών ή αεροδιαστημικών εξαρτημάτων, το επιπλέον κόστος της κοπής με πετσέτα αξίζει τον κόπο. Οι περισσότεροι κατασκευαστές επιμένουν στις γκιλοτίνες για τις μεγάλες παραγγελίες όπου η ταχύτητα μετράει, ενώ αποθηκεύουν τις μηχανές κόψιμο χαλίων για εφαρμογές νιψιών όπου η σωστή μέτρηση είναι απολύτως κρίσιμη. Η σωστή ισορροπία μεταξύ των δύο μεθόδων βοηθά τα καταστήματα να μεγιστοποιήσουν την παραγωγή τους χωρίς να σπαταλάνε περιουσιακά στοιχεία περιττά.

Ωριμές Πράξεις και Επιχειρησιακή Αποδοτικότητα

Μηχανισμοί Αναγκαστικής Στάσης για Σκυλές Κοπής Αλουμινίου

Το σύστημα έκτακτης αναστάτωσης είναι πολύ σημαντικό για την ασφάλεια των εργαζομένων κατά το κόψιμο του αλουμινίου. Αν κάτι πάει στραβά, αυτές οι στάσεις επιτρέπουν στους ανθρώπους να κλείσουν το πριόνι αμέσως, γεγονός που μειώνει σημαντικά τους κινδύνους ατυχημάτων. Τα περισσότερα μηχανήματα είναι εξοπλισμένα είτε με σύστημα πιέσεως κουμπιού είτε με σύστημα σύρματος έλξης. Οι συσκευές αυτές πρέπει να περάσουν αυστηρές δοκιμές ασφαλείας πριν εγκατασταθούν, έτσι ώστε να λειτουργούν γρήγορα και αξιόπιστα όταν είναι πιο απαραίτητες. Μερικά καταστήματα εγκαταστήσουν ακόμη και πολλαπλά σημεία στάσης κατά μήκος του πλαισίου της μηχανής, για να είναι ιδιαίτερα προσεκτικοί όσον αφορά την προστασία των εργαζομένων κατά τη διάρκεια των λειτουργιών υψηλής ταχύτητας.

Τα στοιχεία της ασφάλειας στην εργασία δείχνουν ότι οι μηχανές με καλά συστήματα έκτακτης αναστάσεως μειώνουν σημαντικά τα ατυχήματα στον χώρο εργασίας. Σύμφωνα με πρόσφατες μελέτες από το περιοδικό Occupational Safety Journal που δημοσιεύθηκε πέρυσι, οι χώροι εργασίας που εγκαταστήσουν αυτούς τους μηχανισμούς ασφαλείας βλέπουν τα ποσοστά ατυχημάτων να μειώνονται κατά περίπου 30%. Έχει νόημα όταν το σκεφτόμαστε. Η εφαρμογή κατάλληλων μέτρων ασφαλείας κατά τη διάρκεια των εργασιών μηχανοποίησης δεν αφορά πλέον μόνο την τήρηση των κανονισμών. Στην πραγματικότητα λειτουργεί για να κρατήσει τους εργαζόμενους ασφαλείς ενώ παράλληλα καθιστά όλο το εργασιακό περιβάλλον πολύ ασφαλέστερο για όλους τους εμπλεκόμενους.

Εργονομικό Σχεδιασμός σε Περιβάλλοντα Υψηλής Παραγωγής

Σε περιβάλλοντα μεγάλου όγκου παραγωγής, η εργονομική σχεδίαση είναι κρίσιμη για τη μείωση της κόπωσης του εργαζομένου και την αύξηση της παραγωγικότητας. Με την ενσωμάτωση βασικών στοιχείων όπως προσαρμόσιμες εργαστηριακές θέσεις και φιλικές προς τη χρήση διεπαφές, η μηχανή μπορεί να ενισχύσει σημαντικά την άνεση και την αποτελεσματικότητα του εργαζομένου. Τέτοιες σχεδιάσεις υποστηρίζουν μια φυσιολογικότερη στάση, μειώνοντας την ένταση στους εργαζομένους που ασχολούνται με επαναλαμβανόμενες εργασίες.

Οι μελέτες υποστηρίζουν αυτό που πολλοί εργάτες ήδη γνωρίζουν για την εργονομία. Οι μηχανές που έχουν σχεδιαστεί με κατάλληλη εργονομική δομή έχουν αποδειχθεί ότι μειώνουν τους τραυματισμούς κατά περίπου 20% σύμφωνα με έρευνα που δημοσιεύθηκε στο Applied Ergonomics Journal πέρυσι. Όταν οι χώροι εργασίας εστιάζουν στην εργονομία, οι εργαζόμενοι τείνουν να είναι πιο ευτυχισμένοι στις δουλειές τους. Επιπλέον, υπάρχει συχνά μια αισθητή αύξηση στα επίπεδα παραγωγικότητας και λιγότερα ελαττώματα στα τελικά προϊόντα. Οι εταιρείες που ξοδεύουν χρήματα για καλύτερα σχεδιασμένα εργαλεία και εξοπλισμό συνήθως βλέπουν πραγματικά αποτελέσματα. Οι εργάτες παραμένουν υγιείς, παίρνουν λιγότερες ασθένειες και γενικά καταφέρνουν περισσότερα χωρίς να αισθάνονται τόσο κουρασμένοι ή αγχωμένοι στο τέλος των βάρδιων τους. Οι μακροπρόθεσμες εξοικονόμιες που προκύπτουν από αυτές τις αλλαγές συνήθως υπερτερούν κατά πολύ το αρχικό κόστος επένδυσης.