Hiểu về cơ chế máy cắt profile PVC

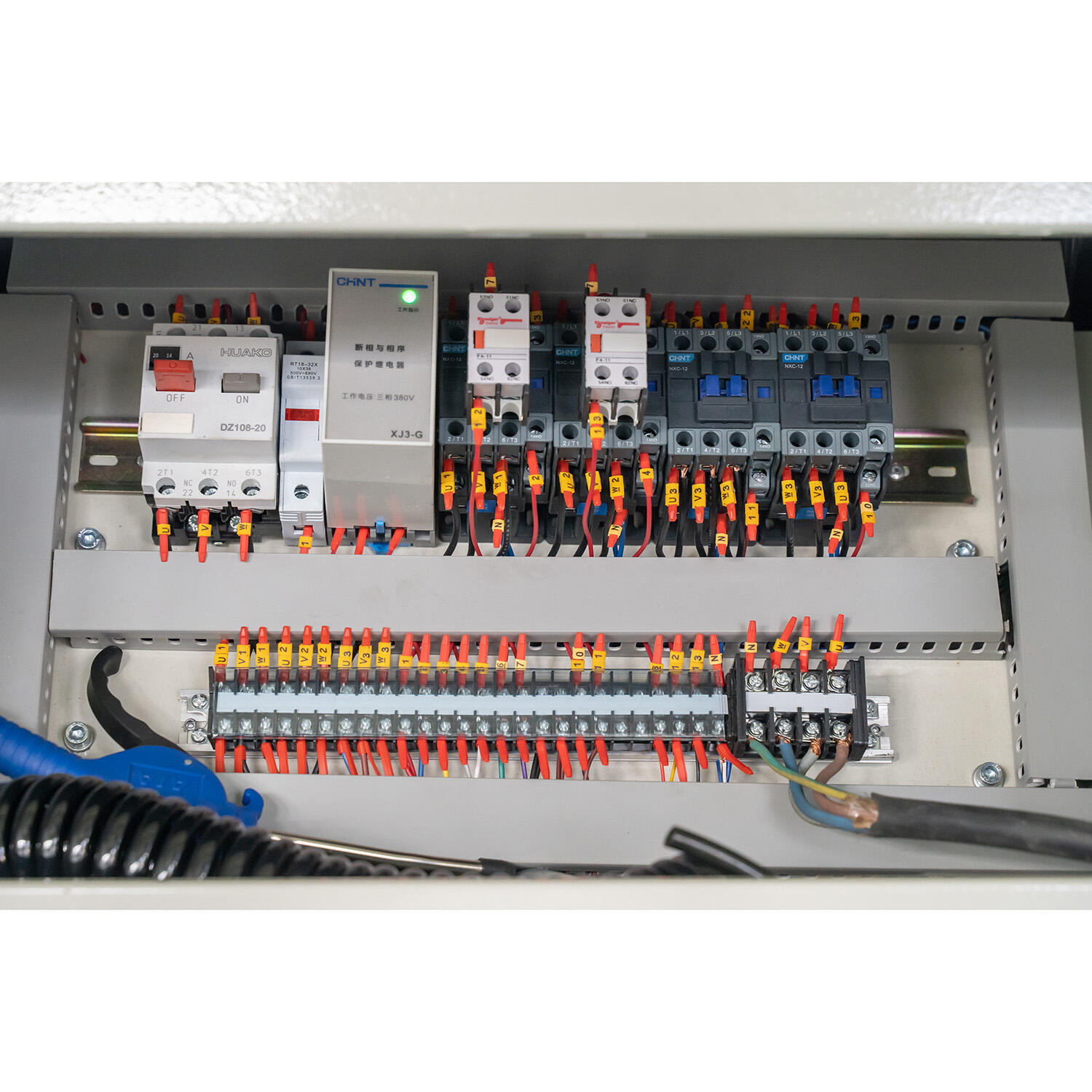

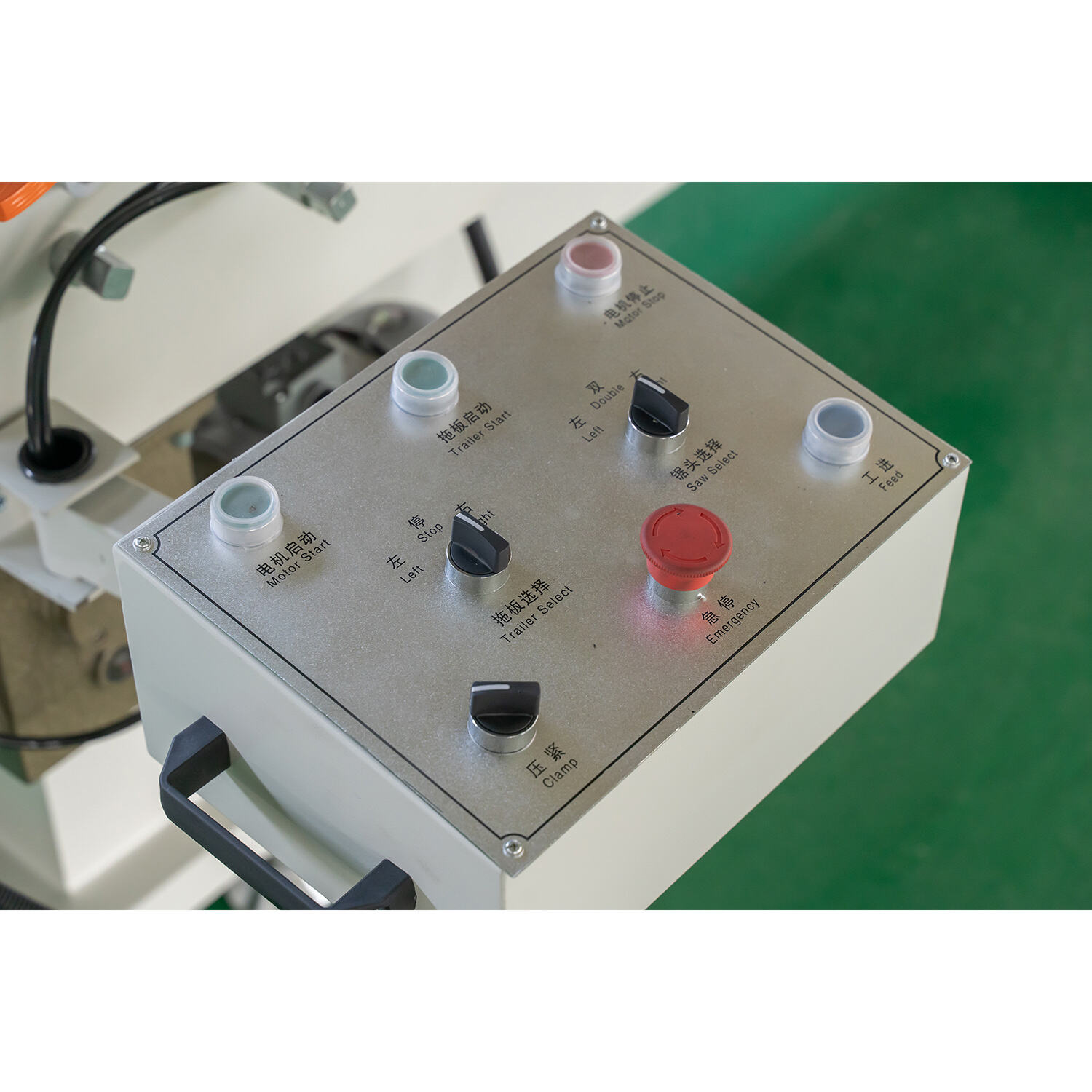

Hiểu rõ cơ chế hoạt động của máy cắt profile PVC bao gồm việc kiểm tra các bộ phận chính như lưỡi cắt, động cơ và khung máy. Mỗi bộ phận đều đóng vai trò thiết yếu trong vận hành của máy:

- Lưỡi cắt : Lưỡi cắt là yếu tố then chốt cho việc cắt chính xác; độ sắc bén và độ bền của nó直接影响 đến chất lượng sản phẩm cuối cùng. Việc bảo trì định kỳ là cần thiết để giữ nó ở trạng thái tối ưu.

- Motor : Động cơ cung cấp năng lượng cho toàn bộ hệ thống, đảm bảo rằng lưỡi cắt hoạt động hiệu quả. Hiệu suất của nó ảnh hưởng đến tốc độ và độ chính xác của máy, điều này rất quan trọng cho năng suất cao.

- Khung : Khung máy cung cấp sự ổn định, giảm thiểu rung động có thể làm compromize độ chính xác. Điều này rất quan trọng để duy trì độ chính xác trong suốt quá trình cắt.

Các thành phần này phải được bảo trì định kỳ để kéo dài tuổi thọ, thông thường sẽ sử dụng được nhiều năm với sự chăm sóc đúng cách, tăng cường cả hiệu suất và độ chính xác trong quá trình cắt.

Vai trò của công nghệ CNC trong việc cắt chính xác

Công nghệ CNC đóng vai trò chuyển đổi trong việc nâng cao độ chính xác khi cắt ở máy cắt profile PVC . Bằng cách tự động hóa quá trình cắt, công nghệ CNC giảm đáng kể các sai sót do con người gây ra trong thao tác thủ công. Việc áp dụng công nghệ CNC trong máy cắt PVC tương tự như sự thích ứng của nó trong máy cắt profile nhôm:

- Tăng độ chính xác : Hệ thống CNC đảm bảo độ chính xác chưa từng có bằng cách tuân theo các đường đi đã được lập trình, dẫn đến những đường cắt nhất quán.

- Giảm lãng phí : Độ chính xác mà công nghệ CNC cung cấp có nghĩa là ít lãng phí vật liệu hơn, điều này tiết kiệm chi phí và tài nguyên.

- Hiệu quả hoạt động : Các số liệu thống kê chỉ ra rằng hiệu quả hoạt động có thể tăng lên đến 40% khi công nghệ CNC được sử dụng, so với phương pháp truyền thống.

Sự tiến bộ này cho thấy việc áp dụng công nghệ có thể cải thiện đáng kể quy trình sản xuất, dẫn đến chất lượng sản phẩm tốt hơn và lợi thế cạnh tranh cao hơn.

Sự khác biệt giữa Máy gia công PVC và Nhôm

Hiểu rõ những sự khác biệt rõ ràng giữa máy cắt profile PVC và nhôm là điều quan trọng để chọn đúng thiết bị. Những khác biệt này xuất phát từ các biến thể trong quá trình cắt và cấu hình máy móc:

- Thuộc tính vật liệu : PVC nhẹ và linh hoạt, trong khi nhôm cứng và nặng hơn. Điều này ảnh hưởng đến thiết kế máy; ví dụ, máy PVC ưu tiên tính linh hoạt, trong khi máy nhôm tập trung vào độ mạnh mẽ và ổn định.

- Lưỡi cưa cắt : Lưỡi cưa cho PVC thường ít chắc chắn hơn so với lưỡi cưa cho nhôm, do tính mềm của PVC so với độ cứng của nhôm.

- Tốc Độ Và Độ Chính Xác : Máy cắt PVC thường hoạt động ở tốc độ cao hơn do đặc tính nhẹ của vật liệu nhưng cần kiểm tra độ chính xác thường xuyên để đảm bảo chất lượng cắt.

Hướng dẫn của nhà sản xuất và các tài nguyên kỹ thuật cung cấp bằng chứng về những sự khác biệt này, nhấn mạnh tầm quan trọng của việc chọn máy móc phù hợp với nhu cầu vật liệu cụ thể để đạt hiệu suất và hiệu quả tối ưu.## Bảo trì Thiết yếu cho Hiệu suất Tối ưu

Kiểm tra Độ sắc nét và Độ căn chỉnh của Lưỡi cưa

Việc giữ cho lưỡi dao cắt luôn sắc bén và căn chỉnh đúng cách sẽ tạo ra sự khác biệt lớn trong việc đạt được chất lượng cắt tốt và khai thác tối đa hiệu suất máy trong các hoạt động cắt profile PVC. Hầu hết các vận hành viên đều thấy rằng việc kiểm tra độ sắc của lưỡi dao cứ khoảng 50 giờ một lần là hợp lý, giúp phát hiện sớm những điểm bị cùn trước khi chúng bắt đầu tạo ra các vết cắt xù xì mà không ai mong muốn xử lý sau này. Nhà sản xuất thường đưa ra một số hướng dẫn cơ bản về cách kiểm tra sự căn chỉnh, điều này rất đáng để tuân thủ sát sao vì ngay cả những sai lệch nhỏ cũng sẽ dẫn đến những vết cắt không đều đáng ghét trên các profile. Nhiều kỹ thuật viên giàu kinh nghiệm thực tế còn khuyên nên kiểm tra lại lần nữa độ căn chỉnh của lưỡi dao ngay sau khi lắp một lưỡi dao mới. Bước kiểm tra bổ sung này giúp tránh gây áp lực không cần thiết lên các bộ phận của máy móc và tiết kiệm thời gian trong tương lai, khi những sự cố bất ngờ có thể làm gián đoạn nghiêm trọng tiến độ sản xuất.

Chiến lược bôi trơn và loại bỏ bụi

Việc bôi trơn đúng mức lên những máy hàn PVC này đóng vai trò quan trọng để đảm bảo chúng vận hành trơn tru và tránh mài mòn không cần thiết theo thời gian. Hầu hết các nhà sản xuất đều khuyến cáo nên tra mỡ vào các bộ phận khoảng một lần mỗi tháng, mặc dù một số tài liệu hướng dẫn có thể đề xuất các khoảng thời gian khác nhau tùy thuộc vào điều kiện sử dụng. Việc tích tụ bụi cũng là một mối lo lớn đối với những chiếc máy này, vì các hạt bụi phát tán khắp nơi và ảnh hưởng đến hiệu suất của chúng. Việc vệ sinh định kỳ ở đây đóng vai trò rất quan trọng. Một chiếc máy hút bụi tốt có bộ lọc HEPA sẽ mang lại hiệu quả tuyệt vời, hoặc đôi khi mọi người dùng khí nén để thổi bay những mảnh vụn cứng đầu. Các chuyên gia trong ngành thường đồng ý rằng việc kết thúc mỗi ngày làm việc bằng một lần lau dọn bụi nhanh sẽ giúp mọi thứ vận hành tốt nhất và tránh được những sự cố bất ngờ xảy ra sau này.

Cân chỉnh cảm biến tốc độ cấp liệu

Việc hiệu chuẩn cảm biến tốc độ cấp liệu đúng cách tạo nên sự khác biệt lớn về chất lượng cắt đồng đều và duy trì hiệu suất tối ưu cho các máy cắt nhôm CNC. Quy trình này không phức tạp nếu được thực hiện đúng. Bắt đầu bằng việc chọn đúng công cụ hiệu chuẩn cho công việc, sau đó điều chỉnh các cảm biến đó theo hướng dẫn trong tài liệu kỹ thuật. Sau khi hiệu chỉnh, hãy thực hiện một vài đường cắt thử để kiểm tra độ chính xác thực tế của hệ thống. Các xưởng sản xuất nào tuân thủ lịch trình hiệu chuẩn định kỳ thường đạt được kết quả tốt hơn đáng kể từ quy trình sản xuất của mình. Lượng vật liệu bị lãng phí giảm và độ chính xác gia công được nâng cao trở thành tiêu chuẩn thay vì ngoại lệ. Dữ liệu ngành công nghiệp cũng cho thấy một kết quả khá ấn tượng: những xưởng sản xuất đưa việc hiệu chuẩn cảm biến vào quy trình bảo trì định kỳ thường tăng hiệu suất vận hành lên khoảng 20%. Mức cải thiện này nhanh chóng mang lại lợi ích rõ rệt trên toàn bộ các đợt sản xuất, khiến việc hiệu chuẩn đúng cách trở thành khoản đầu tư thời gian rất đáng giá.

Cân bằng giữa tốc độ và chất lượng cắt

Việc tìm được sự cân bằng phù hợp giữa tốc độ cắt và chất lượng các đường cắt là rất quan trọng để vận hành hiệu quả các máy chế biến PVC. Khi các kỹ thuật viên điều chỉnh tốc độ cắt, họ cũng ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng. Nếu chạy quá nhanh, các mép cắt sẽ bị xù xì và độ chính xác thấp hơn. Nhiều xưởng sản xuất thực tế phải giảm tốc độ lại khi xử lý các vật liệu dày hoặc cứng hơn để đạt được bề mặt cắt đẹp hơn. Vật liệu ở đây đóng vai trò rất lớn. Các loại nhựa dày hoặc cứng đòi hỏi tốc độ cắt chậm hơn, trong khi các vật liệu mềm hơn có thể chạy nhanh hơn mà không làm giảm chất lượng. Một xưởng sản xuất gần đây đã ghi nhận cải thiện rõ rệt sau khi điều chỉnh cài đặt máy móc dựa trên từng loại vật liệu cụ thể. Họ đã bỏ thời gian ra thử nghiệm nhiều tốc độ khác nhau cho đến khi tìm được mức tốc độ tối ưu cho từng công việc.

Độ dày vật liệu và lựa chọn lưỡi dao

Khi làm việc với các thanh profile PVC, độ dày của chúng thực sự đóng vai trò quan trọng trong việc lựa chọn loại lưỡi cưa phù hợp để sử dụng trong quá trình cắt. Để đạt được kết quả tốt, bạn cần tìm được lưỡi cưa đúng cho công việc dựa trên độ dày thực tế của vật liệu. Hãy hiểu theo cách này: những lưỡi cưa mỏng hoạt động tạm ổn với các công việc nhẹ, nhưng khi xử lý các thanh profile dày dặn hơn với độ đặc cao hơn, không có gì vượt trội hơn những lưỡi cưa dày dặn chắc chắn, giúp hoàn thành công việc một cách dễ dàng. Hầu hết các chuyên gia giàu kinh nghiệm đều cho biết rằng việc đầu tư vào những lưỡi cưa được sản xuất đặc biệt cho từng công việc cụ thể sẽ mang lại các mép cắt sạch sẽ hơn trên sản phẩm hoàn thiện. Bất kỳ ai từng thử thay thế các lưỡi cưa đa năng bằng những lưỡi cưa được thiết kế riêng cho từng độ dày profile cụ thể đều trực tiếp cảm nhận được chất lượng đường cắt tốt hơn nhiều và lượng phế liệu tích tụ theo thời gian giảm đáng kể. Dù có vẻ nghe thì phức tạp, nhưng điểm mấu chốt vẫn rất đơn giản – chọn sai lưỡi cưa đồng nghĩa với việc tất cả đều phải trả giá sau này.

Kiểm soát nhiệt độ để có cạnh sạch

Việc điều chỉnh nhiệt độ phù hợp tạo nên sự khác biệt lớn khi muốn có những đường cắt sạch mà không làm vật liệu chảy. Khi người vận hành kiểm soát tốt nhiệt độ, họ sẽ đạt được những mép cắt mịn đẹp như mong muốn. Phần lớn các xưởng sản xuất đều hiểu rằng việc duy trì trong khoảng nhiệt độ nhất định sẽ ngăn vật liệu bị quá nóng và làm hỏng sản phẩm cuối cùng. Những người làm việc với việc cắt PVC hàng ngày đều sẵn sàng chia sẻ về các vấn đề phát sinh do kiểm soát nhiệt độ không tốt. Họ trực tiếp chứng kiến cách kiểm soát nhiệt độ hiệu quả dẫn đến sản phẩm đẹp hơn và giảm lượng phế liệu do bị cháy hoặc cong vênh. Đối với bất kỳ ai thực sự quan tâm đến chất lượng công việc PVC, việc làm chủ kiểm soát nhiệt độ không chỉ quan trọng mà còn là yếu tố thiết yếu để đảm bảo mỗi đường cắt đều đạt tiêu chuẩn yêu cầu.

Thông gió để Quản lý Khói

Thông gió tốt thực sự rất quan trọng khi làm việc với vật liệu PVC vì nó giúp loại bỏ những khí độc hại tích tụ trong quá trình chế biến. Nếu không có lưu lượng không khí đầy đủ, công nhân sẽ hít phải rất nhiều chất độc hại như VOC và các hóa chất nguy hiểm khác tồn tại trong xưởng. Các cơ quan an toàn lao động như OSHA có quy định nghiêm ngặt về mức độ sạch của không khí trong các nhà máy, điều này đồng nghĩa với việc các doanh nghiệp phải đầu tư vào hệ thống thông gió phù hợp nếu muốn tuân thủ quy định. Những công ty thực sự tuân thủ các yêu cầu này sẽ thấy rõ lợi ích mang lại. Chẳng hạn như nhà máy sản xuất nhựa gần nơi tôi ở - kể từ khi lắp đặt hệ thống hút khí tốt hơn vào năm ngoái, số ngày nghỉ ốm liên quan đến các vấn đề hô hấp đã giảm gần một nửa. Điều này hoàn toàn hợp lý, bởi vì chẳng ai muốn bị ho đến mức phải nghỉ hưu sớm chỉ vì làm việc.

Phòng cháy với vật liệu dễ cháy

Khi làm việc với PVC, một vật liệu khá dễ bắt lửa, việc áp dụng các quy trình an toàn phòng cháy chữa cháy đóng vai trò rất quan trọng. Việc trang bị đúng thiết bị có thể tạo ra sự khác biệt lớn trong việc ngăn ngừa hỏa hoạn khi thực hiện công việc cắt. Những tấm rèm chống cháy xung quanh khu vực làm việc và các công tắc tự động ngắt điện thực sự giúp ngăn chặn tai nạn trước khi xảy ra. Qua việc xem xét các sự cố xảy ra tại các nhà máy xử lý PVC cho thấy rằng việc quản lý phòng cháy kém thường dẫn đến những hậu quả nghiêm trọng. Chúng ta đã chứng kiến các vụ chấn thương và thiệt hại thiết bị đắt tiền chỉ vì một người không tuân thủ các quy định an toàn cơ bản. Từ kinh nghiệm thực tế, chúng ta đều biết rằng việc chuẩn bị sẵn sàng cho các tình huống khẩn cấp và tuân thủ nghiêm túc các hướng dẫn an toàn không phải là lựa chọn, mà là điều hoàn toàn cần thiết đối với bất kỳ ai thường xuyên tiếp xúc với loại vật liệu này.

Yêu cầu về trang thiết bị bảo hộ

Việc đảm bảo công nhân đeo đầy đủ trang thiết bị an toàn cần thiết khi cắt PVC vẫn luôn là một mối quan tâm hàng đầu để duy trì môi trường làm việc an toàn. Trang thiết bị bảo hộ cá nhân đúng tiêu chuẩn, bao gồm găng tay dày, kính bảo hộ và tấm che mặt, đóng vai trò như một lớp bảo vệ giữa nhân viên và các mảnh vụn bay ra nguy hiểm. Hầu hết các xưởng đều đã có quy định bắt buộc sử dụng những thiết bị này, do đó việc tuân thủ không phải là lựa chọn đối với bất kỳ ai làm việc gần những máy móc đó. Các chuyên gia an toàn thường nhấn mạnh rằng các công ty nên thường xuyên kiểm tra xem thiết bị hiện tại của họ có đáp ứng các tiêu chuẩn hiện đại hay không, vì các vật liệu mới liên tục được ra đời, mang lại mức độ bảo vệ tốt hơn so với các phiên bản cũ. Mặc dù việc mua sắm thiết bị bảo hộ chất lượng tốt chắc chắn giúp đáp ứng các nghĩa vụ pháp lý, nhiều quản lý nhà máy nhận thấy rằng những công nhân được trang bị đầy đủ thường cảm thấy an toàn hơn khi làm việc, từ đó giảm số vụ tai nạn và tạo ra đội ngũ nhân viên hài lòng hơn theo thời gian.

Quy trình Máy Cắt PVC và Nhôm

Các quy trình cắt PVC khá khác biệt so với những gì chúng ta thấy với nhôm, bởi hai loại vật liệu này hoạt động không giống nhau. Về cơ bản, PVC là một loại nhựa nhiệt dẻo, vì vậy nó dễ uốn cong hơn nhưng đòi hỏi phải kiểm soát nhiệt độ cẩn thận trong quá trình cắt để tránh bị chảy ra và không còn hình dạng ban đầu. Nhôm lại là vật liệu cứng hơn hẳn, và khi bị đun nóng không đúng cách, nó có xu hướng bị cong vênh hoàn toàn. Trong công việc với PVC, hầu hết các xưởng sản xuất đều vận hành thiết bị cắt ở nhiệt độ thấp hơn và điều chỉnh tốc độ phù hợp, vì vật liệu này không cứng cáp như kim loại. Khi làm việc với nhôm, nhiều nhà sản xuất thường dựa vào các máy CNC được trang bị mũi cắt chuyên dụng để xử lý độ cứng của vật liệu và tạo ra các cạnh cắt sạch sẽ mà không bị vỡ mẻ. Nếu xét về thời gian thực hiện, đã có nghiên cứu cho thấy việc chuẩn bị cho các công đoạn cắt PVC thường mất ít thời gian hơn tổng thể so với công việc với nhôm, vốn đòi hỏi nhiều bước bổ sung trước và sau khi cắt, bao gồm cả quy trình làm sạch kỹ lưỡng mà không ai thực sự thích thú.

Lợi thế So với Hệ Thống Laser và Plasma

Khi xem xét công nghệ cắt PVC so với các tùy chọn cắt bằng laser và plasma, có một số ưu điểm thực sự đáng để cân nhắc. Chi phí là yếu tố rất quan trọng ở đây. Không giống như máy cắt laser và plasma tiêu thụ nhiều điện năng và đòi hỏi bảo trì liên tục, máy cắt PVC đơn giản hơn nhiều về mặt chi phí. Những máy móc này hoạt động hiệu quả cho nhiều loại công việc khác nhau, từ các công trường xây dựng đến lắp đặt đường ống, mà không cần những biện pháp an toàn phức tạp vốn là tiêu chuẩn với thiết bị sử dụng năng lượng cao. Các thử nghiệm thực tế cũng xác nhận điều này. Khi làm việc với các vật liệu không dẫn điện như ống PVC cụ thể, những công cụ cắt này giúp công việc dễ dàng hơn cho người vận hành đồng thời giảm thiểu rủi ro từ hệ thống nhiệt độ cao. Nhiều xưởng gia công đã chuyển sang dùng máy cắt PVC chỉ vì ngân sách không thể đáp ứng được các chi phí phát sinh liên tục khi duy trì hệ thống laser hoặc plasma.

Tích hợp với thiết bị hàn và uốn

Khi các nhà sản xuất kết hợp máy cắt PVC với thiết bị hàn và uốn, họ sẽ tạo ra môi trường sản xuất mà mọi công đoạn đều kết nối trơn tru, giúp vận hành hiệu quả hơn và sản phẩm có chất lượng cao hơn. Lợi ích thực sự nằm ở chỗ các hệ thống tích hợp này giúp giảm đáng kể thời gian mà công nhân phải dành để di chuyển vật liệu giữa các trạm làm việc, từ đó mang lại khoản tiết kiệm đáng kể cho doanh nghiệp. Nhiều doanh nghiệp trong lĩnh vực chế tạo hiện nay đang đi theo hướng này vì họ mong muốn tăng tốc độ sản xuất mà không hy sinh độ chính xác hay an toàn lao động trong suốt các bước cắt, hàn và uốn. Chẳng hạn, một vài công ty tại Đức gần đây đã lắp đặt các hệ thống kết hợp như thế này. PVC sau khi được cắt sẽ được tự động chuyển tiếp đến trạm hàn ngay sau đó, rồi chuyển trực tiếp sang quá trình uốn. Kết quả là sao? Năng suất tăng lên đáng kể trong khi chất lượng sản phẩm vẫn luôn ổn định trong suốt các đợt sản xuất.

Mục Lục

- Hiểu về cơ chế máy cắt profile PVC

- Vai trò của công nghệ CNC trong việc cắt chính xác

-

Sự khác biệt giữa Máy gia công PVC và Nhôm

- Kiểm tra Độ sắc nét và Độ căn chỉnh của Lưỡi cưa

- Chiến lược bôi trơn và loại bỏ bụi

- Cân chỉnh cảm biến tốc độ cấp liệu

- Cân bằng giữa tốc độ và chất lượng cắt

- Độ dày vật liệu và lựa chọn lưỡi dao

- Kiểm soát nhiệt độ để có cạnh sạch

- Thông gió để Quản lý Khói

- Phòng cháy với vật liệu dễ cháy

- Yêu cầu về trang thiết bị bảo hộ

- Quy trình Máy Cắt PVC và Nhôm

- Lợi thế So với Hệ Thống Laser và Plasma

- Tích hợp với thiết bị hàn và uốn