Вплив шпиндельної швидкості 12000 об/хв на продуктивність обробки алюмінію

Розуміння значення шпиндельної швидкості 12000 об/хв у процесі CNC-фрезерування

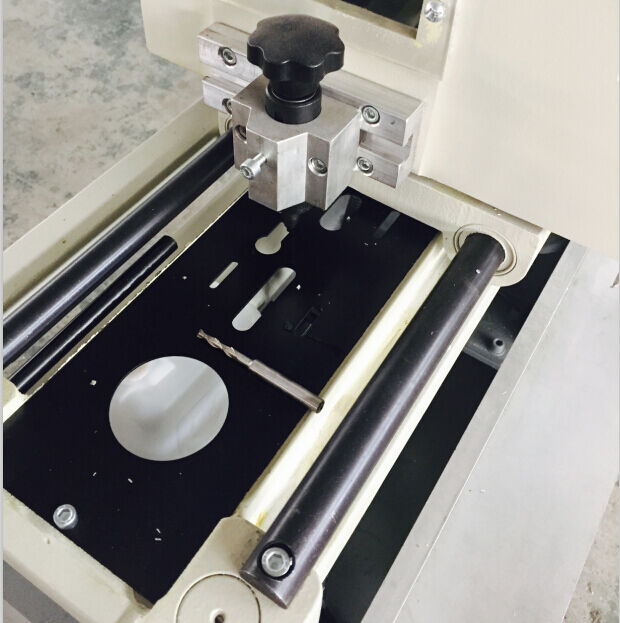

Встановлення швидкості шпінделю близько 12000 обертів на хвилину є найефективнішим під час обробки алюмінієвих профілів, оскільки забезпечує гарний баланс між швидкістю різання, достатньою для виконання роботи, та здатністю утримувати температуру на прийнятному рівні. Стандартні фрезерні верстати з ЧПК часто стикаються з накопиченням тепла під час тривалих циклів, що може призводити до проблем, таких як деформація тонкостінних віконних рам, які дуже поширені. Деякі дослідження показують, що при роботі з алюмінієвим сплавом марки 7075 використання швидкості 12000 замість повільнішої 9000 об/хв фактично збільшує швидкість видалення металу приблизно на 23 відсотки. Таке покращення має вирішальне значення для виробництв, що виконують великі обсяги продукції, де кожна хвилина має значення.

Як високошвидкісні двигуни шпінделів підвищують точність обробки м'яких металів

Оскільки алюміній плавиться за такої низької температури, належне видалення стружки стає абсолютно критичним під час операцій обробки. Саме тому багато цехів сьогодні розраховують на шпіндлі з високою швидкістю, які можуть забезпечувати дуже точні траєкторії інструменту з кроком приблизно 0,2 мм або менше. Це дає змогу обробляти складні деталі у таких частинах, як канали для проводки та механізми блокування, не стикаючись із проблемами наклепу або липкого залишку. Працюючи на швидкостях близько 12 000 обертів на хвилину, значно знижуються радіальні сили, що суттєво зменшує викривлення інструменту. Більшість виробників відзначають, що це дозволяє їм витримувати допуски в межах приблизно ±0,05 мм, що має велике значення під час виготовлення дверей і вікон, які мають герметично закриватися, захищаючись від атмосферних впливів.

Порівняння швидкостей шпінделя: 12000 об/хв проти стандартних 8000–9000 об/хв для алюмінію

| Параметр | 12000 р/х | 8000–9000 об/хв | Перевага |

|---|---|---|---|

| Шершавість поверхні | 0,8–1,2 мкм | 1,6–2,0 мкм | покращення на 40% |

| Термін служби інструменту | 85–100 год | 60–75 год | +28% довговічності |

| Час циклу | 22 хв | 31 хв | 30% швидше |

Джерело даних: Міжнародний журнал передових технологій у виробництві, 2021

Технічні переваги високошвидкісних шпінделів у мінімізації зносу інструменту під час фрезерування алюмінію

На швидкості 12000 об/хв швидке видалення стружки підтримує температуру різання в оптимальному діапазоні (85–110°C), зменшуючи утворення напливу на карбідних інструментах на 62% порівняно з нижчими швидкостями. Ця термічна стабільність значно подовжує термін служби інструменту та забезпечує стабільну якість поверхні протягом тисяч циклів обробки, мінімізуючи незаплановані простої та витрати на обслуговування.

Точність і якість поверхні при обробці алюмінієвих профілів високошвидкісними копіювальними фрезерами

Досягнення високої точності обробки компонентів віконних і дверних рам

Швидкісні копіювальні фрезери забезпечують точність ±0,02 мм, відповідаючи суворим вимогам до розмірів при виробництві віконних та дверних рам. Такий рівень точності є критичним під час обробки складних елементів, таких як каналізаційні жолоби для води та точки кріплення фурнітури, де відхилення понад 0,1 мм можуть порушити структурну цілісність та ефективність герметизації від атмосферних впливів.

Контроль допусків під час фрезерування отворів під замки, водостоків і кабельних канавок у алюмінієвих профілях

Завдяки реальному компенсуванню швидкості та стабільної динаміки шпінделя сучасні копіювальні фрезери зберігають постійність ±0,05 мм протягом усієї серійної виробництва. Поєднання роботи на швидкості 12000 об/хв та знижених зусиль різання мінімізує теплове спотворення під час вирізання пазів, забезпечуючи точне прилягання замків, систем відведення води та електричних компонентів.

Стабільність траєкторії інструменту та якість обробленої поверхні на швидкості 12000 об/хв

Підвищені оберти шпінделя зменшують гармонічні вібрації на 62% порівняно з системами 8000 об/хв, що призводить до значень шорсткості поверхні (Ra) нижче 0,8 мкм — усуваючи необхідність вторинного полірування. Це гасіння вібрацій забезпечує плавні траєкторії інструменту для поверхонь ковзних механізмів, покращуючи як функціональність, так і естетику, а також скорочуючи час післяопрацювання.

Дослідження випадку: покращення точності розмірів за допомогою швидкості шпінделя 12000 об/хв

Аналіз галузі 2023 року зафіксував зниження розмірних помилок на 40%, коли виробники перейшли на копіювальні фрезерні верстати зі швидкістю 12000 об/хв. Покращена узгодженість глибини пазів (±0,1 мм на 10 000 одиниць) та підвищена концентричність різьбових отворів (±0,03 мм) безпосередньо сприяли зниженню рівня браку на конвеєрних лініях, демонструючи вимірюване підвищення надійності процесу.

Зростання продуктивності та ефективності у промисловому фрезеруванні алюмінію на верстатах з ЧПУ

Підвищення ефективності завдяки швидшому видаленню матеріалу на швидкості 12000 об/хв

Робота на швидкості 12000 об/хв дозволяє забирати матеріал на 18–22% швидше, ніж шпінделями 8000 об/хв, прискорюючи ключові процеси, такі як фрезерування, нарізання пазів і свердління при виготовленні профілів для вікон та дверей. Завдяки підтримці оптимального навантаження на різець і мінімізації часу простою, ці високошвидкісні системи збільшують продуктивність без скорочення терміну служби інструменту.

Зменшення циклу обробки при масовому виробництві алюмінієвих профілів

У виробничих умовах, де щодня обробляється понад 500 алюмінієвих профілів, кожен верстат економить 3,8–4,2 хвилини при швидкості 12000 об/хв. Це дає змогу вивільнити 42–48 годин продуктивної роботи на місяць. Зростання ефективності досягається за рахунок скорочення кількості циклів розгону/гальмування шпінделя та оптимізованих алгоритмів траєкторії інструменту, що зменшують час на холості переміщення.

Аналітичні дані: зростання продуктивності до 35% завдяки оптимізації швидкості шпінделя

Контрольне дослідження, проведене на 12 промислових дільницях, показало:

| Швидкість шпинделя | Одиниць/годину | Частота заміни інструментів |

|---|---|---|

| 9000 об/хв | 38 | Кожні 6,2 години |

| 12000 р/х | 51 | Кожні 5,8 години |

Зростання виробництва на 34,2% демонструє, як вища кількість обертів на хвилину зменшує силу різання за один оберт, ефективно компенсуючи частоту зносу інструменту збільшеною загальною продуктивністю.

Аналіз споживання енергії: баланс швидкості та енергоефективності

Хоча операції на 12000 об/хв споживають на 18–22% більше миттєвої потужності, ніж установки на 8000 об/хв, інтелектуальне управління крутним моментом та перетворювачі частоти оптимізують використання енергії. Скорочення тривалості циклів зменшує загальне споживання кВт·год на кілограм обробленого матеріалу на 9–12%, забезпечуючи порівняну або кращу енергоефективність у постійних циклах виробництва.

Основні критерії вибору копіювальних фрезерів для застосувань з алюмінієвими профілями

Оцінка можливостей CNC-фрезерів для обробки алюмінію у промисловому використанні

Працюючи з алюмінієвими профілями, найкраще віддавати перевагу копіювальні фрезери які мають потужність шпінделя не менше 2,2 кВт і можуть обертатися зі швидкістю до приблизно 12 000 об/хв. Такі характеристики необхідні для виконання складніших завдань, таких як вирізання отворів під замки або створення каналів для проводки. Для промислових умов слід шукати верстати, які здатні багаторазово забезпечувати точність позиціонування приблизно в межах 0,1 мм. Така точність має велике значення під час послідовного виробництва рам вікон та дверей. Верстати, оснащені адаптивним керуванням, яке коригує швидкість подачі залежно від фактичної товщини матеріалу, скорочують витрати матеріалів приблизно на 15–20 % під час виробництва змішаних партій, коли різні деталі виготовляються одночасно.

Важливість регульованої швидкості шпінделів для різноманітних профілювальних завдань

Цифрово керовані шпінделя забезпечують плавне перемикання між алюмінієвими сплавами. Шпіндель з обертанням 12 000 об/хв підтримує оптимальне навантаження на різець під час переходу від твердіших конструкційних профілів 6061-T6 (300–400 HB) до м'якших матеріалів обшивки 3003. Ця адаптивність запобігає прогину інструменту у тонких перетинах і дозволяє здійснювати пазове фрезерування на 35% швидше порівняно з верстатами з фіксованою швидкістю.

Зниження вібрації та термокерування при високошвидкісній обробці алюмінію

Професійні маршрутизатори вирішують проблеми високої швидкості за допомогою двох стратегій:

- Активний контроль вібрацій : Основи з полімер-бетону та системи демпфування лінійних напрямних зменшують гармонічні коливання на 62% при 12 000 об/хв

- Термальна стабільність : Шпінделя з рідинним охолодженням у поєднанні з конструкцією корпусу, що забезпечує циркуляцію повітря, підтримують робочу температуру нижче 45 °C під час тривалих змін, подовжуючи термін служби підшипників у 2,3 раза порівняно з пасивним охолодженням

Майбутні тенденції у високошвидкісних копіювальних маршрутизаторах для обробки алюмінієвих вікон та дверей

Інтеграція смарт-керування у маршрутизатори нового покоління для обробки алюмінію

Маршрутизатори наступного покоління оснащені інтелектуальними IoT-керуючими системами, які динамічно регулюють швидкість подачі (300–600 мм/сек) та крутний момент шпінделя на основі реальних даних про товщину профілю. Ці системи скорочують час налаштування на 40–60% порівняно з ручними налаштуваннями та підтримують віддалений моніторинг через хмарні інтерфейси, що дозволяє оновлювати прошивку та усувати несправності без переривання виробництва.

Прогнозуване обслуговування та моніторинг стану шпінделів у високошвидкісних маршрутизаторах

Датчики вібрації працюють разом з тепловізією, щоб контролювати стан шпінделя навіть на високих швидкостях близько 12000 обертів на хвилину. Щодо верстатів, оснащених функціями передбачуваного технічного обслуговування, вони, як правило, служать приблизно на 30 відсотків довше, перш ніж знадобиться заміна, а на підприємствах спостерігається майже вдвічі менше несподіваних зупинок у порівнянні з традиційними системами. Система надсилає попередження, коли підшипники нагріваються понад 65 градусів Цельсія або вібрації перевищують 5 мікрометрів — це, по суті, сигнали тривоги, що можуть свідчити про порушення стабільності процесу обробки. За даними досліджень звітів галузі, впровадження такого моніторингу дозволяє власникам майстерень економити приблизно 18 тисяч євро щороку лише на ремонтах у майстернях середнього розміру.

Новітні тенденції автоматизації при різанні алюмінієвого профілю

Сучасні автоматизовані фрезерні комплекси об'єднують шестивісні роботизовані маніпулятори та системи візуального наведення, забезпечуючи приблизно 98,7% однакових деталей під час виробництва огороджувальних стін. Як правило, такі комплекти оснащені двома палетами та автоматичними пристроями зміни інструменту, що дозволяє проводити операції цілодобово. Програмне забезпечення також значно вдосконалилося: програми штучного інтелекту скорочують відходи матеріалів приблизно на 22% у різних архітектурних застосунках. Додавши до цього високошвидкісні шпіндлі з частотою обертання 12 000 об/хв та інтелектуальні механізми перевертання заготовок, ми спостерігаємо скорочення циклів обробки майже на 35%, особливо під час виконання складних тривимірних пазів у металевих компонентах.

ЧаП

Яке значення має використання шпінделя з частотою обертання 12000 об/хв для обробки на верстатах з ЧПУ?

Частота обертання шпінделя 12000 об/хв є критично важливою для поєднання високої швидкості різання з контрольованою температурою, що підвищує швидкість знімання матеріалу, точність і продуктивність у промислових умовах.

Як високошвидкісне оброблення сприяє обробці алюмінію?

Високообертовий шпиндель допомагає утримувати точні траєкторії інструменту, полегшує видалення стружки, зменшує вигинання інструменту та забезпечує допуски в межах ±0,05 мм під час операцій з оброблення.

Чи впливає більша швидкість шпинделя на споживання енергії?

Хоча швидкість 12000 об/хв споживає більше миттєвої потужності, ніж нижчі швидкості, у підсумку вона оптимізує використання енергії за рахунок скорочення циклів та інтелектуального управління потужністю, що призводить до загальної ефективності.

Які фактори слід враховувати при виборі фрезерного верстата з ЧПУ для обробки алюмінію?

До ключових факторів належать потужність шпинделя, здатність утримувати точність позиціонування, регульовані швидкості та функції, які забезпечують адаптивне керування при роботі з різними типами матеріалів для зменшення відходів і підвищення ефективності.

Зміст

-

Вплив шпиндельної швидкості 12000 об/хв на продуктивність обробки алюмінію

- Розуміння значення шпиндельної швидкості 12000 об/хв у процесі CNC-фрезерування

- Як високошвидкісні двигуни шпінделів підвищують точність обробки м'яких металів

- Порівняння швидкостей шпінделя: 12000 об/хв проти стандартних 8000–9000 об/хв для алюмінію

- Технічні переваги високошвидкісних шпінделів у мінімізації зносу інструменту під час фрезерування алюмінію

-

Точність і якість поверхні при обробці алюмінієвих профілів високошвидкісними копіювальними фрезерами

- Досягнення високої точності обробки компонентів віконних і дверних рам

- Контроль допусків під час фрезерування отворів під замки, водостоків і кабельних канавок у алюмінієвих профілях

- Стабільність траєкторії інструменту та якість обробленої поверхні на швидкості 12000 об/хв

- Дослідження випадку: покращення точності розмірів за допомогою швидкості шпінделя 12000 об/хв

-

Зростання продуктивності та ефективності у промисловому фрезеруванні алюмінію на верстатах з ЧПУ

- Підвищення ефективності завдяки швидшому видаленню матеріалу на швидкості 12000 об/хв

- Зменшення циклу обробки при масовому виробництві алюмінієвих профілів

- Аналітичні дані: зростання продуктивності до 35% завдяки оптимізації швидкості шпінделя

- Аналіз споживання енергії: баланс швидкості та енергоефективності

- Основні критерії вибору копіювальних фрезерів для застосувань з алюмінієвими профілями

- Майбутні тенденції у високошвидкісних копіювальних маршрутизаторах для обробки алюмінієвих вікон та дверей

-

ЧаП

- Яке значення має використання шпінделя з частотою обертання 12000 об/хв для обробки на верстатах з ЧПУ?

- Як високошвидкісне оброблення сприяє обробці алюмінію?

- Чи впливає більша швидкість шпинделя на споживання енергії?

- Які фактори слід враховувати при виборі фрезерного верстата з ЧПУ для обробки алюмінію?