Технічна експертність та сумісність з матеріалами

Оцінка досвіду постачальника з методами гнучки алюмінію

Постачальники з 10+ роками досвіду в галузі верстати для гнучки алюмінію досягають на 34% менше похибок у допусках порівняно з універсальними виробниками (Звіт про промислове обладнання, 2024). Віддавайте перевагу партнерам, які можуть продемонструвати:

- Володіння стратегіями компенсації пружного повернення для серій сплавів 5000/6000

- Досвід роботи з асиметричними геометріями гнучки, поширеними в авіаційних та автомобільних компонентах

- Перевірені плани контролю процесу для партій понад 1 000 одиниць

Сумісність сплавів та її вплив на продуктивність обладнання

Вибір матеріалу безпосередньо впливає на калібрування обладнання — алюміній 5083-O потребує на 18% менших згинальних зусиль, ніж 6061-T6, але вимагає точнішого контролю радіусів, щоб запобігти тріщинам. Провідні постачальники використовують попередньо налаштовані матриці сумісності, підтверджені стандартом ASTM:

■ Налаштування гідравлічного тиску (точність ±50 бар)

■ Регулювання зазору матриці (адаптивний діапазон 0,05–0,2 мм)

■ Попередні налаштування програм ЧПК для поширених сплавів

Дослідження 2023 року в автомобільній галузі показало, що виробники скоротили відходи на 27%, співпрацюючи з постачальниками, які перед виробництвом попередньо тестували понад 15 партій матеріалів, що демонструє, як технічна спеціалізація підвищує ефективність масових замовлень.

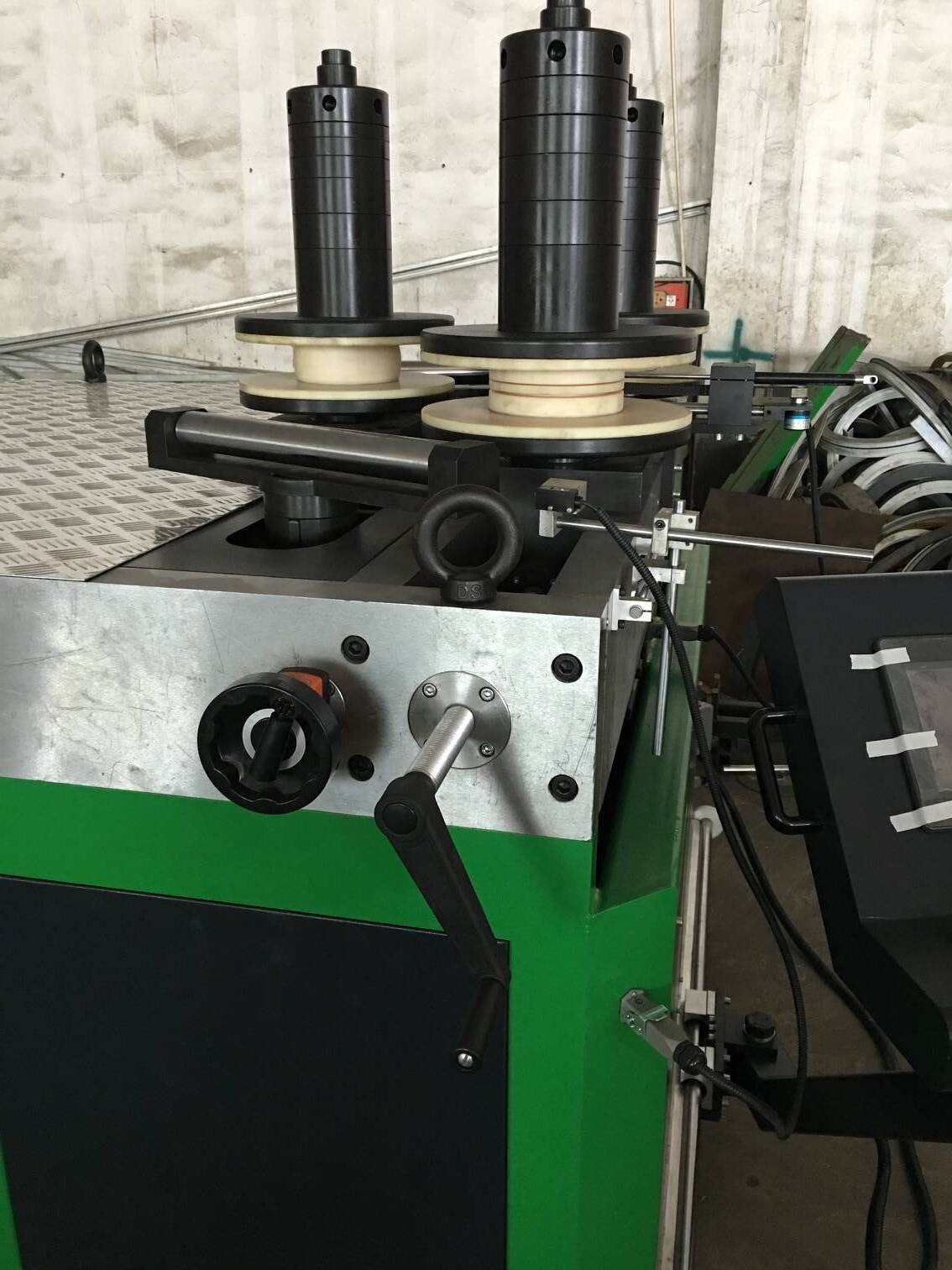

Поєднання сучасного обладнання з кваліфікацією оператора

Хоча сучасні системи ЧПК забезпечують точність згинання 0,1°, 62% відхилень у якості виникають через неправильне налаштування (Національна асоціація металообробки). Топові постачальники запобігають цьому шляхом сертифікації операторів на місці, використання інструментів AI для перевірки налаштування та панелей моніторингу технологічних процесів у реальному часі. Обирайте партнерів, чия експертність виходить за межі обладнання й включає розвиток навичок та адаптивну інженерію процесів.

Продуктивність верстатів та автоматизація ЧПК для виробництва великих обсягів

Ключові характеристики: тонаж, довжина згинання та глибина горла для партійних замовлень

Промисловість верстати для гнучки алюмінію потребують точного узгодження потужностей для масового виробництва. Три метрики визначають продуктивність:

| Специфікація | Вплив на виробництво | Мінімальні вимоги* |

|---|---|---|

| Номінал | Визначає максимальну товщину згинаного сплаву | 300+ тонн |

| Довжина згинання | Визначає максимальний розмір деталі за одну операцію | 6+ метрів |

| Глибина горла | Впливає на зазор для складних геометрій | 400+ мм |

*На основі дослідження обладнання для виготовлення 2024 року серед 12 постачальників автокомпонентів першого рівня

Узгодження потужності верстата з товщиною матеріалу та обсягом замовлення

Алюмінієві сплави, такі як 6061-T6 та 7075, потребують на 18–35% більшої потужності у порівнянні зі стальними аналогами. Для місячного випуску понад 50 000 зігнутих деталей постачальники з багатовісними CNC-гнучарками скорочують час переналагодження на 63% у порівнянні з ручними системами (Журнал обробки листового металу, 2023).

Роль систем керування з ЧПК у забезпеченні повторюваності та точності

Сучасні системи ЧПК з кутовою роздільною здатністю ±0,01° усувають людські помилки під час циклів високого навантаження. Дослідження продуктивності автоматизації 2024 року показало, що інтегровані машини з ЧПК досягають 99,2% стабільності розмірів більш ніж на 10 000 деталях — це критично важливо для застосування в авіакосмічній промисловості та для лотків акумуляторів електромобілів.

Інтеграція з розумним виробництвом: IoT та автоматизовані гнучарні модулі

Провідні постачальники пропонують вигинальні модулі з підтримкою IoT, які скорочують час на налагодження на 78% завдяки автоматизованим системам зміни інструменту. Ці модулі синхронізуються з програмним забезпеченням ERP для коригування графіків виробництва в реальному часі, що щороку зменшує простої устаткування на 41% (Звіт Ініціативи «Розумний завод», 2024).

Контроль якості, сертифікація та точне керування

Чому важливі ISO 9001, AS9100 та IATF 16949 при виборі постачальників

Компанії, які отримують сертифікацію ISO 9001, впроваджують системи управління якістю, які були ретельно перевірені та проаналізовані, що допомагає зменшити ті дратівливі невеликі невідповідності в повсякденних процесах. Коли мова йде про гнучку алюмінію аерокосмічного класу, сертифікація AS9100 означає, що виробники мають відстежувати кожен матеріал від початку до кінця та використовувати статистичні дані для контролю своїх процесів. Автомобільна промисловість також має свої вимоги через IATF 16949, згідно з якими підприємства повинні організовувати виробництво таким чином, щоб запобігати помилкам ще до їх виникнення. Справжнє призначення всіх цих сертифікацій полягає в тому, щоб забезпечити дотримання набагато суворіших правил вимірювання, ніж просто перевірка того, чи деталі правильно підходять одна до одної. Така увага до деталей має велике значення, коли на кону стоїть безпека.

CMM та лазерний контроль: забезпечення точності розмірів при гнучці алюмінію

Координатно-вимірювальні машини (CMM) в поєднанні з 3D-лазерними сканерами створюють систему зворотного зв'язку, яка перевіряє кути згину з точністю ±0,1° та рівномірність товщини стінок у межах партій. Цей подвійний метод виявляє мікропорожнини в термічно оброблених сплавах, які не фіксуються за допомогою штангенциркуля, — це критично важливо для конструкційних елементів у транспорті та архітектурі.

Сертифіковані та несертифіковані постачальники: компроміси щодо якості на ринках із чутливою вартістю

Несертифіковані постачальники можуть пропонувати нижчу початкову вартість, але часто забезпечують непостійні радіуси згину та якість поверхні. Сертифіковані партнери компенсують початкові інвестиції значно довшим терміном служби інструментів — сертифіковані матриці для гнучки зберігають повторюваність ±0,05 мм у 3–5 разів довше, ніж несертифіковані аналоги, суттєво зменшуючи частоту заміни в умовах масового виробництва.

Масштабованість виробництва та виконання строків доставки

При виборі постачальника верстатів для гнучки алюмінію для великих замовлень оцінюйте їхню здатність масштабувати виробництво, дотримуючись при цьому строків поставки. Постачальники мають демонструвати прозоре планування потужностей і дані про попередні показники роботи, щоб узгодити їх із вашими термінами реалізації проекту.

Оцінка потужностей постачальників та термінів виконання великих замовлень на гнучку алюмінію

Перевірте максимальний місячний обсяг виробництва потенційних партнерів порівняно з вашими потребами, враховуючи час роботи обладнання та технічне обслуговування. За даними провідних виробників, терміни виконання замовлень скорочуються на 12–18%, коли постачальники підтримують рівень своєчасних поставок на рівні 95% і більше (бенчмарк KPI виробництва 2024). Запитуйте рекомендації клієнтів із проектів подібного масштабу, особливо тих, що передбачали складні багатозмінні операції гнучки алюмінію.

Зменшення затримок: стратегії дублювання джерел постачання та буферного планування

Реалізуйте запобіжні плани, такі як акредитація резервних постачальників для критичних компонентів, скорочення залежності від одного джерела на 40%. Резервне планування передбачає додавання 10–15% часового резерву для врахування відхилень у матеріалах у процесах із алюмінієм. Проактивні виробники, які використовують ці методи, стикаються на 63% менше з прискореними замовленнями за підвищеними тарифами, уникаючи середніх щорічних витрат у розмірі 740 000 доларів США через затримки (Ponemon, 2023).

Післяпродажне обслуговування та довгострокова експлуатаційна надійність

Мінімізація простою завдяки оперативній технічній підтримці та мережам обслуговування

При виборі постачальників дійсно варто звернути увагу на тих, хто пропонує технічну підтримку цілодобово з часом відгуку менше двох годин у разі серйозних проблем. Згідно з нещодавнім дослідженням обладнання для виробництва минулого року, підприємства, які мають власні сервісні команди, скорочують непередбачені простої приблизно на 60–65% порівняно з тими, що залежать від зовнішніх підрядників. Ведучі виробники тепер оснащують свої верстати технологією ІоТ, яка фактично попереджає техніків, коли деталі починають показувати ознаки зносу або коли калібрування виходить із заданих меж. Така система раннього попередження дозволяє ремонтним бригадам усувати несправності до того, як станеться поломка, що економить час і кошти в довгостроковій перспективі.

Оцінка глобальної доступності запасних частин та оперативності обслуговування

Доцільно перевірити, чи постачальники утримують регіональні склади, заповнені приблизно на 85% деталями, які найчастіше замінюються, наприклад, гідравлічними ущільненнями або приводами осей ЧПК. Компанії, яким пощастило мати місцевий доступ до запасних частин, скорочують час ремонту приблизно на 92% у порівнянні з тими, хто застрягає в очікуванні відправок з-за океану. У перспективі варто співпрацювати з постачальниками, які пропонують ретельні навчальні сесії з технічного обслуговування, адаптовані саме до того, як оператори щодня виконують операції гнучки. Економія також швидко нарощується — підприємства повідомляють про скорочення витрат на обслуговування від 18 до 25 тис. доларів щороку на кожен верстат завдяки кращій підготовці персоналу. Крім того, термін експлуатації обладнання зазвичай подовжується на три—п’ять років, якщо оператори точно знають, що роблять під час планового технічного обслуговування.

Розділ запитань та відповідей

Які ключові фактори слід враховувати при виборі постачальника верстатів для гнучки алюмінію?

Ключові фактори включають технічну кваліфікацію постачальника, досвід роботи з конкретними алюмінієвими сплавами, потужність обладнання, функції автоматизації ЧПК та сертифікати забезпечення якості, такі як ISO 9001, AS9100 або IATF 16949.

Чому важливі сертифікати для постачальників верстатів для гнучки алюмінію?

Сертифікати, такі як ISO 9001, AS9100 та IATF 16949, гарантують, що постачальники дотримуються суворих систем управління якістю. Вони допомагають зменшити невідповідності у виробництві та підвищують безпеку за рахунок жорсткого контролю вимірювань.

Які переваги дають сучасні системи ЧПК для процесів гнучки алюмінію?

Сучасні системи ЧПК з високою кутовою роздільною здатністю покращують повторюваність і точність процесів гнучки. Вони усувають людські помилки при високому обсязі циклів, забезпечуючи стабільну розмірну точність.

Які стратегії можуть зменшити затримки у виробництві замовлень на гнучку алюмінію?

Використовуйте подвійне джерело постачання для критичних компонентів і застосовуйте резервне планування для врахування відхилень матеріалів. Ці стратегії можуть значно зменшити надбавки за термінові замовлення та покращити своєчасну доставку.

Зміст

- Технічна експертність та сумісність з матеріалами

-

Продуктивність верстатів та автоматизація ЧПК для виробництва великих обсягів

- Ключові характеристики: тонаж, довжина згинання та глибина горла для партійних замовлень

- Узгодження потужності верстата з товщиною матеріалу та обсягом замовлення

- Роль систем керування з ЧПК у забезпеченні повторюваності та точності

- Інтеграція з розумним виробництвом: IoT та автоматизовані гнучарні модулі

- Контроль якості, сертифікація та точне керування

- Масштабованість виробництва та виконання строків доставки

- Післяпродажне обслуговування та довгострокова експлуатаційна надійність

-

Розділ запитань та відповідей

- Які ключові фактори слід враховувати при виборі постачальника верстатів для гнучки алюмінію?

- Чому важливі сертифікати для постачальників верстатів для гнучки алюмінію?

- Які переваги дають сучасні системи ЧПК для процесів гнучки алюмінію?

- Які стратегії можуть зменшити затримки у виробництві замовлень на гнучку алюмінію?