Розуміння механіки машин для розрізання ПВХ-профілів

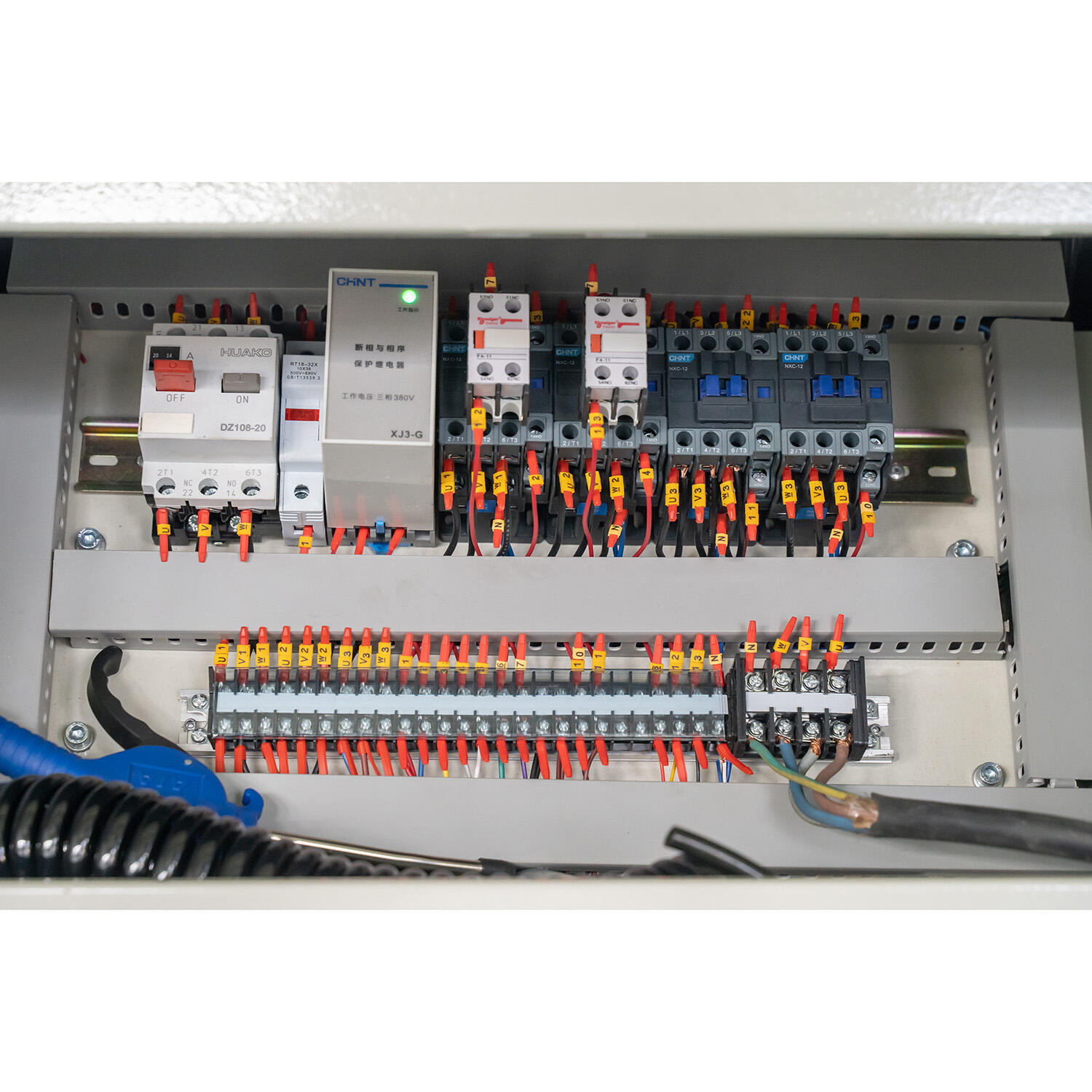

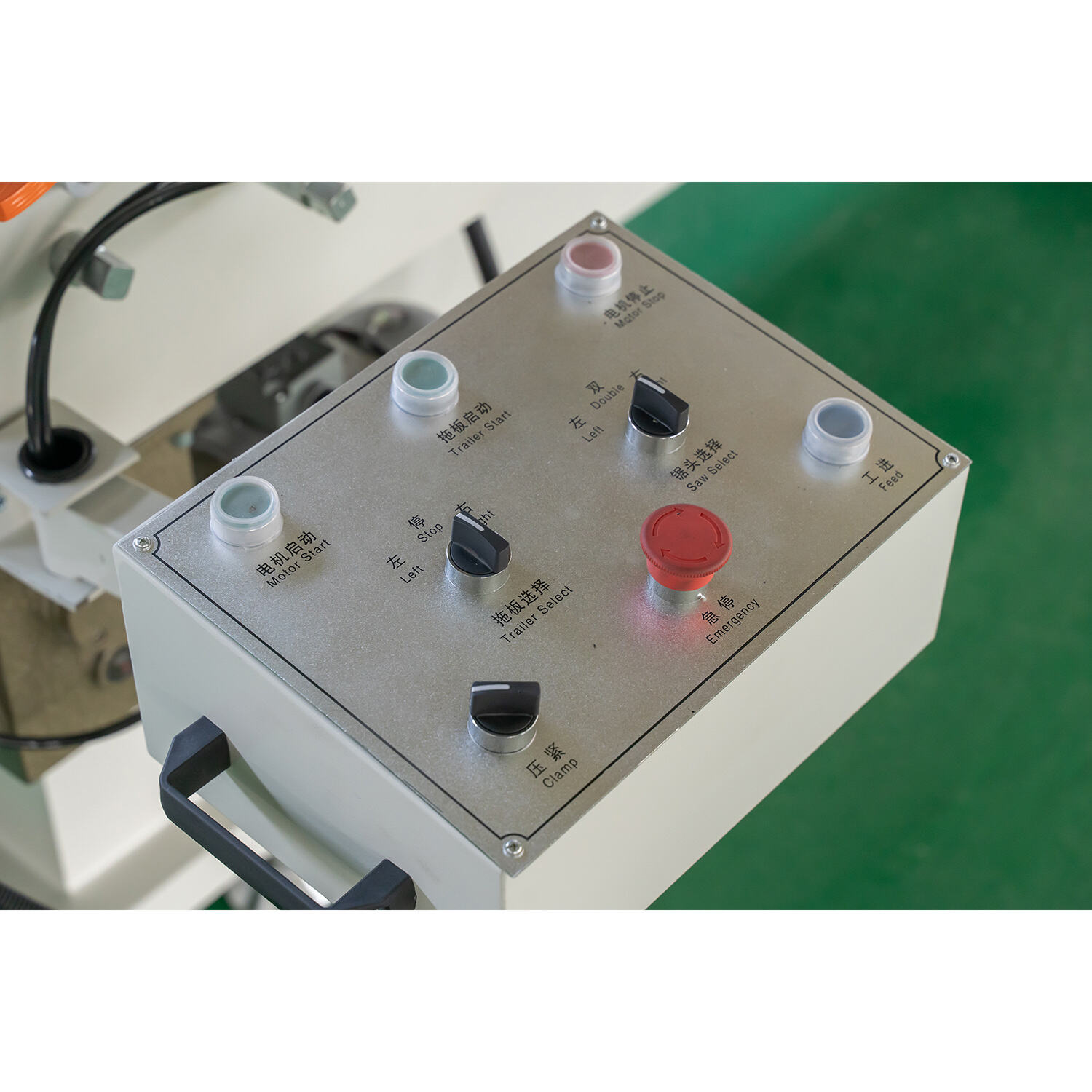

Розуміння механіки роботи машин для різання ПВХ профілів передбачає дослідження їхніх основних компонентів, таких як різальний ніж, двигун та рама. Кожен компонент є невід'ємною частиною роботи машини:

- Крізальна лезвічка : Нож дуже важливий для точного розрізу; його гострість і довговічність напряму впливають на якість кінцевого продукту. Регулярне технічне обслуговування необхідне для підтримання його в оптимальному стані.

- Мотор : Мотор забезпечує роботу всього системи, дбаючи про те, щоб лезо працювало ефективно. Його продуктивність впливає на швидкість та точність машини, що є ключовим для високої продуктивності.

- Рама : Рама забезпечує стабільність, мінімізуючи вibracії, які могли б знижувати точність. Вона важлива для підтримання точності протягом усього процесу розрізу.

Ці компоненти повинні регулярно обслуговуватися, щоб продовжити їх термін служби, зазвичай триваючий кілька років при правильному усію, що підвищує як ефективність, так і точність у процесі розрізу.

Роль технології CNC у точному розрізі

Технологія ЧПК відіграє перетворювальну роль у підвищенні точності різання в машин для різання ПВХ профілів . Автоматизуючи процес різання, ЧПК значно зменшує кількість помилок, пов’язаних із ручними операціями. Впровадження технології ЧПК у машинах для різання ПВХ аналогічне її адаптації в машинах для різання алюмінієвого профілю:

- Збільшена точність : Системи CNC забезпечують непорівнянну точність, виконуючи точно програмовані шляхи, що призводить до згідних розрізів.

- Зменшення відходів : Точність, яку пропонує технологія CNC, означає менше втрата матеріалу, що економить витрати та ресурси.

- Ефективність Роботи : Статистика свідчить про збільшення операційної ефективності до 40% при використанні технології CNC у порівнянні з традиційними методами.

Цей прогрес демонструє, як прийняття технологій може значно покращити виробничі процеси, що призводить до кращої якості продукції та підвищеної конкурентоспроможності.

Різниця між машинами для профілів ПВХ та алюмінієвими

Розуміння чіткої різниці між машинами для розрізу профілів ПВХ та алюмінієвих є критичним для вибору правильного обладнання. Ці різниці виникають через варіації у процесах розрізу та налаштуванні машин:

- Властивості матеріалу : ПВХ є легким і гнучким, тоді як алюміній - жорстким і важчим. Це впливає на дизайн машин; наприклад, машини для ПВХ пріоритетно фокусуються на гнучкості, тоді як машини для алюмінію - на сили й стабільності.

- Різальні леза : Ножи для ПВХ зазвичай менш захищені, ніж для алюмінію, через м'якість ПВХ у порівнянні з твердістю алюмінію.

- Швидкість та точність : Машини для ПВХ часто працюють на більших швидкостях через лігкість матеріалу, але потребують регулярних перевірок точності для забезпечення якості розрізу.

Рекомендації виробника та технічні ресурси підкреслюють ці різниці, підкреслюючи важливість вибору машин, спрямованих на конкретні потріб матеріалу для оптимальної продуктивності та ефективності.## Необхідне технічне обслуговування для максимальної продуктивності

Перевірка гостроти і вирівнювання леза

Тримання різальних ножів гострими та правильно вирівняними має велике значення, коли йдеться про досягнення якісного різу та отримання максимальної продуктивності від машин під час операцій з різання ПВХ-профілів. Більшість операторів вважають, що перевірка гостроти ножів кожні 50 годин є ефективною для вчасного виявлення затуплених місць, перш ніж вони почнуть утворювати шорсткі зрізи, з якими ніхто не хоче мати справу згодом. Виробник зазвичай надає базові рекомендації щодо перевірки вирівнювання, які варто уважно дотримуватися, адже навіть невеликі відхилення можуть призводити до тих неприємних нерівних зрізів по профілях. Багато досвідчених техніків навіть радять двічі перевірити вирівнювання ножів безпосередньо після встановлення нового ножа. Цей додатковий крок допомагає уникнути зайвого навантаження на компоненти машини та заощадити час у майбутньому, коли раптові поломки можуть серйозно порушити виробничі плани.

Стратегії смазування та видалення пилу

Нанесення правильної кількості мастила на обладнання для зварювання ПВХ має велике значення для безперебійної роботи та запобігання надмірному зносу з часом. Більшість виробників рекомендує змащувати деталі приблизно раз на місяць, хоча деякі інструкції можуть передбачати інші інтервали залежно від умов експлуатації. Ще однією серйозною проблемою для цього обладнання є накопичення пилу, тому що частинки потрапляють усюди й погіршують його роботу. Регулярне очищення тут має велике значення. Добрий пилосос із HEPA-фільтром працює чудово, а іноді люди використовують стиснене повітря, щоб видалити стійке бруд. Фахівці в галузі, як правило, погоджуються, що завершення робочого дня швидким прибиранням пилу дозволяє підтримувати все обладнання в оптимальному стані й уникати несподіванок у майбутньому.

Калібрування сенсорів швидкості подавання

Правильна калібрування датчиків швидкості подачі забезпечує якість різання та підтримує максимальну продуктивність верстатів з обробки алюмінію з ЧПК. Цей процес не є складним, якщо виконувати його правильно. Почніть з підбору відповідних інструментів для калібрування, потім налаштуйте датчики згідно з інструкціями в посібнику. Після налаштувань виконайте тестові розрізи, щоб перевірити точність. Підприємства, які дотримуються регулярного графіка калібрування, досягають значно кращих результатів у виробничих процесах. Відходи зменшуються, а допуски стають точнішими. Дані галузі підтверджують це. Підприємства, які включають калібрування датчиків у регулярне обслуговування, зазвичай підвищують ефективність роботи на 20%. Таке покращення швидко накопичується під час виробничих циклів, тож якісні практики калібрування цілком виправдовують витрати часу.

Вагомість балансу між швидкістю та якістю розрізання

Правильне співвідношення між швидкістю різання та якістю зрізів має велике значення для ефективної роботи з машинами для обробки ПВХ. Коли оператори змінюють швидкість різання, це безпосередньо впливає також на кінцеву якість продукту. Якщо зробити швидкість занадто високою, то краї матимуть нерівності, а зрізи будуть менш точними. Багато майстерень навмисне зменшують швидкість при роботі з товстішими або складнішими матеріалами, щоб досягти кращої якості обробки. Товстіші або твердіші пластики потребують меншої швидкості, у той час як м’якші матеріали можуть оброблятися швидше, не втрачаючи якості. Одна з місцевих майстерень помітила суттєве покращення після налаштування параметрів машини залежно від типу матеріалу. Вони витратили час на тестування різних швидкостей, доки не знайшли оптимальні налаштування для кожного завдання.

Товщина матеріалу та вибір леза

При роботі з ПВХ-профілями їхня товщина справді впливає на те, який тип леза слід використовувати під час операцій різання. Отримання гарних результатів означає вибір правильного леза для роботи залежно від фактичної товщини матеріалу. Ось як це можна сприйняти: тонкі леза цілком добре підходять для легких завдань, але у разі важких профілів, що мають більшу щільність, нічого не порівняється з міцними товстими лезами, які виконують роботу якісно й без зайвого зусилля. Більшість досвідчених фахівців підкаже кожному, хто запитає про їхні виробничі практики, що інвестиції в леза, спеціально створені для певних завдань, призводять до набагато чистіших країв у готових продуктах. Ті, хто вже пробував замінювати універсальні леза на такі, що адаптовані до певної товщини профілю, знають не за слухами, наскільки кращими виходять розрізи й як мінімальною виявляється кількість відходів з часом. Головний висновок залишається простим, хоча звучить це трохи складно — виберіть неправильне лезо, і розплачуватимуться усі.

Контроль температури для чистих країв

Правильна температура має ключове значення для отримання чистих зрізів без розплавлення матеріалу. Якщо оператори зберігають контроль над температурою, вони досягають гладких країв, які бажає кожен. Більшість майстерень усвідомлює, що дотримання певних температурних діапазонів запобігає перегріву матеріалів і псуванню кінцевого продукту. Люди, які постійно працюють із різанням ПВХ, розповідатимуть кожному, хто запитає, про проблеми, що виникають через погане управління теплом. Вони бачать на власні очі, як ефективний контроль температури призводить до кращого зовнішнього вигляду продукції та меншого відходу через спалені або деформовані ділянки. Для тих, хто серйозно займається якісною роботою з ПВХ, володіння температурним контролем — не просто важливо, це абсолютно необхідно для забезпечення стандартів кожного зрізу.

Вентиляція для керування фумами

Добре вентилювання дійсно важливе під час роботи з матеріалами ПВХ, тому що це допомагає позбутися неприємних парів, які можуть утворюватися під час обробки. Без належного повітрообміну працівники вдихають різноманітні шкідливі речовини, такі як ЛОС та інші небезпечні хімічні сполуки, які тривалий час перебувають у повітрі майстерні. Організації з охорони праці, такі як OSHA, встановили суворі правила щодо чистоти повітря на виробничих підприємствах, що означає: компанії мають інвестувати в якісне вентилювання, якщо хочуть дотримуватися вимог. Підприємства, які дійсно виконують ці вимоги, помічають реальні переваги. Візьміть, наприклад, підприємство з виробництва пластмас поруч ізі мною — з того часу, як вони встановили кращі системи витяжної вентиляції торік, кількість днів тимчасової непрацездатності через проблеми з диханням скоротилася майже на половину. Цілком логічно, адже ніхто не хоче, щоб внаслідок виконання своїх обов’язків людина змушена була передчасно піти на пенсію через кашель.

Профілактика пожеж при роботі з вогнем

Працюючи з ПВХ, який легко займається, наявність хороших процедур пожежної безпеки має велике значення. Використання правильного обладнання суттєво зменшує ризик виникнення пожежі під час виконання різальних робіт. Вогнестійкі штори навколо робочого місця та автоматичні вимикачі дійсно допомагають запобігти аваріям ще до їхнього виникнення. Аналіз подій на фабриках, де обробляють ПВХ, показує, що неналежне керування пожежною безпекою найчастіше призводить до серйозних наслідків. Ми бачили, як люди отримували травми, а дороге обладнання знищувалося через те, що хтось не дотримувався базових правил безпеки. З досвіду відомо, що готовність до аварійних ситуацій та дотримання інструкцій з безпеки — це не варіант на вибір, а абсолютно необхідна умова для кожної особи, що регулярно має справу з цим матеріалом.

Вимоги до захисного обладнання

Забезпечення працівників необхідним засобом індивідуального захисту під час різання ПВХ залишається головною проблемою для забезпечення безпеки на робочих місцях. Правильні засоби індивідуального захисту, включаючи товсті рукавички, засоби захисту очей та щитки, виступають бар'єром між працівниками і небезпечними летючими уламками. Більшість майстерень і так мають правила, що вимагають цього спорядження, тому дотримання цих вимог не є справою вибору для всіх, хто працює біля цих машин. Фахівці з охорони праці часто наголошують, що компанії мають регулярно перевіряти, чи відповідає їхнє поточне спорядження сучасним стандартам, адже з'являються нові матеріали, які забезпечують кращий захист, ніж попередні версії. Хоча придбання якісного засобу індивідуального захисту певною мірою допомагає виконати юридичні зобов'язання, багато керівників виробництв помічають, що працівники, які мають належне спорядження, почуваються на роботі безпечніше, що призводить до зменшення кількості нещасних випадків і загалом більш задоволених працівників з часом.

ПВХ vs. Роботи з розрізання алюмінієвих машин

Процеси різання ПВХ досить суттєво відрізняються від тих, що використовуються для алюмінію, адже ці матеріали ведуть себе по-різному. ПВХ – це фактично термопласт, тому він легше піддається вигину, але потребує ретельного контролю температури під час різання, щоб уникнути його розплавлення до невпізнання. Алюміній, навпаки, є набагато твердішим матеріалом, і при неправильному нагріванні він схильний до деформації. Для роботи з ПВХ більшість майстерень використовує обладнання для різання при нижчих температурах і регулює швидкість роботи, адже цей матеріал не такий міцний, як метал. У разі роботи з алюмінієм багато виробників активно використовують верстати з ЧПУ, оснащені спеціальними фрезами, щоб впоратися з його жорсткістю та отримати чисті краї без відколів. Якщо говорити про час, витрачений на виконання робіт, то існують дослідження, які показують, що підготовка до різання ПВХ у загальному підсумку займає менше часу порівняно з алюмінієм, для якого перед і після різання потрібні додаткові кроки, у тому числі ретельна очистка, яку ніхто насправді не любить виконувати.

Переваги перед лазерними та плазменними системами

Порівняння технології різання ПВХ з лазерним та плазмовим методами виявляє деякі реальні переваги, які варто врахувати. Велике значення має вартість. На відміну від лазерних та плазмових різаків, що споживають багато енергії та потребують постійного обслуговування, машини для різання ПВХ є простішими у використанні та економічними. Ці пристрої чудово підходять для різноманітних завдань — від будівельних майданчиків до монтажу трубопроводів — без необхідності дотримуватися складних заходів безпеки, які є обов’язковими при використанні обладнання з високим енергоспоживанням. Це підтверджують і практичні випробування. Працюючи з непровідними матеріалами, такими як труби з ПВХ, ці інструменти спрощують роботу операторів і зменшують ризики, пов’язані з високою температурою. Багато майстерень вже перейшли на таке обладнання, адже їхній бюджет не дозволяв витрачати кошти на постійне обслуговування лазерних або плазмових установок.

Інтеграція з обладнанням для зварювання та гинання

Коли виробники поєднують машини для різання ПВХ з обладнанням для зварювання та гнуття, вони отримують виробничі середовища, де все гармонійно поєднується, що забезпечує краще функціонування операцій та випуск продукції вищої якості. Справжній ефект полягає в тому, як інтегровані системи скорочують час, витрачений працівниками на переміщення матеріалів між різними робочими станціями, що в свою чергу призводить до суттєвого економічного ефекту. Багато підприємств у виробничому секторі сьогодні обирають цей шлях, прагнучи досягти більш швидкого виробництва без втрати точності чи безпеки працівників на етапах різання, зварювання та гнуття. Наприклад, кілька компаній у Німеччині нещодавно встановили саме такі поєднані системи. Їхнє різання ПВХ автоматично подається на зварювальну станцію безпосередньо після різання, а потім безпосередньо переходить до процесу гнуття. Який результат? Пропускна здатність суттєво зростає, при цьому якість продукції залишається стабільно високою протягом усіх виробничих циклів.

Зміст

- Розуміння механіки машин для розрізання ПВХ-профілів

- Роль технології CNC у точному розрізі

-

Різниця між машинами для профілів ПВХ та алюмінієвими

- Перевірка гостроти і вирівнювання леза

- Стратегії смазування та видалення пилу

- Калібрування сенсорів швидкості подавання

- Вагомість балансу між швидкістю та якістю розрізання

- Товщина матеріалу та вибір леза

- Контроль температури для чистих країв

- Вентиляція для керування фумами

- Профілактика пожеж при роботі з вогнем

- Вимоги до захисного обладнання

- ПВХ vs. Роботи з розрізання алюмінієвих машин

- Переваги перед лазерними та плазменними системами

- Інтеграція з обладнанням для зварювання та гинання