Необхідне обладнання для Виробництва алюмінієвих вікон

Машини для розрізання алюмінієвих профілів: точність та швидкість

Обладнання для різання алюмінієвих профілів відіграє дуже важливу роль у виробництві вікон з алюмінію, забезпечуючи високу точність і зменшуючи витрати матеріалів. Ці машини настільки точно нарізають профілі, що кожна віконна рама виходить точною за проектом, завдяки чому виробництво стає ефективнішим, зменшуються помилки і краще використовуються сировинні матеріали. За даними галузевих звітів, після модернізації обладнання до сучасних технологій різання компанії часто збільшують швидкість виробництва приблизно на 30 відсотків і економлять близько 20 відсотків на витратах на оплату праці. Підвищення точності та швидкості виконання операцій призводить до зростання загальної продуктивності та реальних економій наприкінці місяця. Для виробників вікон, які прагнуть залишатися конкурентоспроможними на сучасному важкому ринку, наявність якісного обладнання для різання алюмінієвих профілів — це не просто перевага, а необхідність, якщо вони хочуть продовжувати випускати продукцію високого рівня якості без надмірних витрат.

CNC Станки для Розрізу Алюмінію: Автоматизована Точність

Сучасні верстати з обробки алюмінію з ЧПК змінили підхід до виробництва завдяки автоматизації та надзвичайно точним різанням. Використовуючи цю технологію, виробники отримують деталі, які виготовлені з високою точністю, що призводить до значного зменшення кількості браку. За даними досліджень, ці верстати можуть прискорити виробничі процеси приблизно на 25 відсотків, а також суттєво зменшити кількість помилок, викликаних людським фактором. Для підприємств, які прагнуть досягти високої якості без втрат часу та матеріалів, технологія ЧПК стає справжнім проривом. Це особливо важливо для виробників компонентів вікон, адже саме завдяки прецизійності все працює набагато ефективніше. Підприємства тепер можуть швидше випускати якісні партії продукції, збільшуючи обсяги виробництва за потреби без шкоди для стандартів якості.

Машини для сварювання ПВХ: безшовне виготовлення сполучень

ПВХ зварювальні машини відіграють дуже важливу роль, коли йде мова про створення герметичних з'єднань, які забезпечують алюмінієві вікна довший термін служби. Ці з'єднання не лише гарно виглядають, а й роблять набагато більше, ніж просто приємні на вигляд. Вони фактично покращують теплоізоляційні властивості вікон і запобігають проникненню води. Майстри, які працюють з цим обладнанням, повідомляють, що вікна, виготовлені таким способом, потребують меншого ремонту протягом часу і просто краще служать. Крім того, компанії економлять кошти, оскільки весь процес відбувається швидше. Не потрібно додаткових герметиків чи інших матеріалів, що зменшує відходи і робить виробничий процес більш плавним. Впровадження цих зварювальних машин у цех є справжнім кроком вперед для кожного, хто хоче виготовляти вікна, стійкі до зносу, та одночасно контролювати витрати на виробництво.

Гнучкість формування: Алюмінієві гинучі машини

Станки для гнуття алюмінію надають чогось особливого під час створення індивідуальних вікон. Ці машини дозволяють дизайнерам працювати над різноманітними стилями й функціями, які бажають клієнти. Багато власників магазинів розповідали нам, як їхнє обладнання впорається майже з будь-якими проектними вимогами. Саме тому вони такі цінні для завдань, що потребують незвичайних або складних форм вікон. Коли машина може правильно згинати та формувати алюмінієві профілі, це відкриває цілком нові можливості дизайну. Архітектори можуть реалізувати саме те, що потрібно клієнтам, замість того, щоб обмежуватися стандартними рішеннями. Те, що ці машини постійно розвиваються, дозволяє виробникам вікон випереджати зміни на ринку, одночасно виконуючи жорсткі вимоги будівельних норм та стандартів енергоефективності.

Роль технології CNC у зменшенні людської помилки

Технологія числового програмного управління (ЧПУ) справді допомагає зменшити помилки, викликані людським фактором, що забезпечує вищу якість продукції, яка випускається підприємствами. Ці машини створені для надзвичайної точності, тож вони усувають усі ті невеликі відхилення, що виникають, коли хтось виконує роботу вручну. Ручна праця, як правило, призводить до непостійних результатів, що викликає виготовлення бракованих деталей і затримки у виробництві. Автоматизуючи складні операції, підприємства забезпечують точну обробку кожної деталі відповідно до креслень. За даними деяких галузевих звітів, після впровадження систем ЧПУ рівень помилок скоротився приблизно на половину. Це цілком логічно, адже коли деталі спочатку точно пасують одна до одної, на виробництві зменшується обсяг відходів і потреба у додатковій обробці.

Автоматизовані розв'язки для сварювання з постійною якістю

У виробництві алюмінієвих вікон автоматизоване зварювання стало незамінним для підтримання якості протягом усіх етапів виробництва. Ці машини дотримуються заданих програм, щоб створювати постійні зварні шви з кожним разом, чого звичайні робітники просто не можуть забезпечити тривалий час. Найважливіше — це їхня здатність точно повторювати один і той самий процес щоразу, що забезпечує більш міцні рами, які довше служать без виникнення проблем у майбутньому. Візьміть, наприклад, компанію Deceuninck North America, яка кілька років тому перейшла на ці автоматизовані системи. З того часу вони помітили зменшення кількості дефектів на конвеєрі та скорочення термінів виконання замовлень, при цьому зберігаючи вузькі допуски, необхідні для правильного монтажу в будівлях у різних кліматичних умовах.

Роботизовані системи для великомасштабного виробництва

Роботи дійсно підвищують продуктивність при масовому виробництві, забезпечуючи більш плавний процес виробництва та скорочуючи витрати компаній на робочу силу. Технології працюють швидше й точніше, ніж будь-коли раніше, завдяки чому підприємства можуть збільшити обсяги виробництва та досягти більших результатів у цілому. Наприклад, компанія Erdman Automation Corp збільшила випуск продукції після впровадження роботів, також заощадивши приблизно 30 відсотків на витратах. Це демонструє, що компаніям, які серйозно прагнуть досягти високих виробничих показників, слід звернути увагу на автоматизацію, щоб контролювати витрати на робочу силу без втрати якості.

Впровадження машин для очищення кутів для більш гладких закінченнь

Машини для очищення кутів мають ключове значення для досягнення високоякісного фінішного оброблення при виробництві алюмінієвих вікон. Ці пристрої вирівнюють краї та позбавляють від неприємних гострих кутів, які можуть погіршити зовнішній вигляд готових продуктів. Виробники добре це знають, адже помічають, що очікування клієнтів зростають з кожним днем. Коли робітники обговорюють свій досвід, багато хто зазначає, наскільки кращим та одноріднішим стає вигляд їхніх віконних продуктів після впровадження технології очищення кутів. Ці машини не лише покращують зовнішній вигляд, а й насправді оптимізують виробничі процеси, одночасно зменшуючи кількість дефектів, спричинених поганим обробленням кутів. Більшість виробничих майстерень тепер розглядає очисники кутів як обов’язкове обладнання, а не як додаткову опцію в умовах сучасної конкурентної ринкової ситуації.

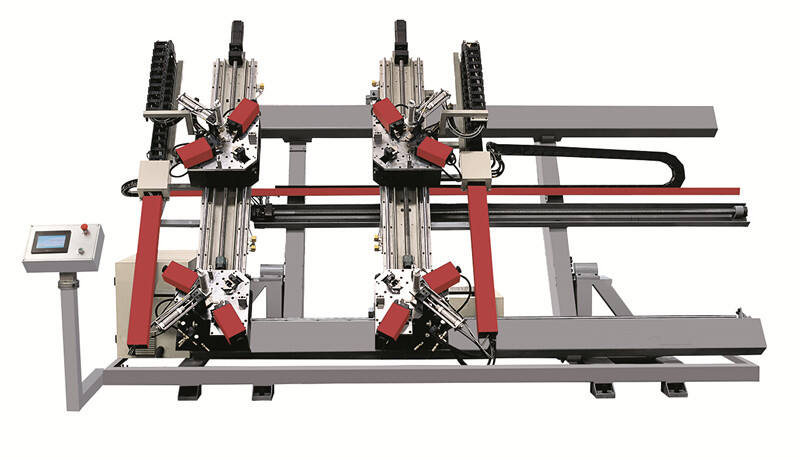

Системи обробки матеріалів для мінімізації простою

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

Якісні системи навантаження та транспортування матеріалів дійсно відіграють важливу роль у підтриманні безперебійної роботи виробництва та скороченні неприємних зупинок у виробництві. Коли матеріали точно потрапляють туди, де вони потрібні, і рухаються по виробничому майданчику без заторів, працівники витрачають менше часу на очікування, а підприємства випускають продукцію швидше. Згідно з дослідженнями галузі, підприємства, які інвестують у сучасне обладнання для транспортування, часто економлять від 15 до 30% часу на операції, одночасно отримуючи кращі результати від використання машин. Для більшості виробників це означає, що менше працівників потрібно для виконання повторюваних завдань, а також загалом вища якість продукції, що зходить із конвеєра. Звісно, не кожна компанія відчуває миттєвий ефект, але з часом такі системи створюють стабільні процеси, які працюють без збоїв, що в кінцевому підсумку означає значно більше виготовленої продукції щодня в різних галузях виробництва.

Принципи Тонкого Виробництва у Монтажі Вікон

Застосування концепцій точного виробництва дійсно набрало обертів у майстернях з виготовлення вікон по всій країні. Якщо правильно застосовувати ці методи, вони зменшують витрати матеріалів і часу, що означає, що якісніші вікна виготовляються швидше і без значних витрат. Більшість фабрик, що впроваджують принципи точного виробництва, починають з аналізу кожного етапу процесу новим поглядом, ставлячи запитання типу Чому ми робимо це саме так? або Чи можна це зробити інакше? Компанія Toyota була однією з перших, хто справжньо оволодів цими методами ще в 70-х роках, і їхні історії успіху досі надихають багатьох виробників. Для менших виробників вікон, які прагнуть не відставати від більших конкурентів, впровадження принципів точного виробництва — це не просто спосіб заощадити кошти, воно часто призводить до посилення взаємовідносин із клієнтами, адже замовлення надходять вчасно, а кількість дефектів значно зменшується. Багато власників майстерень зазначають, що як тільки вони вирішують підтримувати принципи безперервного вдосконалення, навіть невеликі зміни з часом приносять суттєвий ефект.

Регулярна калібрування інструментів для розрізу та гнучення

Правильна калібрування інструментів для різання та згинання має велике значення, якщо йдеться про отримання точних результатів і якісної роботи. Якщо пропустити регулярні перевірки, дрібні помилки можуть перерости у великі проблеми, які вплинуть на все — від якості продукції до однаковості зовнішнього вигляду партій. Більшість майстерень дотримується графіка калібрування обладнання приблизно раз на місяць або раз на два місяці, хоча деякі машини потребують частішого обслуговування в залежності від інтенсивності використання та технічних характеристик. Коли компанії нехтують цими завданнями технічного обслуговування, це призводить до скорочення терміну служби дорогого обладнання та збільшення ризику виникнення різноманітних виробничих проблем. А це означає більші витрати на ремонт і менше часу на виготовлення продукції. Регулярна калібрування — це не просто дотримання правил, це спосіб забезпечити безперебійну та ефективну роботу виробництва з дня в день.

Графіки смазування для обладнання для сварювання ПВХ

Дотримання графіків змащення має ключове значення для безперебійної роботи обладнання для зварювання ПВХ. Коли деталі правильно змащені, вони менше тертяться одна об одну, що призводить до меншого зносу компонентів. Це означає менше поломок у майбутньому і довший термін служби машин до заміни. Насправді, більшість виробників проектують обладнання, враховуючи конкретні вимоги до змащення, тому варто уважно перевіряти ці технічні характеристики. Також важливо використовувати правильний тип мастила – деякі зварювальні апарати краще працюють з певними видами змащення, залежно від температури їхньої роботи під час експлуатації. Включення змащення до регулярного технічного обслуговування – це не просто корисна практика для підтримки стану обладнання, це дозволяє заощадити кошти завдяки уникненню дорогих ремонтів і простоїв. Кваліфіковані менеджери виробництва знають, що цей простий крок допомагає уникнути несподіваних перерв у виробництві.

Діагностика зносу в компонентах ЧПУ приводів

Дуже важливо знати, як вчасно виявити зношення деталей приводу ЧПК, якщо підприємства хочуть забезпечити безпервність роботи. Коли техніки регулярно перевіряють обладнання за допомогою контрольно-вимірювальних приладів, вони можуть вчасно помітити проблеми, такі як дивні звуки, що виходять з машини, або незвичайні вібрації, які ніхто не повинен відчувати під час нормальної роботи. Саме такий проактивний підхід дає чудові результати. Деякі майстерні повідомляють, що кількість поломок скоротилася майже вдвічі просто завдяки дотриманню регулярних профілактичних заходів. Візьмімо, наприклад, системи передбачуваного технічного обслуговування. Ці технології дійсно попереджують операторів про потенційні проблемні місця задовго до того, як щось серйозне трапиться. Підтримка точних компонентів у гарному стані означає кращу надійність узагалі. Який результат? Менше зупинок виробництва та стабільно точні результати обробки по всьому виробничому цеху.

Програми сертифікації для управління машинами ЧПУ

Сертифікація операторів CNC-верстатів дійсно має значення, коли мова йде про покращення навичок і забезпечення безпеки всіх на виробничому майданчику. Коли працівники проходять ці навчальні програми, вони дійсно вивчають, як правильно працювати з машинами, що зменшує кількість помилок і запобігає аваріям. Це підтверджують і цифри. Підприємства, які інвестують у сертифікованих операторів, як правило, стикаються з набагато меншою кількістю інцидентів у порівнянні з тими, де ніхто не має належного навчання. Деякі фабрики повідомляють приблизно на 30% менше аварій після сертифікації свого персоналу, тому що люди краще знають, що робити. Поза покращенням безпеки, навчені оператори, як правило, більше встигають, не ламаючи обладнання. Якщо дивитися на це з бізнес-погляду, витрати на сертифікацію вже не просто дотримання вимог. Став уже очевидним той факт, що наявність кваліфікованих працівників, які розуміють своє обладнання, призводить як до безпечніших умов, так і до кращих фінансових результатів з плином часу.

Ергономічні практики при обробці алюмінієвих профілів

Добре ергономіка має велике значення під час роботи з алюмінієвими профілями, адже ніхто не хоче мати справу з виробничими травмами, пересуваючи ці важкі, незручні матеріали протягом усього дня. Працівникам потрібна належна підтримка, така як спеціалізоване підйомне обладнання та покращені робочі станції, які зменшують навантаження на спину та плечі. Більшість фахівців у галузі порадить усім, хто схильний послухати, тримати правильну позу під час піднімання вантажів, інвестувати в якісні засоби підйомку та переконатися, що всі працівники отримали належну підготовку перед роботою з цими матеріалами. Ці прості кроки значною мірою допомагають уникнути неприємних проблем із м’язами та суглобами, від яких страждає багато виробничих робітників. Компанії, які реально впроваджують ергономічні поліпшення, спостерігають менше аварій на робочих місцях, що в кінцевому підсумку призводить до задоволення працівників та зменшення клопотів із виконання вимог OSHA.

Чинності у разі аварії для високосхідної машинообробної техніки

Плани дій у разі надзвичайних ситуацій для швидкодіючих машин є абсолютно необхідними, якщо ми хочемо забезпечити безпеку працівників і запобігти аваріям. Ці машини працюють надзвичайно швидко й мають велику кількість рухомих частин, що створює реальні небезпеки, здатні спричинити серйозні травми, коли щось йде не так. Якісні плани дій у разі надзвичайних ситуацій мають чітко визначати, що саме потрібно робити, якщо виникає поломка або у працівника виникають ускладнення. Аналіз реальних інцидентів демонструє, що дотримання належних процедур запобігає катастрофам ще до їхнього виникнення, забезпечуючи значно кращі результати з безпеки. Візьмімо один завод, який запровадив чіткі правила дій у разі надзвичайних ситуацій. Кількість аварій там значно скоротилася, а працівники відчували себе набагато впевненіше під час роботи з обладнанням. Правильне виконання цих заходів безпеки — це не просто добре, коли дотримуються практики, це є необхідним для будь-якого робочого місця, яке прагне забезпечити як безпеку, так і продуктивність.

Зміст

-

Необхідне обладнання для Виробництва алюмінієвих вікон

- Машини для розрізання алюмінієвих профілів: точність та швидкість

- CNC Станки для Розрізу Алюмінію: Автоматизована Точність

- Машини для сварювання ПВХ: безшовне виготовлення сполучень

- Гнучкість формування: Алюмінієві гинучі машини

- Роль технології CNC у зменшенні людської помилки

- Автоматизовані розв'язки для сварювання з постійною якістю

- Роботизовані системи для великомасштабного виробництва

- Впровадження машин для очищення кутів для більш гладких закінченнь

- Системи обробки матеріалів для мінімізації простою

- Принципи Тонкого Виробництва у Монтажі Вікон

- Регулярна калібрування інструментів для розрізу та гнучення

- Графіки смазування для обладнання для сварювання ПВХ

- Діагностика зносу в компонентах ЧПУ приводів

- Програми сертифікації для управління машинами ЧПУ

- Ергономічні практики при обробці алюмінієвих профілів

- Чинності у разі аварії для високосхідної машинообробної техніки