Doğruluk ve Kesim Hassasiyeti Standartları

Bıçak Kalitesinin Rolü Alüminyum Profil Kesiminde

Alüminyum profillerin kesilmesi konusunda bıçak kalitesi, temiz ve hassas sonuçlar elde etmede büyük fark yaratır. Daha kaliteli bıçaklar sadece daha geç aşınmaz, aynı zamanda kesilen malzemenin kenarlarında çok daha düzgün bir yüzey bırakır. Bu da işin sürekli kesintiye uğramadan daha hızlı bir şekilde yapılabilmesi anlamına gelir. Örneğin karbür kaplı bıçaklar ya da yüksek hız çeliğinden üretilmiş bıçaklar, değiştirilmesi gerektiğinde kadar önemli ölçüde daha uzun süre dayanır ve normal atölye işlemlerinde çok daha az bakım gerektirir. Sektörün içinden gelenler, kaliteli bıçaklara başta yatırım yapmanın aslında uzun vadede maliyet tasarrufu sağladığını belirtmektedir; çünkü daha az hurda malzeme oluşur ve bitmiş ürünler de daha iyi görünür. Ayrıca makineler arızaya uğramadan daha uzun süre çalışmaya devam eder. Alüminyum profil işlerinde üst düzey standartları korumayı ciddiye alan atölyeler için bıçak seçimi ile genel verimlilik arasındaki bu bağlantı, göz ardı edilemez bir gerçektir.

CNC Metal Kesim Makineleri İçin Kalibrasyon Sistemleri

CNC metal kesme makinelerinin doğru şekilde kalibre edilmesi, özellikle seri üretim ortamlarında tam hızda çalışırken doğruluğun korunmasında çok önemlidir. Elde edilen kesimlerin ne kadar hassas olacağı, büyük ölçüde işlemin el ile mi yoksa sistemin otomatik olarak mı yapıldığına bağlıdır. Günümüzde, tamamen otomatik ayarlardan klasik manuel düzenlemelere kadar birçok kalibrasyon seçeneği mevcuttur ve kesme işleminin ne kadar iyi çalıştığı üzerinde gerçekten fark yaratır. Atölyeler düzenli kalibrasyon rutinlerine sadık kaldığında, makine performansında genel bir iyileşme görülür ve bileşenlerin aşınması da yavaşlar. Makineler uzun süre daha iyi kesim yapmaya devam eder, bu da yedek parça değişimleriyle ilgili sorunların azalması anlamına gelir. Kalibrasyonu sürekli ve titiz bir şekilde yapılan atölyeler, gün be gün daha temiz kesimler elde etmenin yanında, periyodik kontrolleri ihmal edenlerin makinelerinden çok daha uzun ömürlü olduğunu raporlamaktadır. Sonuç olarak; doğru kalibrasyon, üretilen ürün kalitesi ve zamanla elde kalan para açısından oldukça büyük faydalar sağlar.

Malzeme Uyumluluğu ve Kesim Kapasitesi

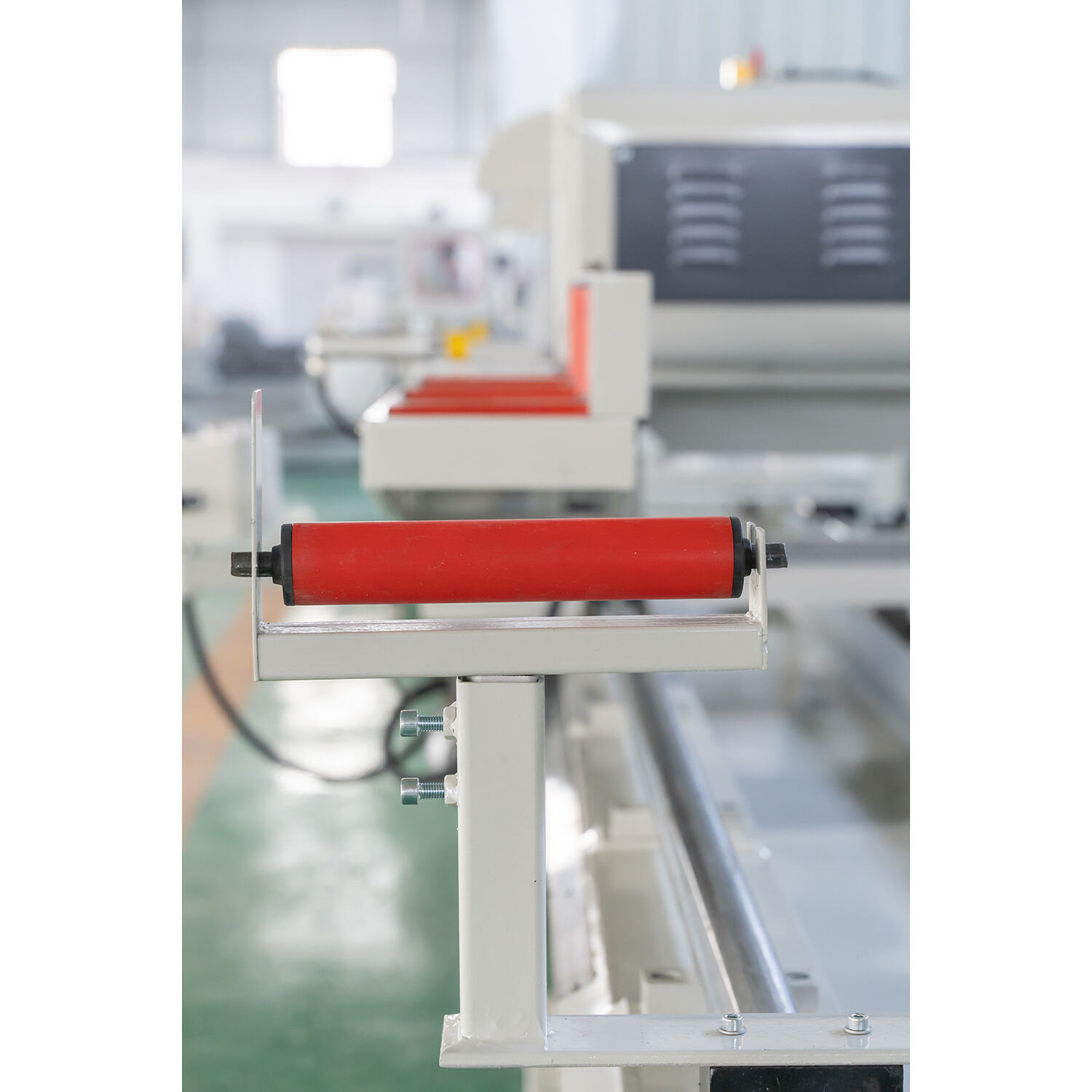

Çeşitlilikle Başa Çıkma Alüminyum profiller Ekstrüzyon ekipmanı

CNC makineler, temel şekillerden üretim sınırlarını zorlayan özel tasarımlara kadar tüm türde alüminyum profilleri işlemek için gerçek anlamda çok yönlü olmalıdır. Bu tür makinelerle çalışırken, değişen özelliklere uyum sağlamak, farklı işlerde doğru kesim sonuçları alınmasını sağlar. Malzeme uyumluluğu da ekstrüzyon süreçlerinde kullanılan çeşitli alaşımlar söz konusu olduğunda oldukça önemlidir. Bu uyumluluk, ne kadar ürün üretileceğini (verim oranı) ve üretimin ne kadar sürede tamamlanacağını doğrudan etkiler. Üreticiler seçenekleri değerlendirirken, çeşitli malzemeleri işleyebilirken aynı zamanda iyi performans sunabilen CNC sistemlerine odaklanmalıdır. Son dönemde endüstride yaşanan gelişmelere bakıldığında, daha iyi malzeme uyumluluğu, üretim süreçlerinde yaşanacak sorunları azaltmakta ve genel verimliliği artırmaktadır. Alüminyum profillerin giderek daha karmaşık ve çeşitli hale gelmesiyle birlikte, büyük ayarlamalara gerek kalmadan malzemeler arasında geçiş yapabilme yeteneği, rekabetçi olmaya çalışan çoğu üretici için neredeyse zorunlu hale gelmiştir.

Plaka Metal Profil Makinesi Entegrasyonu Düşünülmesi Gerekenler

Sac profil makineleri, daha iyi operasyonel verimlilik istiyorsak mevcut iş akışlarına iyi şekilde entegre edilmelidir. Bu makineler imalat alanında zaten gerçekleşen işlemlerle sorunsuz bir şekilde birleştiğinde üretim süreci daha hızlı ve temiz hale gelir; bu da saatte çıkan parça sayısının artması anlamına gelir. Her makinenin hangi işleri yapabildiğinin tam olarak bilinmesi, ekipman seçimi yapılırken büyük rol oynar. Sonuçta bir lazer kesme makinesi, presleme işlemleri için aynı verimliliği göstermez. Makine ile görev arasındaki doğru eşleştirmenin yapılması, verimlilikte ciddi artışlara yol açar ve zamanla maliyet tasarrufu sağlar. Fabrika istatistikleri, doğru entegrasyonun genellikle çıktı miktarını %15-20 oranında artırdığını göstermektedir; bu oran, her şeyin ne kadar iyi uyum içinde çalıştığına bağlı olarak değişir. Bu makinelerin nereye yerleştirileceğine ve nasıl bağlanacağına dair yapılan akıllıca planlamalar, günlük operasyonlarda büyük fark yaratır. Buna önem veren üreticiler, süreçler arasında daha az darboğaz ve bir işlemin bitmesini diğeri başlemeden önce beklemelerden kaynaklanan zaman kayıplarıyla karşılaşır.

Otomasyon ve CNC Teknolojisi Entegrasyonu

CNC Metal Kesim Makinesi Programlama Esnekliği

CNC programlamaya entegre edilen esneklik, ekipmanı sürekli yeniden yapılandırmadan karmaşık metal kesimleri üzerinde çalışırken işleri oldukça kolaylaştırır. Uyumlu programlamaya sahip makineler, farklı profillerin boyut ve şekillerini işleyebilme kapasitesine sahiptir ve bu da işlerin yapılma hızını ciddi şekilde artırır. Atölyelerin çoğu, günlük işlemlerinde G-kodu ve M-kodu gibi standart programlama dillerine dayanır. Bu kod sistemleri, operatörlere kesme süreçleri üzerinde sağlam bir kontrol sağlar ve elde edilmek istenen hassas sonuçlara ulaşılmasını sağlar. Detaylı metal parçalar üzerine uzmanlaşmış bir atölye örneğin ele alınsın. Daha esnek bir CNC programlamasına geçtiklerinde, kurulum süresi önemli ölçüde azalır ve üretim süreçlerinde manuel ayarlamaların yapılması ihtiyacı büyük oranda ortadan kalkar. Sonuç olarak üreticiler, birden fazla üretim döngüsünde ürettikleri ürünlerin miktarında ve doğruluk oranlarında belirgin iyileşmeler bildirmektedir.

Alüminyum Guillotine Kesme Yöntemi vs. Foil Matkesi Kesme Yöntemleri

Alüminyum makas kesme ile folyo kalıp kesme yöntemlerini karşılaştırmak, her yöntemin ne kadar verimli olduğunu ve hangi tür işler için en iyi şekilde çalıştığını gösteren büyük farklar ortaya koyar. Makas kesiciler, özellikle sac metal kenar temizleme veya panel kesme gibi işlerde oldukça uygun olan düz kesmeleri çok iyi yaparlar. Diğer taraftan folyo kalıp kesme, ambalaj malzemelerinde gördüğümüz gibi karmaşık şekiller ve ince detaylar üzerinde, örneğin süslü logolar veya dekoratif desenlerde daha iyi sonuç verir. Maliyet açısından da durum farklıdır. Makas kurulumları için hazırlık süresi kısa sürer ve işletim sırasında daha az malzeme israfı olur, bu sayede şirketler bu yöntemle para tasarrufu sağlarlar. Ancak hassasiyetin en ön planda olduğu durumlarda, örneğin tıbbi cihaz bileşenleri veya havacılık endüstrisi parçaları gibi ürünlerde, folyo kalıp kesmenin ek maliyeti bu alanlarda haklı gerekçelerle karşılanabilir hale gelir. Çoğu üretici, hızın önemli olduğu büyük partilerde makas kesme yöntemini tercih ederken, ölçümlerin tamamının doğru yapılması son derece kritik olan özel uygulamalar için folyo kesme yöntemini ayırır. Her iki yöntem arasında doğru dengeyi sağlamak, atölyelerin kaynakları gereksiz yere harcamadan üretimi en verimli şekilde yapmasına yardımcı olur.

Güvenlik Özellikleri ve İşletimsel Etkinlik

Alüminyum Kesici Töpler İçin Acil Durdurma Mekanizmaları

Alüminyum kesilirken çalışanların güvenliğini sağlamak için acil durdurma sistemi gerçekten önemlidir. Bir şey yanlış giderse, bu durdurma sistemleri sayesinde insanlar testereyi hemen kapatabilir ve bu da kazaların oluşma riskini önemli ölçüde azaltır. Çoğu makine, butonlu veya halatlı sistemlerle donatılmıştır. Bu cihazlar, kurulmadan önce sert güvenlik testlerinden geçmelidir, böylece ihtiyaç duyulduğunda hızlı ve güvenilir çalışabilirler. Bazı işletmeler, yüksek hızda işlemler sırasında çalışan korumaları konusunda daha da dikkatli olmak amacıyla makine gövdesi boyunca birden fazla durdurma noktası kurarlar.

Mesleki güvenlik verileri, iyi acil durdurma sistemlerine sahip makinelerin işyeri kazalarını önemli ölçüde azalttığını göstermektedir. Geçen yıl yayımlanan Mesleki Güvenlik Dergisi'ndeki son çalışmalara göre, bu tür güvenlik mekanizmalarını uygulayan işyerlerinde kaza oranları yaklaşık %30 düşmüştür. Düşünülürse oldukça mantıklı. İmalat işlemlerinin sırasında uygun güvenlik önlemlerini devreye sokmak artık sadece mevzuata uymakla kalmıyor. Aynı zamanda çalışanların güvenliğini sağlarken, iş ortamını tüm paydaşlar için çok daha güvenli hale getiriyor.

Yüksek Hacimli Üretim Ortamlarında Ergonomik Tasarım

Yüksek hacimli üretim ortamlarında, operatör yorgunluğunu enine çekmek ve verimliliği artırmak için ergonomik tasarım kritik öneme sahiptir. Ayarlanabilir iş istasyonlarıve kullanıcı dostu arayüzlergibi ana elemanları entegre ederek, makinalar operatör rahatlığınıve etkinliğini önemli ölçüde artırabilir. Bu tür tasarımlar, tekrarlayan görevlerde bulunan işçiler üzerindeki gerilimi azaltarak daha doğal bir pozisyon sağlar.

Çalışmalar, çalışanların ergonomi konusunda zaten bildiği şeyleri desteklemektedir. Geçen yıl Applied Ergonomics Journal'da yayınlanan araştırmalara göre, uygun ergonomi ile tasarlanmış makineler işyeri yaralanmalarını yaklaşık %20 oranında azaltmıştır. İşyerleri ergonomiye odaklandığında çalışanlar işlerinde daha memnun olma eğiliminde olmaktadır. Ayrıca genellikle üretkenlikte belirgin bir artış ve bitmiş ürünlerde daha az kusur görülür. Daha iyi tasarlanmış araç ve ekipmanlara yatırım yapan şirketler genellikle somut sonuçlar elde etmektedir. Çalışanlar daha sağlıklı kalır, daha az hastalık izni alır ve vardiyalarının sonunda yorulmuş ya da stres altında hissetmeden daha fazla işi başarıyla tamamlarlar. Bu değişikliklerden kaynaklanan uzun vadeli tasarruflar genellikle başlangıçtaki yatırım maliyetlerini çok aşmaktadır.