ผลกระทบของความเร็วแกนหมุน 12000 รอบ/นาที ต่อสมรรถนะการกลึงอลูมิเนียม

เข้าใจความสำคัญของความเร็วแกนหมุน 12000 รอบ/นาที ในการทำงานของเครื่องรูเตอร์ CNC

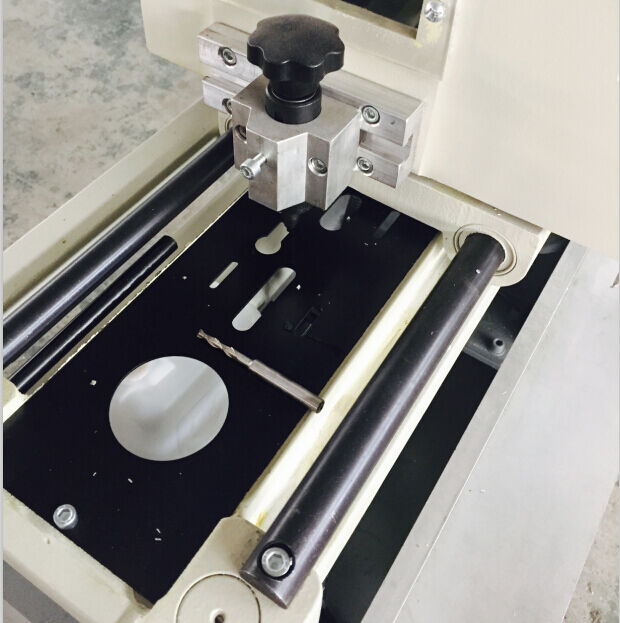

การตั้งความเร็วของหมุนประมาณ 12000 รอบต่อนาที ใช้ได้ดีที่สุดเมื่อการแปรรูปโปรไฟล์อลูมิเนียม เพราะมันสร้างความสมดุลที่ดีระหว่างการตัดอย่างรวดเร็วพอที่จะได้รับการทํางานขณะที่ยังคงรักษาอุณหภูมิที่ควบคุม เครื่องกํากับทาง CNC แบบปกติ ปัญหาคือ ความร้อนสะสมขึ้นในช่วงที่ใช้งานยาว ซึ่งอาจทําให้เกิดปัญหา เช่น การบิดในกรอบหน้าต่างที่บาง การทดสอบบางอย่างแสดงให้เห็นว่า เมื่อทํางานกับอะลูมิเนียมเกรด 7075 โดยเฉพาะอย่างยิ่ง การทํางานที่ 12000 แทนที่การตั้งค่าที่ช้ากว่า 9000 รอบต่อนาที การปรับปรุงแบบนี้ทําให้เกิดความแตกต่าง สําหรับร้านค้าที่ทําผลิตขนาดใหญ่ ที่ทุกนาทีมีค่า

วิธี ที่ มอเตอร์ สปินเดล ที่ ใช้ ความ เร็ว สูง ช่วย ให้ การ ทํา โลหะ อ่อน ได้ เรียบร้อย

เนื่องจากอลูมิเนียมหลอมละลายที่อุณหภูมิต่ำ การนำชิปออกอย่างเหมาะสมจึงมีความสำคัญอย่างยิ่งในการดำเนินการกลึง นั่นคือเหตุผลที่ร้านงานจำนวนมากพึ่งพาสปินเดิลความเร็วสูงในปัจจุบัน ซึ่งสามารถรักษาร่องเครื่องมือให้แน่นหนาได้ที่ประมาณ 0.2 มม. หรือดีกว่านั้น สิ่งนี้ทำให้สามารถกลึงรายละเอียดที่ซับซ้อนในชิ้นส่วน เช่น ช่องเดินสายไฟและกลไกการล็อก โดยไม่ติดขัดกับปัญหาขอบที่สะสมหรือคราบเหนียว เมื่อทำงานที่ความเร็วประมาณ 12,000 รอบต่อนาที แรงตามแนวรัศมีที่ลดลงจะช่วยลดปัญหาการโก่งของเครื่องมืออย่างมาก ผู้ผลิตส่วนใหญ่พบว่าสิ่งนี้ช่วยให้พวกเขาควบคุมค่าความคลาดเคลื่อนได้ภายในประมาณ ±0.05 มม. ซึ่งเป็นสิ่งสำคัญมากเมื่อผลิตประตูและหน้าต่างที่จำเป็นต้องปิดผนึกได้แน่นหนาเพื่อป้องกันสภาพอากาศ

การเปรียบเทียบความเร็วสปินเดิล: 12000 รอบ/นาที เทียบกับมาตรฐาน 8000–9000 รอบ/นาที สำหรับอลูมิเนียม

| พารามิเตอร์ | 12000r/นาที | 8000–9000 รอบ/นาที | ข้อได้เปรียบ |

|---|---|---|---|

| ความขรุขระของผิว | 0.8–1.2µm | 1.6–2.0µm | ปรับปรุงขึ้น 40% |

| อายุการใช้งานของเครื่องมือ | 85–100 ชั่วโมง | 60–75 ชั่วโมง | อายุการใช้งานยาวนานขึ้น +28% |

| เวลาจริง | 22 นาที | 31 นาที | 30% เร็วกว่า |

แหล่งข้อมูล: วารสารเทคโนโลยีการผลิตขั้นสูงระหว่างประเทศ, 2021

ข้อได้เปรียบทางเทคนิคของสปินเดิลความเร็วสูงในการลดการสึกหรอของเครื่องมือตัดขณะกัดอลูมิเนียม

ที่ความเร็ว 12,000 รอบต่อนาที การระบายชิ้นส่วนตัดออกอย่างรวดเร็วช่วยควบคุมอุณหภูมิการตัดให้อยู่ในช่วงที่เหมาะสม (85–110°C) ซึ่งลดการเกิดครีบสะสมบนเครื่องมือคาร์ไบด์ลง 62% เมื่อเทียบกับความเร็วต่ำกว่า ความเสถียรทางความร้อนนี้ช่วยยืดอายุการใช้งานของเครื่องมืออย่างมาก และรักษาระดับผิวงานให้สม่ำเสมอตลอดหลายพันรอบการกลึง ช่วยลดการหยุดทำงานและค่าบำรุงรักษาที่ไม่ได้วางแผนไว้

ความแม่นยำและคุณภาพผิวในการกลึงโปรไฟล์อลูมิเนียมด้วยเครื่องรูเตอร์สำเนาความเร็วสูง

การบรรลุความแม่นยำสูงในการกลึงชิ้นส่วนกรอบหน้าต่างและประตู

ความเร็วสูง เครื่องรูเตอร์สำเนา ส่งมอบความแม่นยำ ±0.02 มม. ซึ่งตรงตามข้อกำหนดด้านมิติที่เข้มงวดสำหรับการผลิตกรอบหน้าต่างและประตู ความแม่นยำในระดับนี้มีความสำคัญอย่างยิ่งเมื่อทำการกัดรูปทรงที่ซับซ้อน เช่น ช่องระบายน้ำ และจุดติดตั้งอุปกรณ์ฮาร์ดแวร์ โดยหากมีความเบี่ยงเบนเกิน 0.1 มม. อาจทำให้ความแข็งแรงของโครงสร้างและความสามารถในการป้องกันสภาพอากาศลดลง

การควบคุมค่าความคลาดเคลื่อนเมื่อกัดรูล็อก ช่องระบายน้ำ และร่องเดินสายไฟในโปรไฟล์อลูมิเนียม

ด้วยระบบชดเชยความเร็วแบบเรียลไทม์ และไดนามิกแกนหมุนที่มีเสถียรภาพ สสมัยใหม่ เครื่องรูเตอร์สำเนา รักษาความคงที่ ±0.05 มม. ตลอดกระบวนการผลิตแบบชุด การรวมกันของการทำงานที่ 12000 รอบ/นาที และแรงตัดที่ลดลง ช่วยลดการบิดตัวจากความร้อนระหว่างการกัดร่อง ทำให้มั่นใจได้ถึงความพอดีที่แม่นยำสำหรับอุปกรณ์ล็อก ระบบระบายน้ำ และชิ้นส่วนไฟฟ้า

ความมั่นคงของเส้นทางการตัดและความละเอียดผิวงานที่ 12000 รอบ/นาที

ความเร็วรอบสูงช่วยลดการสั่นสะเทือนแบบฮาร์มอนิกลง 62% เมื่อเทียบกับระบบ 8000 รอบ/นาที ส่งผลให้ค่าความหยาบผิว (Ra) ต่ำกว่า 0.8µm — ทำให้ไม่จำเป็นต้องขัดเงาเพิ่มเติม การดูดซับการสั่นสะเทือนนี้สนับสนุนเส้นทางการตัดที่เรียบเนียนสำหรับพื้นผิวชิ้นส่วนฮาร์ดแวร์เลื่อน ช่วยเพิ่มทั้งประสิทธิภาพการใช้งานและความสวยงาม พร้อมทั้งลดเวลาในการประมวลผลขั้นตอนสุดท้าย

กรณีศึกษา: การปรับปรุงความแม่นยำของมิติด้วยความเร็วรอบเครื่องหมุน 12000 รอบ/นาที

การวิเคราะห์อุตสาหกรรมปี 2023 บันทึกไว้ว่าเกิดการลดลงของข้อผิดพลาดด้านมิติถึง 40% หลังจากผู้ผลิตเริ่มใช้เครื่องเจาะลอกแบบคัดลอกที่ 12000 รอบ/นาที ความสม่ำเสมอของความลึกของร่อง (±0.1 มม. จากการผลิต 10,000 หน่วย) และความกลมกลืนของรูเกลียวที่ดีขึ้น (±0.03 มม.) มีส่วนโดยตรงในการลดอัตราการปฏิเสธบนสายการประกอบ แสดงให้เห็นถึงประสิทธิภาพที่วัดได้ในความน่าเชื่อถือของกระบวนการ

ผลสำเร็จด้านผลิตภาพและประสิทธิภาพในการตัดแต่งอลูมิเนียมอุตสาหกรรมด้วยเครื่อง CNC

เพิ่มประสิทธิภาพผ่านอัตราการขจัดวัสดุที่เร็วขึ้นที่ความเร็วรอบ 12000 รอบ/นาที

การทำงานที่ความเร็ว 12000 รอบต่อนาที ทำให้สามารถขจัดวัสดุได้เร็วกว่าสปินเดิลที่ 8000 รอบต่อนาที ถึง 18–22% ช่วยเร่งกระบวนการสำคัญ เช่น การกัดหน้าเรียบ การกัดร่อง และการเจาะรู ในการผลิตชิ้นส่วนหน้าต่างและประตู โดยการคงค่าโหลดของชิปให้อยู่ในระดับเหมาะสมและลดเวลาการหยุดนิ่ง ระบบความเร็วสูงเหล่านี้จึงเพิ่มอัตราการผลิตได้โดยไม่กระทบอายุการใช้งานของเครื่องมือ

ลดระยะเวลาไซเคิลในการผลิตโปรไฟล์อลูมิเนียมจำนวนมาก

ในสภาพแวดล้อมการผลิตที่ประมวลผลโปรไฟล์อลูมิเนียมมากกว่า 500 ชิ้นต่อวัน แต่ละหน่วยจะประหยัดเวลาได้ 3.8–4.2 นาทีที่ความเร็ว 12000 รอบต่อนาที ซึ่งเทียบเท่ากับเพิ่มเวลาทำงานเชิงผลิตภาพได้ 42–48 ชั่วโมงต่อเดือน ประสิทธิภาพที่เพิ่มขึ้นนี้เกิดจากจำนวนรอบการเร่งและชะลอความเร็วของสปินเดิลที่ลดลง และอัลกอริทึมเส้นทางเครื่องมือที่ได้รับการปรับให้เหมาะสม ซึ่งช่วยลดการเคลื่อนไหวที่ไม่จำเป็นระหว่างการตัด

ข้อมูลเชิงลึก: เพิ่มผลิตภาพได้สูงสุดถึง 35% เมื่อปรับความเร็วสปินเดิลให้เหมาะสม

การศึกษาอย่างเป็นระบบในโรงงานอุตสาหกรรม 12 แห่งแสดงให้เห็น:

| ความเร็วของกระบอกสูบ | หน่วยต่อชั่วโมง | ความถี่ในการเปลี่ยนเครื่องมือ |

|---|---|---|

| 9000 รอบต่อนาที | 38 | ทุกๆ 6.2 ชั่วโมง |

| 12000r/นาที | 51 | ทุกๆ 5.8 ชั่วโมง |

การเพิ่มขึ้นของการผลิต 34.2% แสดงให้เห็นว่าความเร็วรอบที่สูงขึ้นช่วยลดแรงตัดต่อรอบหมุน ซึ่งสามารถชดเชยความถี่ของการสึกหรอของเครื่องมือที่เพิ่มขึ้นได้อย่างมีประสิทธิภาพ โดยรวมแล้วเพิ่มผลผลิตโดยรวม

การวิเคราะห์การใช้พลังงาน: การปรับสมดุลระหว่างความเร็วและประสิทธิภาพพลังงาน

แม้ว่าการทำงานที่ 12000 รอบ/นาที จะใช้พลังงานขณะนั้นมากกว่าชุดอุปกรณ์ที่ 8000 รอบ/นาที 18–22% แต่การจัดการแรงบิดอย่างชาญฉลาดและการใช้อุปกรณ์ควบคุมความถี่แบบแปรผันจะช่วยเพิ่มประสิทธิภาพการใช้พลังงาน เวลาในการทำงานที่สั้นลงทำให้การใช้พลังงานรวมต่อกิโลกรัมของวัสดุที่ผ่านกระบวนการลดลง 9–12% ทำให้ได้ประสิทธิภาพการใช้พลังงานที่เทียบเคียงกันหรือดีกว่าในกระบวนการผลิตต่อเนื่อง

เกณฑ์การคัดเลือกหลักสำหรับเครื่องรูเตอร์สำเนาในการประยุกต์ใช้งานกับโปรไฟล์อลูมิเนียม

การประเมินศักยภาพการประมวลผลอลูมิเนียมของเครื่องรูเตอร์ CNC สำหรับการใช้งานอุตสาหกรรม

เมื่อทำงานกับโปรไฟล์อลูมิเนียม ควรเลือกใช้วิธีที่ดีที่สุด เครื่องรูเตอร์สำเนา ที่มีกำลังสปินเดิลไม่ต่ำกว่า 2.2 กิโลวัตต์ และสามารถหมุนได้สูงสุดประมาณ 12,000 รอบต่อนาที ข้อกำหนดเหล่านี้จำเป็นสำหรับงานที่หนักกว่า เช่น การตัดรูล็อก หรือการเจาะช่องเดินสายไฟ สำหรับการใช้งานในสภาพแวดล้อมอุตสาหกรรม ควรเลือกเครื่องจักรที่สามารถรักษำตำำแหน่งได้แม่นยำภายในระยะประมาณ 0.1 มิลลิเมตร อย่างต่อเนื่อง ความแม่นยำระดับนี้มีความสำคัญมากเมื่อผลิตกรอบหน้าต่างและประตูอย่างต่อเนื่อง เครื่องจักรที่ติดตั้งระบบควบคุมแบบปรับตัวได้ ซึ่งสามารถปรับความเร็วในการป้อนตามความหนาของวัสดุที่ถูกตัดจริง จะช่วยลดของเสียได้ประมาณ 15-20% ในระหว่างการทำงานแบบผสมผสานที่ผลิตชิ้นส่วนต่างๆ ร่วมกัน

ความสำคัญของสปินเดิลที่ปรับความเร็วได้สำหรับงานกัดรูปทรงที่หลากหลาย

สปินเดิลที่ควบคุมด้วยระบบดิจิทัลช่วยให้เปลี่ยนผ่านระหว่างโลหะผสมอลูมิเนียมได้อย่างราบรื่น สปินเดิลความเร็ว 12,000 รอบ/นาที รักษาระดับการตัดเฉือนที่เหมาะสมเมื่อสลับจากการใช้โปรไฟล์โครงสร้างชนิดแข็งอย่าง 6061-T6 (300–400 HB) ไปยังวัสดุเคลือบชนิดนิ่มอย่าง 3003 ความสามารถในการปรับตัวนี้ช่วยป้องกันการโก่งของเครื่องมือในส่วนที่บาง และทำให้สามารถไส่ร่องได้เร็วกว่าเครื่องแบบความเร็วคงที่ถึง 35%

การลดการสั่นสะเทือนและการจัดการความร้อนในการกลึงอลูมิเนียมความเร็วสูง

เครื่องรูเตอร์ระดับพรีเมียมแก้ไขปัญหาความเร็วสูงด้วยสองกลยุทธ์:

- ระบบควบคุมการสั่นสะเทือนแบบแอคทีฟ : ฐานทำจากโพลีเมอร์-คอนกรีตและระบบนำทางเชิงเส้นที่ช่วยดูดซับการสั่นสะเทือน ช่วยลดการสั่นสะเทือนแบบฮาร์โมนิกลง 62% ที่ความเร็ว 12,000 รอบ/นาที

- เสถียรภาพทางความร้อน : สปินเดิลที่ระบายความร้อนด้วยของเหลวผสานกับการออกแบบการไหลเวียนอากาศในแชสซี ช่วยรักษาระดับอุณหภูมิการใช้งานต่ำกว่า 45°C ตลอดการทำงานต่อเนื่อง ทำให้อายุการใช้งานของแบริ่งยาวนานขึ้น 2.3 เท่า เมื่อเทียบกับระบบระบายความร้อนแบบพาสซีฟ

แนวโน้มในอนาคตของเครื่องรูเตอร์สำเนาความเร็วสูงสำหรับการแปรรูปหน้าต่างและประตูอลูมิเนียม

การรวมระบบควบคุมอัจฉริยะในเครื่องรูเตอร์อลูมิเนียมรุ่นถัดไป

เราเตอร์สำเน่รุ่นถัดไปมาพร้อมระบบควบคุมอัจฉริยะที่เชื่อมต่อ IoT ซึ่งปรับอัตราการให้อาหาร (300–600 มม./วินาที) และแรงบิดของสปินเดิลได้โดยอิงจากข้อมูลความหนาของโปรไฟล์แบบเรียลไทม์ ระบบเหล่านี้ช่วยลดเวลาการตั้งค่าลง 40–60% เมื่อเทียบกับการตั้งค่าด้วยตนเอง และรองรับการตรวจสอบระยะไกลผ่านอินเทอร์เฟซที่เชื่อมต่อกับคลาวด์ ทำให้สามารถอัปเดตเฟิร์มแวร์และแก้ไขปัญหาโดยไม่ต้องหยุดการผลิต

การบำรุงรักษาเชิงพยากรณ์และการตรวจสอบสภาพสปินเดิลในเครื่องเราเตอร์ความเร็วสูง

เซ็นเซอร์วัดการสั่นสะเทือนทำงานร่วมกับระบบถ่ายภาพความร้อน เพื่อตรวจสอบสภาพของสปินเดิลแม้ในขณะที่เครื่องหมุนด้วยความเร็วสูงถึงประมาณ 12,000 รอบต่อนาที เมื่อพิจารณาเครื่องจักรที่ติดตั้งฟีเจอร์การบำรุงรักษาเชิงทำนาย (predictive maintenance) เครื่องเหล่านี้มักจะมีอายุการใช้งานยาวนานขึ้นประมาณ 30 เปอร์เซ็นต์ ก่อนที่จะต้องเปลี่ยนใหม่ นอกจากนี้ โรงงานยังพบว่ามีการหยุดทำงานกะทันหันลดลงเกือบครึ่งหนึ่ง เมื่อเทียบกับระบบทั่วไป ระบบจะส่งการแจ้งเตือนทันทีที่แบริ่งร้อนเกิน 65 องศาเซลเซียส หรือการสั่นสะเทือนเกิน 5 ไมโครเมตร ซึ่งเป็นสัญญาณเตือนเบื้องต้นที่บ่งชี้ว่าอาจมีปัญหาเกิดขึ้นกับความเสถียรของการทำงานตัดแต่งชิ้นงาน การศึกษาจากรายงานอุตสาหกรรมระบุว่า การนำระบบตรวจสอบลักษณะนี้มาใช้ ช่วยประหยัดค่าซ่อมแซมให้กับเจ้าของโรงงานขนาดกลางได้ประมาณ 18,000 ยูโรต่อปี

แนวโน้มใหม่ๆ ในการทำระบบอัตโนมัติสำหรับการตัดโปรไฟล์อลูมิเนียม

เซลล์รูเตอร์อัตโนมัติแบบทันสมัยรวมแขนหุ่นยนต์ 6 แกนและระบบนำทางด้วยภาพเข้าด้วยกัน ทำให้ได้ชิ้นส่วนที่มีความสม่ำเสมอลดลงเหลือประมาณ 98.7% ในการผลิตผนังกระจกชนิดม่าน เซ็ตอัพเหล่านี้โดยทั่วไปจะมาพร้อมโต๊ะพาเลทคู่และสวิตช์เครื่องมืออัตโนมัติที่ช่วยให้การดำเนินงานสามารถทำงานได้ตลอด 24 ชั่วโมง ด้านซอฟต์แวร์ก็มีการปรับปรุงอย่างมากเช่นกัน โดยโปรแกรมปัญญาประดิษฐ์ช่วยลดของเสียจากวัสดุลงได้ประมาณ 22% ในแอปพลิเคชันด้านสถาปัตยกรรมต่างๆ เพิ่มเติมด้วยเพลาหมุนความเร็วสูง 12,000 รอบต่อนาที และกลไกพลิกชิ้นงานอัจฉริยะ ทำให้เวลาไซเคิลลดลงเกือบ 35% เมื่อทำงานร่องสามมิติที่ซับซ้อนในชิ้นส่วนโลหะ

คำถามที่พบบ่อย

ความสำคัญของการใช้ความเร็วเพลาหมุน 12000 รอบต่อนาที สำหรับงานกัดด้วยเครื่อง CNC คืออะไร

ความเร็วเพลาหมุน 12000 รอบต่อนาที มีความสำคัญต่อการรักษาระดับอัตราการตัดที่รวดเร็วควบคู่ไปกับการควบคุมอุณหภูมิให้อยู่ในเกณฑ์เหมาะสม ช่วยเพิ่มอัตราการขจัดวัสดุ ความแม่นยำ และผลผลิตในสถานการณ์อุตสาหกรรม

การกลึงความเร็วสูงมีประโยชน์อย่างไรต่อการประมวลผลอลูมิเนียม?

แกนหมุนความเร็วสูงช่วยรักษาร่องเครื่องมือให้แน่นหนา ส่งเสริมการขจัดเศษชิ้นงาน ลดการโก่งของเครื่องมือ และรักษาค่าความคลาดเคลื่อนภายใน ±0.05 มม. ระหว่างกระบวนการกลึง

ความเร็วของแกนหมุนที่สูงขึ้นส่งผลต่อการใช้พลังงานหรือไม่?

ถึงแม้ว่า 12000 รอบ/นาที จะใช้พลังงานขณะนั้นมากกว่าความเร็วต่ำกว่า แต่โดยรวมแล้วสามารถเพิ่มประสิทธิภาพการใช้พลังงานได้ เนื่องจากเวลาไซเคิลสั้นลงและการจัดการพลังงานอย่างชาญฉลาด ส่งผลให้เกิดประสิทธิภาพโดยรวมที่ดีขึ้น

ควรพิจารณาปัจจัยใดบ้างเมื่อเลือกเครื่อง CNC router สำหรับงานกลึงอลูมิเนียม?

ปัจจัยสำคัญ ได้แก่ พลังงานของแกนหมุน ความสามารถในการรักษาความแม่นยำของตำแหน่ง ความเร็วที่ปรับได้ และฟีเจอร์ที่ให้การควบคุมแบบปรับตัวได้ตามชนิดวัสดุที่หลากหลาย เพื่อลดของเสียและเพิ่มประสิทธิภาพ

สารบัญ

-

ผลกระทบของความเร็วแกนหมุน 12000 รอบ/นาที ต่อสมรรถนะการกลึงอลูมิเนียม

- เข้าใจความสำคัญของความเร็วแกนหมุน 12000 รอบ/นาที ในการทำงานของเครื่องรูเตอร์ CNC

- วิธี ที่ มอเตอร์ สปินเดล ที่ ใช้ ความ เร็ว สูง ช่วย ให้ การ ทํา โลหะ อ่อน ได้ เรียบร้อย

- การเปรียบเทียบความเร็วสปินเดิล: 12000 รอบ/นาที เทียบกับมาตรฐาน 8000–9000 รอบ/นาที สำหรับอลูมิเนียม

- ข้อได้เปรียบทางเทคนิคของสปินเดิลความเร็วสูงในการลดการสึกหรอของเครื่องมือตัดขณะกัดอลูมิเนียม

- ความแม่นยำและคุณภาพผิวในการกลึงโปรไฟล์อลูมิเนียมด้วยเครื่องรูเตอร์สำเนาความเร็วสูง

- ผลสำเร็จด้านผลิตภาพและประสิทธิภาพในการตัดแต่งอลูมิเนียมอุตสาหกรรมด้วยเครื่อง CNC

- เกณฑ์การคัดเลือกหลักสำหรับเครื่องรูเตอร์สำเนาในการประยุกต์ใช้งานกับโปรไฟล์อลูมิเนียม

- แนวโน้มในอนาคตของเครื่องรูเตอร์สำเนาความเร็วสูงสำหรับการแปรรูปหน้าต่างและประตูอลูมิเนียม

- คำถามที่พบบ่อย