ขับเคลื่อนความเป็นอัตโนมัติและประสิทธิภาพในการดำเนินงานของสายการประกอบ

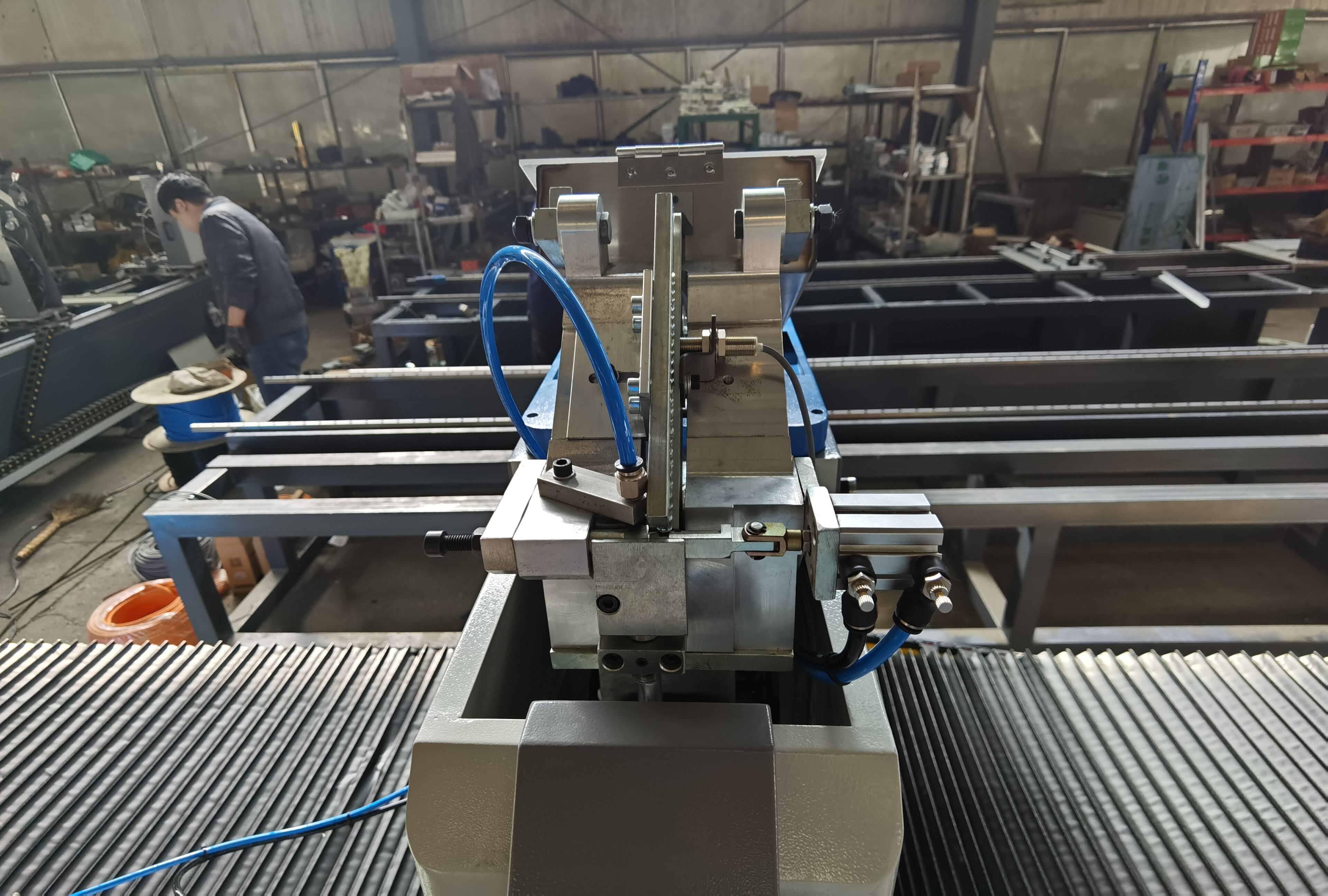

ในโลกการผลิตปัจจุบัน เครื่องขันสกรู กำลังเปลี่ยนวิธีการทำงานอย่างแท้จริง โดยสามารถตอบสนองความต้องการที่เข้มงวดทั้งในด้านความแม่นยำและเวลาการผลิตที่รวดเร็ว แทนที่จะพึ่งพาแรงงานคนซึ่งอาจเกิดข้อผิดพลาดเมื่อขันสกรูด้วยมือ เครื่องจักรเหล่านี้สามารถทำงานได้อย่างสม่ำเสมอทุกครั้งไป โดยส่วนใหญ่สามารถควบคุมค่าแรงบิดได้แม่นยำภายในช่วงประมาณ 0.1 นิวตัน-เมตร หรือที่จริงแล้วประมาณ 99.8% ตามรายงานปี 2024 เรื่องประสิทธิภาพของการทำให้เป็นระบบอัตโนมัติ สิ่งที่ทำให้ระบบเหล่านี้มีพลังคือการเชื่อมต่อกับ PLC และแพลตฟอร์มอินเทอร์เน็ตอุตสาหกรรมอัจฉริยะ ซึ่งการเชื่อมต่อนี้ทำให้ทุกอย่างทำงานร่วมกันได้อย่างราบรื่นทั่วทั้งพื้นโรงงาน ไม่ว่าจะเป็นสายพานลำเลียงที่เคลื่อนย้ายชิ้นส่วน ตัวป้อนอัตโนมัติที่จัดส่งชิ้นส่วนประกอบ และการตรวจสอบคุณภาพที่เกิดขึ้นในจุดที่ต้องการ

บทบาทของเครื่องขันสกรูอัตโนมัติในการพัฒนาความก้าวหน้าของระบบสายการประกอบอัตโนมัติ

เครื่องชัก skru อัตโนมัติ ทํางานได้เร็ว 3.2 เท่ากว่ามือมือ โดยยังคงให้ผลิตได้ 98.5% ซึ่งกําจัดข้อขัดขวางในการประกอบอิเล็กทรอนิกส์ ซึ่งสายสมาร์ทโฟนเดียวต้องการ 120+ สกรูที่มีการตั้งตําแหน่งระดับไมครอน

การบูรณาการกับระบบอัตโนมัติอุตสาหกรรมเพื่อการผลิตที่ร่วมกัน

ระบบที่ทันสมัยเชื่อมต่อกับแพลตฟอร์ม MES โดยใช้โปรโตคอล OPC UA ทําให้สามารถปรับในเวลาจริงได้ ตัวอย่างเช่น ถ้าเซ็นเซอร์ตรวจพบการบิดของแผ่น เครื่องจะปรับระดับความลึกการใส่ภายใน 0.8 วินาที

ผลต่อประสิทธิภาพการดําเนินงานในการผลิตขนาดใหญ่

โรงงานรถยนต์ที่ใช้ระบบเหล่านี้รายงานว่า ระยะเวลาจักรยานสั้น 18% และการร้องเรียนการรับประกันจากส่วนประกอบลอยน้อยลง 63% ผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์ผู้บริโภคขนาดใหญ่สามารถผลิตได้ตลอด 24 ชั่วโมง 7 วัน 7 วัน โดยมีเวลาหยุดทํางานน้อยกว่า 0.5% ผ่านอัลการิทึมการบํารุงรักษาแบบคาดการณ์

สาขาวิจัย: สายประกอบรถยนต์ใช้งานอัตโนมัติการติดสกรู

ผู้ผลิตยานยนต์ไฟฟ้าชั้นนำรายหนึ่งลดข้อผิดพลาดในการประกอบชุดแบตเตอรี่ได้ถึง 79% หลังจากนำหุ่นยนต์ขันสกรูที่ควบคุมด้วยระบบภาพมาใช้งาน ระบบดังกล่าวสามารถจัดการสกรูได้ 11 ประเภท บนแพลตฟอร์มยานยนต์ 4 แบบ โดยใช้เวลาเปลี่ยนการตั้งค่าเพียง 22 วินาที เทียบกับ 45 นาทีก่อนหน้านี้ที่ต้องใช้ในการปรับตั้งอุปกรณ์ด้วยวิธีการแบบ manual

การรับประกันความแม่นยำและความมั่นใจในกระบวนการขันยึด

เครื่องขันสกรูทำงานอย่างไรเพื่อให้มั่นใจถึงแรงบิดและการจัดแนวที่สม่ำเสมอ

วันนี้ เครื่องขันสกรู ลดความไม่สอดคล้องกันด้วยการตั้งค่าแรงบิดแบบโปรแกรมได้ ซึ่งปรับให้เหมาะสมกับความต้องการของวัสดุต่างๆ และรูปทรงของเกลียว เครื่องจักรเหล่านี้มีระบบป้อนกลับแบบวงจรปิดที่จะปรับแรงบิดระหว่างการทำงาน เพื่อให้คงอยู่ในมาตรฐาน ISO 5393:2013 สำหรับผลลัพธ์ที่สามารถทำซ้ำได้ โดยทั่วไปจะรักษาระดับความแม่นยำไว้ภายในช่วงบวกหรือลบ 2% ของการวัดแรงบิด เมื่อเกิดข้อผิดพลาด เช่น สกรูถูกขันเอียงหรือจัดตำแหน่งไม่ถูกต้อง ซอฟต์แวร์ตรวจจับข้อผิดพลาดพิเศษจะหยุดการทำงานทันที ก่อนที่ชิ้นส่วนที่เสียหายจะเคลื่อนตัวไปยังขั้นตอนถัดไปในสายการผลิต บริษัทผู้ผลิตชิ้นส่วนรถยนต์รายหนึ่งพบว่าปัญหาส่วนประกอบยึดแน่นที่ชำรุดลดลงประมาณ 34 เปอร์เซ็นต์ หลังจากเริ่มใช้เครื่องประเภทนี้ในโรงงานของตน

การตรวจสอบแบบเรียลไทม์และการบันทึกข้อมูลเพื่อการย้อนกลับด้านคุณภาพ

เมื่อพูดถึงกระบวนการขันยึด เซ็นเซอร์แบบบูรณาการสามารถรวบรวมข้อมูลโดยละเอียด เช่น ค่าแรงบิด (torque curves) แรงตามแนวแกน (axial forces) และจำนวนครั้งที่ชิ้นส่วนหมุนขณะประกอบชิ้นงาน ระบบจะเพิ่มการระบุเวลา (time stamps) และสามารถบอกได้ว่าสถานีงานใดเป็นผู้ดำเนินการใด ทำให้เอกสารบันทึกเหล่านี้แทบไม่สามารถเปลี่ยนแปลงได้ และยังคงเป็นไปตามข้อกำหนด IATF 16949 ที่บริษัทผู้ผลิตรถยนต์ยึดถืออย่างเคร่งครัด โรงงานต่างเห็นว่าข้อมูลเหล่านี้มีประโยชน์อย่างยิ่ง สามารถตรวจจับได้ล่วงหน้าว่าเมื่อไรค่าแรงบิดเริ่มเคลื่อนออกจากช่วงที่กำหนด ก่อนที่ปัญหาจะลุกลามเกินขีดจำกัดที่ยอมรับได้ สำหรับลูกค้าในอุตสาหกรรมการบินและอวกาศ ระบบสามารถสร้างรายงาน AS9102 FAIR ที่ต้องการได้อัตโนมัติ ช่วยลดความยุ่งยากเรื่องเอกสารจำนวนมาก และยังไม่รวมถึงผลกระทบทางด้านต้นทุน: การศึกษาแสดงให้เห็นว่า โรงงานที่ใช้เทคโนโลยีนี้สามารถลดการตรวจสอบด้วยคนลงได้ประมาณสองในสาม ในสภาพแวดล้อมการผลิตอิเล็กทรอนิกส์ที่ซับซ้อนซึ่งมีการประกอบผลิตภัณฑ์หลายชนิดพร้อมกัน

การลดข้อผิดพลาดจากมนุษย์และข้อบกพร่องของผลิตภัณฑ์

เมื่อพูดถึงการวางสกรูแล้ว การใช้ระบบอัตโนมัติสามารถสร้างความสม่ำเสมอได้มากกว่าการทำงานด้วยมือมนุษย์ ลองดูสิ่งที่เกิดขึ้นเมื่อผู้ผลิตเครื่องใช้ไฟฟ้าเริ่มใช้หุ่นยนต์ในการทำงานนี้เมื่อปี 2023 ที่ผ่านมา การเรียกร้องการรับประกันลดลงเกือบครึ่งหนึ่ง เนื่องจากปัญหาสกรูหลวมที่เคยเกิดขึ้นบ่อยครั้งได้ลดน้อยลงอย่างมาก อย่างไรก็ตาม ความแตกต่างนี้มีความสำคัญอย่างยิ่งในพื้นที่ที่ต้องการความละเอียดอ่อน เช่น อุปกรณ์ทางการแพทย์ ถ้าอุปกรณ์สำหรับการถ่ายภาพทางการแพทย์มีปัญหาเรื่องการขันสกรูไม่แน่น ก็ไม่ใช่แค่ปัญหาทางเทคนิคเท่านั้น แต่ยังอาจนำไปสู่เหตุการณ์ร้ายแรงที่อาจเกิดขึ้นได้ ผู้ผลิตรายหนึ่งต้องเสียค่าใช้จ่ายมากกว่า 740,000 ดอลลาร์ เมื่อปีที่แล้ว เมื่อเครื่อง MRI ของพวกเขาต้องถูกเรียกคืนเนื่องจากปัญหาดังกล่าว ตามรายงานของวารสาร MedTech Quality Journal

ลดต้นทุนแรงงานและเพิ่มประสิทธิภาพบทบาทของแรงงาน

เครื่องขันสกรูในฐานะทางแก้ปัญหาในการลดต้นทุนแรงงาน

เมื่อบริษัทต่าง ๆ นำระบบอัตโนมัติมาใช้กับงานขันสกรูที่น่าเบื่อและทำด้วยมือ พวกเขาสามารถประหยัดค่าใช้จ่ายแรงงานได้สองวิธีหลัก คือ ลดจำนวนพนักงานที่จำเป็นต้องใช้ในการทำงาน และลดข้อผิดพลาดที่เกิดขึ้นระหว่างทางได้อย่างมาก ระบบอัตโนมัติเพียงหน่วยเดียวสามารถทำงานได้เทียบเท่าพนักงานหลายคน และยังสามารถควบคุมแรงบิดให้คงที่สม่ำเสมอทุกครั้ง แทนที่จะพึ่งพาแรงงานคนที่อาจมีความแตกต่างเล็กน้อยระหว่างการขันสกรูแต่ละตัว ซึ่งช่วยประหยัดค่าใช้จ่ายได้อย่างมาก โดยประมาณการว่าสามารถลดค่าใช้จ่ายแรงงานโดยตรงลงได้ราว 25 ถึง 40 เปอร์เซ็นต์ เมื่อปริมาณการผลิตอยู่ในระดับสูง และนี่ยังช่วยแก้ปัญหาค่าใช้จ่ายรายเดือนที่ใหญ่ที่สุดประการหนึ่งของโรงงานส่วนใหญ่ ที่น่าสนใจคือ เครื่องจักรเหล่านี้ยังช่วยให้ทรัพยากรถูกปลดปล่อยออกมา ทำให้บริษัทไม่จำเป็นต้องจ่ายค่าล่วงเวลาจำนวนมาก หรือใช้จ่ายมากนักในการฝึกอบรมพนักงานใหม่ สิ่งนี้มีประโยชน์อย่างยิ่งในสถานที่ผลิตชิ้นส่วนอิเล็กทรอนิกส์สำหรับรถยนต์ โดยปกติแล้วผลิตภัณฑ์ในกลุ่มนี้มักมีจุดเชื่อมต่อที่ต้องใช้แรงขันที่เหมาะสมตามลำดับขั้นตอนมากกว่า 90 จุด

การเปลี่ยนบทบาทของแรงงานไปสู่การกำกับดูแลและการบำรุงรักษา

เมื่อการทำงานยึดสกรูถูกทำให้เป็นระบบอัตโนมัติสำหรับงานที่ทำซ้ำๆ ช่างเทคนิคก็จะเริ่มเปลี่ยนไปทำบทบาทที่ดีขึ้น เช่น การจัดการงานบำรุงรักษาเชิงพยากรณ์ และการตรวจสอบคุณภาพของผลิตภัณฑ์ระหว่างการผลิต การเปลี่ยนแปลงนี้ช่วยให้พนักงานได้เรียนรู้ทักษะใหม่ๆ ทำให้งานของพวกเขาน่าพึงพอใจมากขึ้นโดยรวม และเพิ่มประสิทธิภาพในการดำเนินงานประจำวัน แทนที่จะใช้เวลากว่าทั้งวันขันสกรูด้วยมือ พนักงานจะหันมาดูวิธีการทำให้เครื่องจักรทำงานได้อย่างราบรื่นมากขึ้น ความร่วมมือระหว่างคนกับเครื่องจักรในลักษณะนี้ ทำให้เกิดผลิตภัณฑ์ที่มีคุณภาพดีขึ้นออกจากสายการผลิต และลดข้อบกพร่องที่ต้องแก้ไขในภายหลังลงได้

การผสานรวมกับระบบหุ่นยนต์และการผลิตอัจฉริยะในยุคอุตสาหกรรม 4.0

ความร่วมมือระหว่างเครื่องขันสกรูและหุ่นยนต์ในการประกอบแบบอัตโนมัติ

สมัยใหม่ เครื่องขันสกรู ผสานงานได้อย่างไร้รอยต่อกับแขนหุ่นยนต์ โดยมีความแม่นยำในการจัดตำแหน่ง ±0.1 มม. ซึ่งช่วยให้สามารถยึดติดในพื้นที่ที่เข้าถึงได้ยาก—สิ่งสำคัญสำหรับการติดตั้งถาดแบตเตอรี่รถยนต์และการประกอบแผงคอมโพสิตในอุตสาหกรรมการบินและอวกาศ โรงงานผลิตรถยนต์ชั้นนำรายงานว่าเวลาดำเนินการเร็วขึ้น 40% เมื่อรวมหุ่นยนต์ร่วมมือกับไขควงไฟฟ้า

บทบาทในระบบการผลิตอัจฉริยะและการปฏิวัติอุตสาหกรรม 4.0

ในฐานะเป็นอุปกรณ์ IoT พื้นฐาน เครื่องขันสกรูจะส่งข้อมูลแรงบิดแบบเรียลไทม์ (ช่วง 5–50 นิวตันเมตร) ไปยังระบบการดำเนินการผลิต (MES) ทำให้สายการผลิตสามารถปรับปรุงตนเองได้ จากการรายงานตลาดหุ่นยนต์อุตสาหกรรมปี 2025 พบว่า 73% ของโรงงานอัจฉริยะที่ใช้เครื่องมือขันอัตโนมัติ สามารถลดข้อบกพร่องที่เกี่ยวข้องกับแรงบิดลงได้ถึง 60% โดยการวิเคราะห์ผ่านระบบคลาวด์

การปรับแต่งตามข้อมูลและการตั้งค่าพารามิเตอร์การขันอัตโนมัติ

โมเดลขั้นสูงประมวลผลข้อมูลมากกว่า 1,200 จุดต่อนาที — ตั้งแต่ความลึกของการยึดเกลียวจนถึงความแข็งของพื้นผิววัสดุ — โดยปรับเส้นโค้งแรงบิดระหว่างกระบวนการแบบอัตโนมัติ การปรับตัวนี้ช่วยให้เปลี่ยนผลิตภัณฑ์ได้อย่างรวดเร็ว โดยบางระบบที่เป็นแบบโมดูลาร์สามารถปรับตั้งค่าเครื่องมือใหม่ได้ภายในเวลาไม่ถึงแปดนาทีสำหรับการประกอบแบบผสมรุ่น

แนวโน้ม: การบำรุงรักษาเชิงพยากรณ์ในระบบขันสกรูอัตโนมัติ

เซ็นเซอร์วัดการสั่นสะเทือนและการวิเคราะห์กระแสไฟฟ้าของมอเตอร์สามารถพยากรณ์การเกิดความล้มเหลวของกล่องเกียร์ได้ล่วงหน้า 300–500 ชั่วโมงในการใช้งาน ผู้ผลิตที่ใช้ระบบเหล่านี้รายงานว่าเหตุการณ์การหยุดทำงานแบบไม่ได้วางแผนลดลงถึง 89% เมื่อเทียบกับระบบทั่วไป โมเดลที่เชื่อมต่อกับระบบคลาวด์ยังสามารถสั่งซื้อชิ้นส่วนอะไหล่ทดแทนโดยอัตโนมัติได้เมื่อระดับการสึกหรอเกินมาตรฐาน ISO 5393:2017

โซลูชันแบบโมดูลาร์ที่ยืดหยุ่นและขยายตัวได้ เพื่อรองรับอุตสาหกรรมที่หลากหลาย

ระบบอัตโนมัติแบบโมดูลาร์ที่ช่วยให้สามารถปรับตั้งค่าระบบขันสกรูใหม่ได้อย่างรวดเร็ว

ลักษณะแบบโมดูลาร์ของเครื่องขันสกรูมีที่มาจากส่วนประกอบแบบปลั๊กแอนด์เพลย์ ซึ่งช่วยเพิ่มความยืดหยุ่นในการผลิตได้อย่างมาก เครื่องจักรเหล่านี้สามารถปรับตั้งค่าใหม่ได้ภายในไม่กี่ชั่วโมง แทนที่จะใช้เวลาหลายวันเหมือนที่เคยเป็นมาในอดีต ความสามารถในการปรับตัวอย่างรวดเร็วมีความสำคัญอย่างมากในอุตสาหกรรม เช่น การผลิตอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และโรงงานประกอบเครื่องใช้ไฟฟ้าในบ้านเรือน การเชื่อมต่อแบบมาตรฐานระหว่างโมดูลต่างๆ ช่วยให้การทำงานบนพื้นโรงงานเป็นไปอย่างราบรื่นขึ้น การสำรวจแนวโน้มการออกแบบอุตสาหกรรมล่าสุดสำหรับปี 2025 ชี้ให้เห็นว่า ระบบปรับตัวได้เช่นนี้สามารถลดค่าใช้จ่ายที่เกี่ยวข้องกับการหยุดทำงานของอุปกรณ์ลงได้ราว 30 เปอร์เซ็นต์ พร้อมทั้งเร่งความเร็วในการออกสินค้าใหม่ของบริษัทอีกด้วย สำหรับผู้ผลิตที่ต้องการขยายตัว ไม่จำเป็นต้องเปลี่ยนไลน์การผลิตทั้งหมดทุกครั้งที่ต้องการเปลี่ยนแปลงบางสิ่ง เพียงแค่ติดตั้งโมดูลใหม่เข้าไปก็สร้างผลลัพธ์อันยอดเยี่ยมแล้ว ทำให้รักษาระดับการผลิตให้คงที่ และช่วยให้โรงงานสามารถแข่งขันกับคู่แข่งที่ยังไม่ได้ลงทุนในระบบที่มีความยืดหยุ่นเช่นนี้

เครื่องประกอบแบบเฉพาะทางสำหรับการใช้งานด้านยานยนต์และอากาศยานเฉพาะทาง

ในด้านการผลิตแบบความแม่นยำสูง ความต้องการระบบขันสกรูเฉพาะทางมีเพิ่มมากขึ้นเมื่อต้องจัดการกับชิ้นส่วนที่ซับซ้อน เช่น กระบอกสูบเครื่องยนต์หรือชุดใบพัดกังหัน ระบบที่ดีที่สุดสามารถควบคุมระดับแรงบิดให้อยู่ในช่วงประมาณบวกหรือลบ 0.10 นิวตันเมตร อย่างสม่ำเสมอ แม้กระทั่งเมื่อใช้งานกับวัสดุพิเศษที่ถูกพัฒนาขึ้นมาเฉพาะสำหรับการใช้งานบางประเภท เครื่องจักรที่ออกแบบมาเฉพาะเหล่านี้จะปรับเปลี่ยนลักษณะการขันสลักเกลียวตามความต้องการของชิ้นงานในเรื่องของความคลาดเคลื่อนที่ยอมรับได้ ตามรายงานล่าสุดจากวารสารการประกอบอากาศยาน (Aerospace Assembly Journal) ที่เผยแพร่เมื่อปีที่แล้ว การปรับตัวอัจฉริยะแบบนี้สามารถลดชิ้นส่วนที่ถูกปฏิเสธในอุตสาหกรรมการบินและอวกาศลงได้ประมาณร้อยละยี่สิบสอง เมื่อเราพูดถึงการป้องกันความล้มเหลวที่อาจเกิดขึ้นในสภาพแวดล้อมที่มีการสั่นสะเทือนตลอดเวลา โซลูชันอัตโนมัติที่ปรับแต่งได้เหล่านี้มีความแตกต่างอย่างมาก นอกจากนี้ยังช่วยให้ผู้ผลิตสามารถปฏิบัติตามมาตรฐานรับรองคุณภาพที่เข้มงวดตามที่หน่วยงานกำกับดูแลกำหนดในปัจจุบัน

การขยายระบบอัตโนมัติแบบยืดหยุ่นได้ข้ามสายการผลิต

การออกแบบแพลตฟอร์มแบบโมดูลาร์ช่วยให้การขยายระบบดำเนินการได้ง่ายขึ้นมากเมื่อเปลี่ยนจากการทดสอบในขนาดเล็กไปสู่การผลิตในระดับเต็มรูปแบบ บริษัทมักเริ่มต้นเพียงแค่ตั้งค่าสถานีงานเดียวสำหรับผลิตภัณฑ์เฉพาะทางของตนเอง ก่อนที่จะขยายเพิ่มเติมออกไปทั่วพื้นที่โรงงาน แบบจำลองการขยายแบบเป็นขั้นตอนช่วยลดต้นทุนการลงทุนเบื้องต้นลงได้ประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับระบบแบบ all-in-one ดั้งเดิม เมื่อพิจารณาจากตัวเลขการผลิตจริง จะเห็นได้ชัดเจนว่าต้นทุนลดลงอย่างสม่ำเสมอเมื่อมีการเพิ่มสถานีเพิ่มเติม สถานีที่เพิ่มเข้ามาแต่ละแห่งช่วยลดต้นทุนการผลิตต่อหน่วย ขณะเดียวกันยังสามารถควบคุมคุณภาพได้อย่างแน่นอนภายในช่วงความคลาดเคลื่อนประมาณบวกหรือลบห้าไมครอน สิ่งที่เด่นชัดที่สุดคือ การติดตั้งแบบนี้สามารถใช้พื้นที่โรงงานที่มีอยู่ให้เกิดประโยชน์สูงสุด และช่วยให้ธุรกิจสามารถเพิ่มกำลังการผลิตได้อย่างรวดเร็วทุกครั้งที่มีการนำผลิตภัณฑ์ใหม่ออกสู่ตลาด

คำถามที่พบบ่อย

ข้อดีหลักของการใช้เครื่องยึดสกรูในกระบวนการผลิตคืออะไร

การใช้เครื่องยึดสกรูในกระบวนการผลิตช่วยให้ได้ความแม่นยำที่สม่ำเสมอ ลดข้อผิดพลาดจากมนุษย์ จึงช่วยเพิ่มคุณภาพของผลิตภัณฑ์และประสิทธิภาพในการดำเนินงาน

เครื่องยึดสกรูรวมระบบเข้ากับระบบอุตสาหกรรมทันสมัยได้อย่างไร

เครื่องยึดสกรูสามารถรวมระบบเข้ากับระบบอุตสาหกรรมทันสมัยได้โดยการเชื่อมต่อกับ PLC และแพลตฟอร์ม IoT ซึ่งช่วยให้กระบวนการผลิตสามารถทำงานประสานกันและมีความยืดหยุ่น

เครื่องยึดสกรูสามารถช่วยลดต้นทุนแรงงานได้หรือไม่

ได้ เครื่องยึดสกรูสามารถลดต้นทุนแรงงานได้อย่างมากโดยการนำระบบอัตโนมัติมาใช้กับงานที่ทำซ้ำๆ และลดความจำเป็นในการแทรกแซงด้วยตนเอง

เครื่องยึดสกรูมีส่วนช่วยอย่างไรต่อแนวคิดอุตสาหกรรม 4.0

ในฐานะที่เป็นอุปกรณ์ IoT เครื่องเหล่านี้สามารถส่งข้อมูลแบบเรียลไทม์ไปยังระบบการดำเนินงานการผลิต (MES) และสนับสนุนสายการผลิตที่ปรับปรุงตนเองได้ ซึ่งเป็นส่วนหนึ่งของแนวคิดอุตสาหกรรม 4.0

โซลูชันเครื่องยึดสกรูแบบโมดูลาร์สามารถปรับใช้ได้กับอุตสาหกรรมต่างๆ หรือไม่

ใช่ ดีไซน์แบบโมดูลาร์ช่วยให้สามารถปรับตั้งค่าใหม่ได้อย่างรวดเร็ว เหมาะสำหรับอุตสาหกรรมที่หลากหลาย เช่น อุตสาหกรรมอิเล็กทรอนิกส์ ยานยนต์ และการบินและอวกาศ

สารบัญ

- ขับเคลื่อนความเป็นอัตโนมัติและประสิทธิภาพในการดำเนินงานของสายการประกอบ

- การรับประกันความแม่นยำและความมั่นใจในกระบวนการขันยึด

- ลดต้นทุนแรงงานและเพิ่มประสิทธิภาพบทบาทของแรงงาน

- การผสานรวมกับระบบหุ่นยนต์และการผลิตอัจฉริยะในยุคอุตสาหกรรม 4.0

- โซลูชันแบบโมดูลาร์ที่ยืดหยุ่นและขยายตัวได้ เพื่อรองรับอุตสาหกรรมที่หลากหลาย

- คำถามที่พบบ่อย