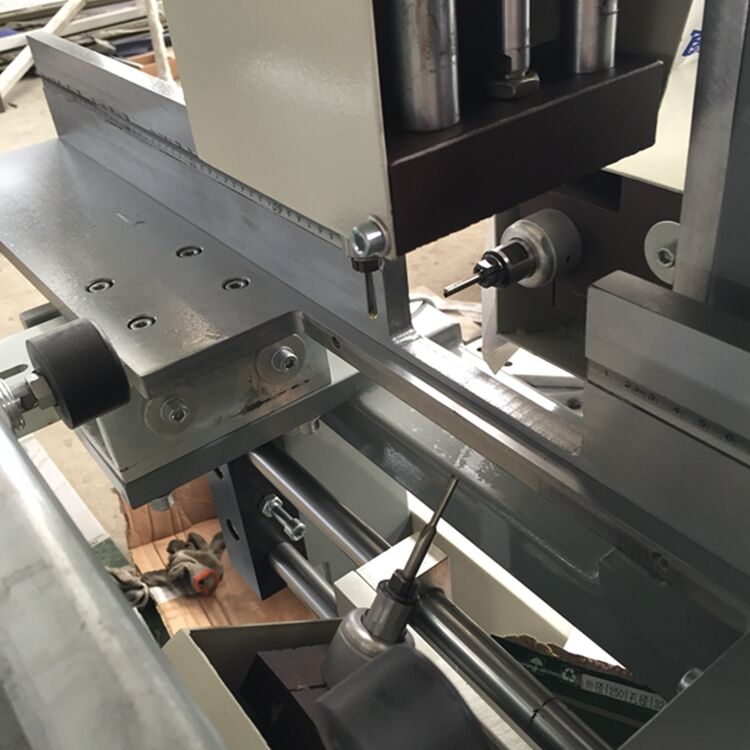

องค์ประกอบหลักของเครื่องมิลลิ่งช่องน้ำ

เครื่องกัดร่องเจาะน้ำ รวมระบบที่ย่อยได้ที่ออกแบบอย่างแม่นยำเพื่อให้ได้ค่าความคลาดเคลื่อน ±0.005 มม. ในการผลิตจำนวนมาก ระบบสมัยใหม่ใช้การชดเชยอุณหภูมิแบบปรับตัว และการตรวจสอบการสึกหรอของเครื่องมือโดยใช้ปัญญาประดิษฐ์ เพื่อประสิทธิภาพการทำงานตลอด 24/7

ระบบเครื่องมือสำคัญสำหรับความแม่นยำของช่อง

ดอกเอ็นมิลล์แบบคาร์ไบด์ทิปที่มีฟันเลื่อย 3–6 แฉก ถูกใช้มากที่สุดในงานมิลลิ่งช่อง โดยการออกแบบที่มี 3 ฟันเลื่อยจะช่วยระบายเศษชิ้นงานอลูมิเนียมได้ดี (80% ของการใช้งานในอุตสาหกรรมการบิน) ตัวจับเครื่องมือแบบไฮดรอลิกสามารถรักษาระดับความเที่ยงตรง TIR ที่ 0.0001 นิ้ว ขณะตัดช่องลึก ในขณะที่เม็ดมีดเคลือบเซรามิกสามารถยืดอายุการใช้งานได้ยาวขึ้น 40% เมื่อใช้กับเหล็กกล้า

ระบบหล่อลื่นและการส่งสารทำความเย็น

ระบบสารหล่อเย็นความดันสูง (1,000+ PSI) ให้อายุการใช้งานของเครื่องมือยาวขึ้น 34% เมื่อเทียบกับการใช้สารหล่อเย็นแบบท่วมในงานไทเทเนียม หัวฉีดแบบช่องคู่สามารถกำหนดเป้าหมายไปยังเขตตัดและเส้นทางเศษโลหะ ลดเหตุการณ์เศษโลหะถูกตัดซ้ำลงถึง 82% สารหล่อเย็นสังเคราะห์ที่มีสูตรผสมคงที่ตามค่า pH เป็นที่นิยมใช้ในอุตสาหกรรมถึง 68% เนื่องจากให้ความสามารถในการป้องกันสนิมได้ดีเยี่ยม

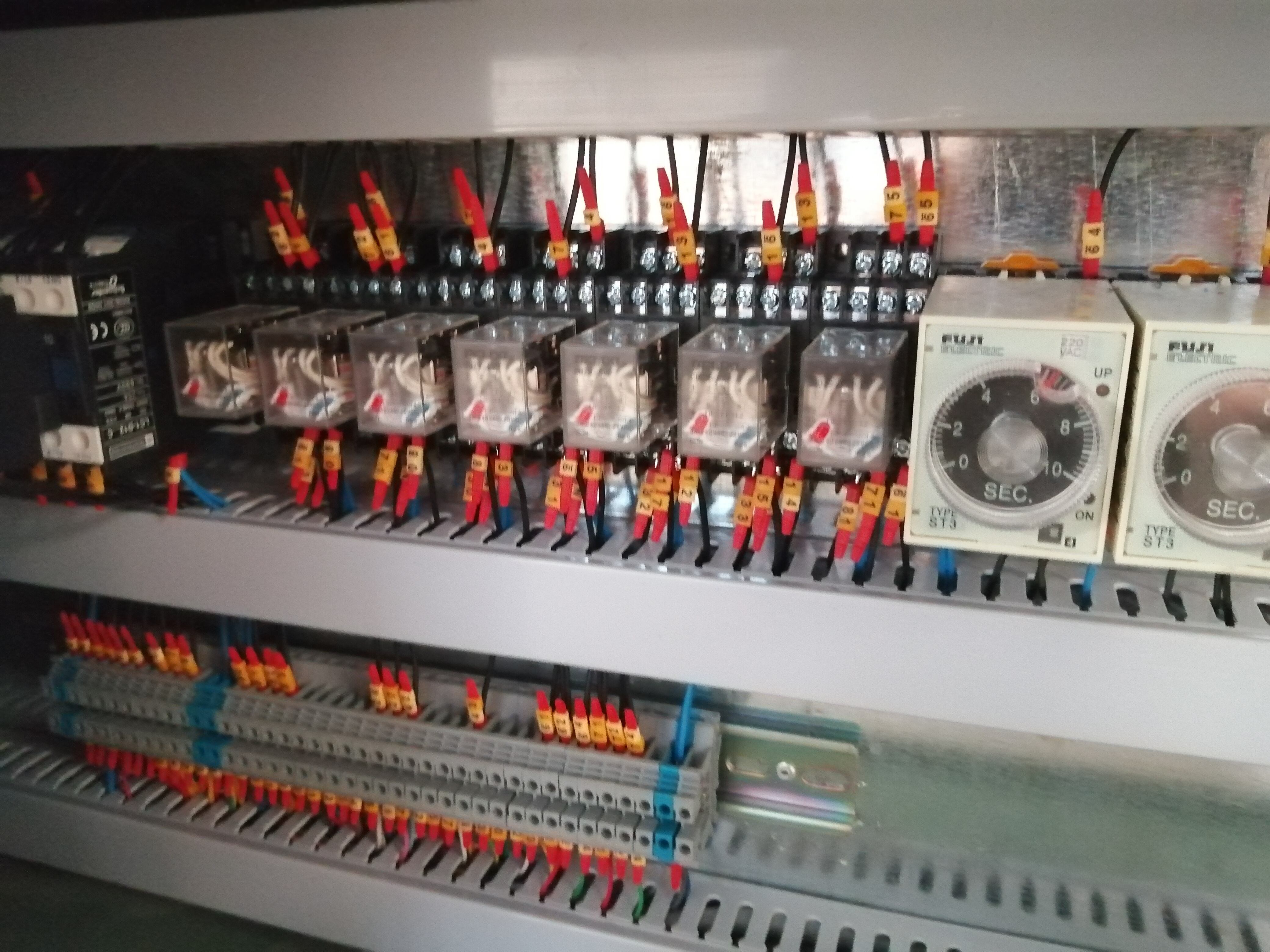

หลักการพื้นฐานสำหรับการตั้งค่าคอนโทรลเลอร์ CNC

ระบบปิดทำงานร่วมกับมาตราเลเซอร์ (ความละเอียด 0.1 μm) และอัลกอริธึมชดเชยอุณหภูมิ เครื่องจักรที่เป็นไปตามมาตรฐาน ISO 230-3 สามารถรักษาระดับความแม่นยำไว้ที่ 5 μm/เมตร แม้อุณหภูมิจะเปลี่ยนแปลงไป มโครโปรแกรม G-code ที่กำหนดเองได้ช่วยลดเวลาในการทำงานลง 23% เมื่อเปลี่ยนระหว่างเรขาคณิตของร่องต่างๆ

ระเบียบวิธีการบำรุงรักษาเครื่องมิลลิ่งร่องเจาะด้วยน้ำ

ขั้นตอนการทำความสะอาดประจำวันเพื่อป้องกันเศษสิ่งสกปรก

ใช้เครื่องดูดฝุ่นที่เป็นไปตามมาตรฐาน OSHA เพื่อทำการกำจัดเศษชิปออกจากพินเชลโคลเลต ทางนำ และพื้นผิวสำหรับยึดชิ้นงาน ให้ความสำคัญกับการกำจัดเศษเหล็กกล้าไร้สนิมเป็นพิเศษ เนื่องจากเศษโลหะที่ติดอยู่เป็นสาเหตุของความเบี่ยงเบนทางมิติถึง 75% ก่อนปิดเครื่องควรทำความสะอาดคอลัมน์แกน Z โดยใช้อากาศแรงดันเพื่อป้องกันการสึกกร่อนที่เร่งขึ้นจากอนุภาคอะลูมินา

ขั้นตอนการตรวจสอบการจัดแนวทุกสองสัปดาห์

ตรวจสอบความตั้งฉากของแกนหมุนทุก 14 วัน โดยใช้เลเซอร์อินเตอร์เฟอโรมิเตอร์ (ความเบี่ยงเบนสูงสุด ±0.001") ตรวจสอบความขนานระหว่างคอลัมน์กับโต๊ะโดยใช้การวิเคราะห์เอนโคเดอร์แบบตาราง บันทึกอุณหภูมิแวดล้อมขณะปรับเทียบ—ชดเชย 0.00013 มม./°C สำหรับโครงสร้างเหล็กหล่อ การละเลยการจัดแนวเป็นสาเหตุของเวลาการตัดที่ไม่ได้ผลผลิตถึง 68%

กำหนดการเปลี่ยนแบริ่งทุกไตรมาส

เปลี่ยนแบริ่งแกนหมุนทุกๆ 500 ชั่วโมงของการทำงานโดยใช้ค่าทอร์กตามที่กำหนดดังนี้:

| ขนาดโบลท์ | แรงบิด (นิวตันเมตร) | ช่วงการรับแรงก่อนโหลด (Preload Tolerance) |

|---|---|---|

| M10 | 35 ± 2 | 0.02 มม. ตามแนวรัศมี |

| M12 | 52 ± 3 | 0.03 มม. ตามแนวแกน |

| M16 | 100 ± 4 | 0.04 มม. คอมปาวด์ |

ใช้สารหล่อลื่น Molykote HP-300 เพื่อยืดอายุการใช้งานแบริ่งให้ยาวขึ้น 300 ชั่วโมง เครื่องมือขันแม่นยำแบบดิจิทัลช่วยป้องกันความล้มเหลวจากแรงบิดไม่เพียงพอ ซึ่งเป็นสาเหตุของภาวะหยุดทำงานแบบฉุกเฉินถึง 41%

การวินิจฉัย เครื่องบดน้ําสล็อต ความล้มเหลว

การวิเคราะห์การสั่นของเครื่องมือและการลดการสั่นสะเทือน

การสั่นสะเทือน (Chatter) ลดคุณภาพผิวเรียบลง 18–34% และเร่งการสึกหรอของเครื่องมือ ควรตรวจสอบการสั่นสะเทือนของแกนหมุนที่ความถี่ 800–2,500 เฮิรตซ์ ซึ่งเป็นช่วงที่เกิดความไม่เสถียร 72% การศึกษาในปี 2022 เกี่ยวกับความถี่ของการสั่นสะเทือนแสดงให้เห็นว่ากลยุทธ์การตัดที่มีความลึกแปรผันสามารถลดแอมพลิจูดการสั่นสะเทือนลงได้ 60% ในอลูมิเนียม

สัญญาณเตือนการปนเปื้อนของสารหล่อเย็น

ตัวบ่งชี้สำคัญรวมถึง:

- สารละลายอิมัลชันสีขาว (pH <8.2)

- ตะกอนแบคทีเรียวิสibles

- ชั้นน้ำมันปะปน >3มม.

ตรวจสอบความหนืดรายสัปดาห์ด้วยเครื่องวัดความหนืดรุ่น #4 Ford cup ควรเปลี่ยนสารหล่อเย็นทุกๆ 240 ชั่วโมงสำหรับการกลึงเหล็กหล่อ—บ่อยกว่ารอบการกลึงเหล็กกล้าถึง 40%

การแก้ไขข้อผิดพลาดโปรแกรม CNC

ปฏิบัติตามขั้นตอนการตรวจสอบปัญหาดังนี้:

- การตรวจสอบ G-code (45% ของข้อผิดพลาด)

- การตรวจสอบพิกัดงาน (30%)

- ตรวจสอบข้อมูลการชดเชยเครื่องมือ (15%)

- การชดเชยอุณหภูมิ (10%)

รันโปรแกรมใหม่ที่อัตราการให้อาหาร 50% เพื่อป้องกันการชนกันถึง 92% ในรอบแรก

เพิ่มประสิทธิภาพการทำงานของเครื่องจักรกลไส้ร่องระบายความร้อน

ปรับอัตราการให้อาหาร/ความเร็วให้เหมาะสมกับวัสดุต่างๆ

ปรับค่าพารามิเตอร์ให้เหมาะสมกับคุณสมบัติของวัสดุ:

- อลูมิเนียม: อัตราการให้อาหาร 0.3-0.5 มม./ฟัน

- ไทเทเนียม: ลดความเร็วลง 20% เพื่อควบคุมความร้อน

- โลหะผสมทองแดง: เพิ่มอัตราการไหลของสารหล่อเย็นมากกว่าเหล็กกล้า 30%

การปรับเทียบเซ็นเซอร์ตรวจจับการสั่นสะเทือนจะตรวจจับการสั่นพ้องจากค่าตั้งที่ไม่เหมาะสม

เปรียบเทียบซอฟต์แวร์จำลองเส้นทางเครื่องมือ

| ความสามารถ | ประโยชน์ | เวลาที่ประหยัดได้ |

|---|---|---|

| การตรวจจับการชนกัน | ป้องกันความเสียหาย | 15-20% |

| การวิเคราะห์การกำจัดวัสดุ | เพิ่มประสิทธิภาพช่วงความกว้างในการตัดสำหรับผนังบาง | 25-30% |

| การสร้างแบบจำลองทางความร้อน | ทำนายการบิดเบือนของชิ้นงาน | 18-22% |

ระบบบนคลาวด์ให้ข้อมูลย้อนกลับเกี่ยวกับการเบี่ยงเบนแบบเรียลไทม์ในระหว่างการปรับแต่งรูปทรง

อัพเกรดเครื่องจักรกลไส้แบบร่องระบายความร้อนที่ได้รับการพิสูจน์แล้วในอุตสาหกรรม

กรณีศึกษา: การลดเวลาทำงานลง 34% ผ่านการอัพเกรดแกนหมุน

ผู้ผลิตจากเยอรมันทำการอัพเกรดเป็นแกนหมุนแบบระบายความร้อนด้วยของเหลว 24,000 รอบต่อนาที/40 นิวตันเมตร ซึ่งสามารถทำให้เกิด:

- อัตราการกำจัดโลหะเพิ่มขึ้น 40%

- การสั่นสะเทือนแบบฮาร์มอนิกลดลง 62%

- ระยะเวลาหยุดทำงานของแกนหมุนลดลง 55%

การอัพเกรดช่วยประหยัดรายเดือนได้ 18,000 ดอลลาร์สหรัฐฯ โดยมีระยะเวลาคืนทุน 5 เดือน

ส่วน FAQ

ระบบน้ำหล่อเย็นแรงดันสูงมีประโยชน์อย่างไรต่อเครื่องจักรกลไส้แบบร่องระบายความร้อน?

ระบบน้ำหล่อเย็นแรงดันสูงช่วยยืดอายุการใช้งานเครื่องมือและลดเหตุการณ์การตัดซ้ำโดยกำหนดเป้าหมายไปที่บริเวณตัดและเส้นทางเศษโลหะได้อย่างมีประสิทธิภาพ

ตลับลูกปืนแกนหมุนของเครื่องกัดร่องระบายความร้อนควรเปลี่ยนบ่อยแค่ไหน

ควรเปลี่ยนตลับลูกปืนแกนหมุนทุกๆ 500 ชั่วโมงในการทำงานเพื่อให้ประสิทธิภาพการทำงานดีที่สุดและลดการหยุดทำงานแบบไม่ได้วางแผนไว้

การแก้ไขข้อผิดพลาดของโปรแกรม CNC มีความสำคัญอย่างไร

การแก้ไขข้อผิดพลาดของโปรแกรม CNC อย่างมีประสิทธิภาพจะช่วยป้องกันการชนกันในรอบแรกส่วนใหญ่ และทำให้การปฏิบัติงานเป็นไปอย่างราบรื่นและมีประสิทธิภาพ