ความเข้าใจ เครื่องบดมุม หลักพื้นฐาน

ส่วนประกอบหลักของเครื่องบีบแบบสมัยใหม่

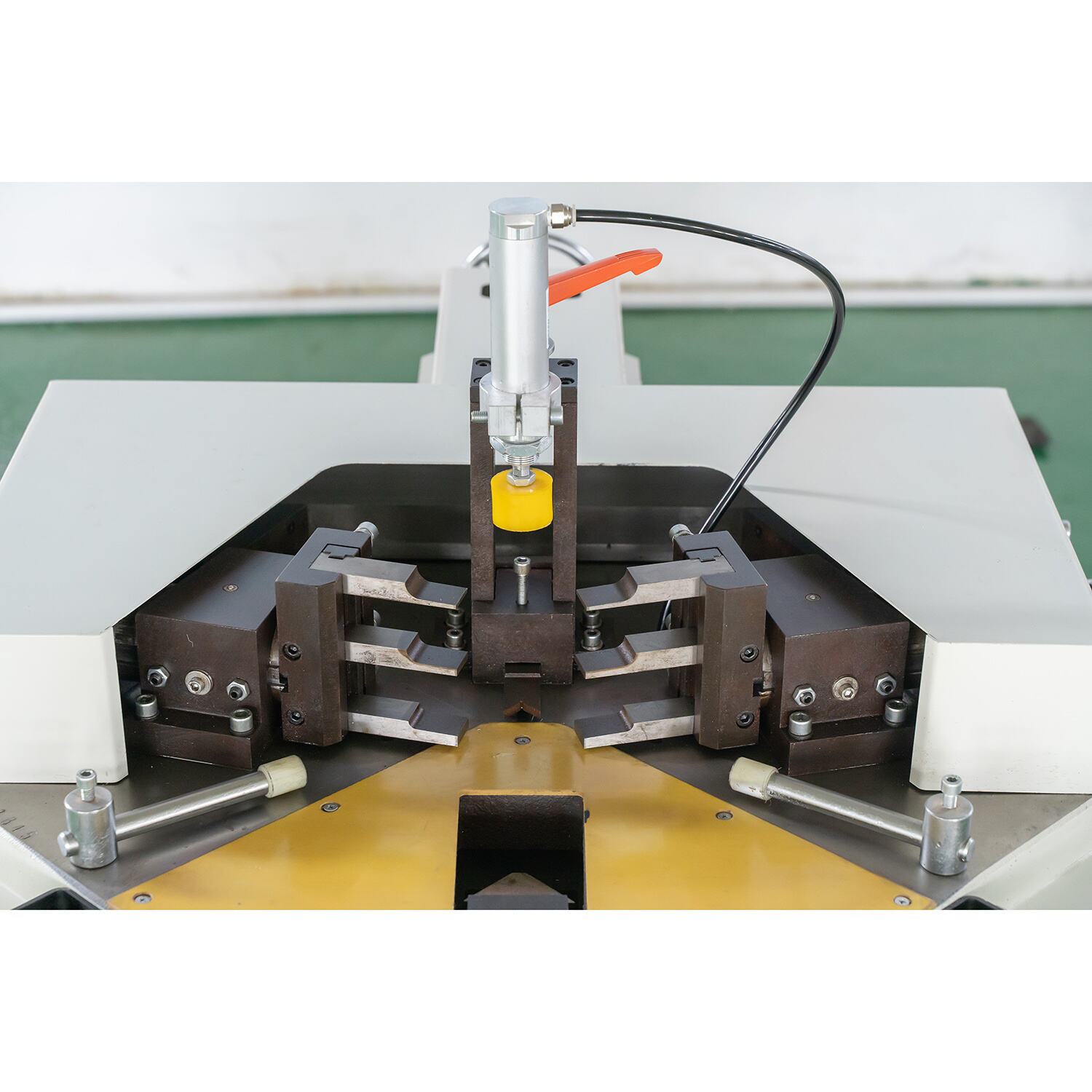

เครื่องจับมุมแบบรีดขอบ เป็นเครื่องจักรที่ซับซ้อนซึ่งมีส่วนประกอบต่าง ๆ ที่ทำหน้าที่เฉพาะด้าน การทำงานของหัวอัด (crimping head) มีความสำคัญ เนื่องจากต้องใช้แรงในการยึดวัสดุเข้าด้วยกัน กรอบโครงสร้างที่ผลิตจากเหล็กความแข็งแรงสูง (high tensile steel) ช่วยให้เครื่องมีความทนทานและเสถียรภาพขณะใช้งาน ซึ่งอาจเป็นแบบไม่มีกรอบหรือมีกรอบก็ได้ ระบบป้อนวัสดุอย่างแม่นยำมีความจำเป็นอย่างยิ่ง เพราะจะนำวัสดุไปยังตำแหน่งที่ต้องการเพื่อให้ได้ผลลัพธ์การอัดที่แม่นยำ นอกจากนี้ การเลือกวัสดุสำหรับการผลิตชิ้นส่วนต่าง ๆ — โดยเลือกวัสดุที่ทนทาน เช่น เหล็กกล้าที่ผ่านการบำบัดความแข็ง — มีความสำคัญต่อความทนทานและการทำงานของเครื่อง ยิ่งไปกว่านั้น ระบบไฮดรอลิกและนิวแมติกส์สามารถให้แรงกดมหาศาลที่จำเป็นสำหรับกระบวนการอัด ระบบทั้งสองนี้ให้การเคลื่อนไหวที่ราบรื่นและมีพลัง เพื่อให้ได้ผลลัพธ์ที่มีคุณภาพในหลากหลายการประยุกต์ใช้งานทางอุตสาหกรรม

ความแตกต่างของการบีบกับเครื่องงออะลูมิเนียม

เครื่องบีบ vs. เครื่องงออะลูมิเนียม ด้วยการมองครั้งแรก เครื่องบีบและเครื่องงออะลูมิเนียมอาจดูเหมือนกัน แต่มีความแตกต่างสำคัญ เครื่องบีบใช้สำหรับพับขอบเข้าด้วยกัน ในขณะที่เครื่องงออะลูมิเนียมใช้สำหรับงอ แต่ไม่ได้ใช้สำหรับเชื่อมต่อโปรไฟล์ เมื่อพูดถึงการจัดการวัสดุ การบีบเป็นส่วนย่อย ในขณะที่เครื่องงอใช้สำหรับงานปรับรูปทั่วไป อุตสาหกรรมยานยนต์และการบินให้ความสำคัญกับการบีบ เพราะสามารถสร้างข้อต่อที่มีความแข็งแรงสูงและลดเศษเหลือได้ จริง ๆ แล้ว คำให้การของผู้เชี่ยวชาญยืนยันถึงประสิทธิภาพของการบีบ โดยระบุว่ามีเวลารอบหมุนน้อยกว่างานงอ ความแข็งแรงของข้อต่อและการลดเศษวัสดุเหลือใช้เป็นเหตุผลบางประการที่ทำให้การบีบเป็นวิธีที่ได้รับความนิยมในอุตสาหกรรมเหล่านี้ ซึ่งความแม่นยำและความสม่ำเสมอเป็นสิ่งสำคัญ

นวัตกรรมที่ปฏิวัติประสิทธิภาพของการบีบ

ระบบป้อนอัตโนมัติสำหรับการดำเนินงานอย่างต่อเนื่อง

ด้วยระบบป้อนอัตโนมัติ การหยุดทำงานระหว่างรอบในการทำงานของเครื่องบีบสายได้ถูกลดลงอย่างมาก ส่งผลให้เวลาในแต่ละรอบสั้นลงมากขึ้น โดยการใช้เทคโนโลยีล้ำหน้าเพื่ออัตโนมัติกระบวนการป้อน ผู้ผลิตจะได้รับการไหลที่ต่อเนื่อง สูงสุดของการผลิตและลดต้นทุนการดำเนินงาน ตัวอย่างเช่น ผู้ผลิตชั้นนำได้นำแขนหุ่นยนต์มาใช้ในเครื่องบีบสาย ลดความจำเป็นในการประมวลผลด้วยมือ และเพิ่มความปลอดภัยและความน่าเชื่อถือตลอดกระบวนการผลิต การเปลี่ยนไปสู่กระบวนการอัตโนมัตินี้เป็นแนวโน้มที่ชัดเจนในการปรับปรุงเวลาการทำงาน และส่งผลให้เกิดประโยชน์จากการลดต้นทุนและการเพิ่มความเร็วในการผลิต

กลไกควบคุมแรงดันแบบแม่นยำ

การควบคุมแรงดันที่แม่นยำมีความสำคัญต่อการได้รับผลิตภัณฑ์ที่มีคุณภาพในกระบวนการบีบอัด มันช่วยปกป้องวัสดุจากการเสียหายในระหว่างกระบวนการบีบอัด ซึ่งเป็นสิ่งที่ควรพิจารณาสำหรับความทนทานและความสมบูรณ์ของวัสดุ กลไกการควบคุมแรงดันที่ซับซ้อนพร้อมเซนเซอร์และแอปพลิเคชันซอฟต์แวร์สามารถลดอัตราของข้อบกพร่องได้อย่างมาก ความจริงแล้ว ผู้ที่ใช้ระบบเหล่านี้สามารถเห็นรายการระบบจากเกมของพวกเขา และพบว่าหลายเกมแสดงให้เห็นถึงการลดลงอย่างมากของข้อบกพร่องเมื่อใช้ระบบเหล่านี้ตามสถิติล่าสุด นี่ช่วยให้มีการปรับเปลี่ยนการตั้งค่าแรงดันได้ทันที ซึ่งช่วยลดความเป็นไปได้ของข้อผิดพลาดของมนุษย์และทำให้มั่นใจว่าเครื่องหมายใด ๆ จะถูกประทับอย่างสม่ำเสมอ ทำให้เป็นประโยชน์อย่างมากต่อการควบคุมคุณภาพ

การผสานรวมเข้ากับกระบวนการทำงานตัดอะลูมิเนียม CNC

เครื่องบีบสายในปัจจุบันได้รับการออกแบบให้เชื่อมต่อกับเครื่องตัดอะลูมิเนียมแบบ CNC ได้โดยตรงมากขึ้นเรื่อย ๆ การรวมกันของเครื่องบีบสายและสถานีตัดกระจกหมายถึงประสิทธิภาพการผลิตที่ต่อเนื่องและรวดเร็ว โดยการผสานรวมทั้งหมดนี้ กระบวนการเหล่านี้จะง่ายขึ้นและลดข้อผิดพลาดลง ส่งผลให้ความเร็วในการผลิตเพิ่มขึ้น เช่น วิธีการแบบบูรณาการนี้มักใช้ในอุตสาหกรรมการบินและรถยนต์ และช่วยเพิ่มความแม่นยำและความมีประสิทธิภาพ โดยการกำหนดข้อกำหนดเหล่านี้ อุตสาหกรรมเหล่านี้กำลังช่วยกระตุ้นการเติบโตของตลาดสำหรับเครื่องมือที่สามารถตัดและบีบสายพร้อมกัน ซึ่งเป็นคำตอบครบวงจรที่ตอบสนองมาตรฐานอุตสาหกรรมที่เข้มงวด

เพิ่มประสิทธิภาพการผลิตด้วยเทคโนโลยีล้ำสมัย

เซ็นเซอร์อัจฉริยะสำหรับการตรวจสอบคุณภาพ

เซนเซอร์อัจฉริยะกำลังเปลี่ยนแปลงการตรวจสอบคุณภาพในกระบวนการผลิตโดยการติดตามคุณภาพของการบีบและข้อบกพร่องระหว่างสายการผลิต การตรวจสอบสภาพของรอยพับอย่างต่อเนื่องและการตรวจพบความแปรปรวนทำให้สามารถชดเชยได้อย่างรวดเร็วและลดจำนวนสินค้าที่มีข้อบกพร่องลง พร้อมทั้งยังคงคุณภาพของผลิตภัณฑ์ปลายทางไว้ได้ การพัฒนาและการใช้งานเซนเซอร์อัจฉริยะเหล่านี้ในฐานะส่วนหนึ่งของแพลตฟอร์มการวิเคราะห์ยังช่วยเพิ่มประสิทธิภาพของกระบวนการผู้ผลิตสามารถใช้ประโยชน์จาก Predictive Maintenance ซึ่งให้ความสามารถในการคาดการณ์เวลาหยุดทำงานของเครื่องจักรก่อนที่จะเกิดขึ้น เพื่อดำเนินการป้องกันล่วงหน้าและลดเวลาหยุดทำงานที่ไม่ได้วางแผนและความเสียหายจากการบำรุงรักษาที่ไม่คาดคิด

การออกแบบประหยัดพลังงานในระบบตัดอะลูมิเนียมอัตโนมัติ

คุณลักษณะการประหยัดพลังงานของเครื่องตัดอะลูมิเนียมอัตโนมัติกำลังเปลี่ยนมาตรฐานของการรักษาความยั่งยืนและงบประมาณในธุรกิจ โดยการเป็นมิตรกับพลังงาน เครื่องจักรเหล่านี้ช่วยประหยัดพลังงานอย่างมากและช่วยลดต้นทุนการดำเนินงานและความเสียหายต่อสิ่งแวดล้อม ตัวชี้วัดที่ได้รับการแนะนำจากอุตสาหกรรมระบุว่า การใช้ออกแบบที่ประหยัดพลังงานสามารถประหยัดพลังงานได้ถึง 20% ของพลังงานที่ใช้สำหรับโรงงานผลิต ซึ่งพิสูจน์ถึงประสิทธิภาพ นอกจากนี้ เป้าหมายของการเป็นมิตรกับสิ่งแวดล้อมได้กำหนดทิศทางสำหรับการพัฒนาเหล่านี้ และสอดคล้องกับเป้าหมายด้านสิ่งแวดล้อมทั่วโลก ไม่เพียงแค่นี้จะเป็นการเพิ่มประสิทธิภาพในการผลิต แต่ยังเป็นแบบจำลองที่ทำกำไรได้สำหรับการดำเนินงานอุตสาหกรรมที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น

การประยุกต์ใช้งานในภาคอุตสาหกรรมการผลิต

การใช้งานร่วมกับเครื่องทำความสะอาดมุมสำหรับการเตรียมผิว

ในกระบวนการบีบข้อต่อ การเตรียมพื้นผิวที่เหมาะสมมีความสำคัญอย่างยิ่ง โดยเฉพาะในแอปพลิเคชันที่มีความเสี่ยงสูงซึ่งความแม่นยำและความน่าเชื่อถือเป็นสิ่งสำคัญที่สุด การรวมเครื่องบีบข้อต่อกับเครื่องทำความสะอาดมุมช่วยเพิ่มประสิทธิภาพการผลิตและรับประกันความน่าเชื่อถือของผลิตภัณฑ์ การผสานรวมนี้ช่วยให้ได้ผิวเรียบเนียนมากขึ้นและรับรองคุณภาพพื้นฐานของผลิตภัณฑ์ที่บีบข้อต่อแล้ว

ตัวอย่างเช่น อุตสาหกรรมการก่อสร้างอลูมิเนียมได้ประสบความสำเร็จในการลดของเสียลงอย่างมากเมื่อใช้เครื่องเหล่านี้ร่วมกัน หนึ่งในตัวเลขสำคัญคือ มีของเสียจากวัสดุลดลงประมาณ 30% ในอุตสาหกรรมที่ใช้วิธีการผสมผสานนี้ ซึ่งแสดงให้เห็นถึงประสิทธิภาพและความยั่งยืนของระบบดังกล่าว การผสมผสานนี้ไม่เพียงแต่เพิ่มประสิทธิภาพเท่านั้น แต่ยังสอดคล้องกับเทคนิคการผลิตที่ยั่งยืนที่อุตสาหกรรมกำลังมองหาในปัจจุบัน

การทำงานร่วมกันกับระบบตัดโปรไฟล์อะลูมิเนียม

ระบบตัดโปรไฟล์อะลูมิเนียม เมื่อทำงานร่วมกันกับเครื่องบีบเกลียว จะช่วยเพิ่มประสิทธิภาพของสายการผลิตอย่างมาก การทำงานร่วมกันนี้จะช่วยเพิ่มปริมาณการผลิตในกระบวนการผลิตที่เกี่ยวข้องกับโครงสร้างอะลูมิเนียมซับซ้อน การใช้กลยุทธ์นี้สามารถนำไปสู่การปรับปรุงอัตราการผลิตได้อย่างน่าประทับใจ บางครั้งอาจเพิ่มผลผลิตได้เกินกว่า 25% เลยทีเดียว

ในขณะเดียวกัน คุณลักษณะและแนวโน้มของตลาดยังคงเป็นตัวกำหนดว่าระบบเหล่านี้จะถูกผสานเข้ากับสายการผลิตอย่างไร การปรับตัวที่รวดเร็วของเครื่องจักรให้ตรงกับข้อกำหนดของแต่ละภาคส่วนช่วยให้เครื่องจักรสามารถแสดงศักยภาพในการทำงานเต็มที่และรักษามาตรฐานคุณภาพของการผลิตได้ หากอุตสาหกรรมยังคงพัฒนา การเปลี่ยนแปลงไปสู่การขยายขอบเขตของการบูรณาการระหว่างกระบวนการตัด/บีบ จะยังคงเป็นสัญลักษณ์ของเส้นทางการผลิตสมัยใหม่ เพื่อเพิ่มประสิทธิภาพและความทนทานของผลิตภัณฑ์

แนวโน้มในอนาคตสำหรับโซลูชันการบีบเกลียวในอุตสาหกรรม

การเพิ่มประสิทธิภาพกระบวนการด้วยปัญญาประดิษฐ์

การนำ AI มาใช้ในกระบวนการบีบรัดถือเป็นก้าวสำคัญในการเพิ่มประสิทธิภาพการดำเนินงานในด้านนี้ นักวิจัยจากมหาวิทยาลัยฮ่องกงแห่งวิทยาศาสตร์และเทคโนโลยี (HKUST) พัฒนาวิธีการจัดการที่ได้รับการปรับแต่งโดย AI เพื่อลดการใช้พลังงานและการใช้น้ำในระบบการจัดการน้ำและน้ำเสีย เทคนิคการเรียนรู้ของเครื่องขั้นสูงได้แสดงผลลัพธ์ที่ยอดเยี่ยมในการท้าทายเพื่อปรับปรุงระบบภายใต้การเพิ่มประสิทธิภาพด้วย AI การเพิ่มประสิทธิภาพด้วย AI ช่วยให้เครื่องจักรสามารถเรียนรู้จากข้อมูลแบบเรียลไทม์ และสามารถปรับตัวอย่างแม่นยำด้วยประสิทธิภาพสูงโดยไม่ต้องมีการแทรกแซงจากมนุษย์จริง ๆ ส่งผลให้เกิดการเปลี่ยนแปลงวิธีการเดิมและเพิ่มประสิทธิภาพการผลิตอย่างมาก เช่น เราได้รับประโยชน์จากการใช้ AI ในภาคการผลิตแล้ว เช่น กรณีของ Siemens ที่ลดเวลาหยุดทำงานและเพิ่มคุณภาพของสินค้า การให้ความสนใจกับ AI ในเทคโนโลยีการบีบรัด จะเปลี่ยนวิธีการทำงานของเครื่องจักรบีบรัดในอุตสาหกรรม โดยมอบทั้งประสิทธิภาพที่ดีขึ้นและประหยัดต้นทุน

การออกแบบแบบโมดูลาร์สำหรับการผลิตหลายวัตถุประสงค์

การเปลี่ยนไปใช้การออกแบบแบบโมดูลาร์ในเครื่องอัดสายไฟกำลังปรับเปลี่ยนสถานการณ์การผลิตอย่างรวดเร็ว ชุดระบบอัดสายไฟแบบโมดูลาร์ชุดนี้มอบความยืดหยุ่นให้กับบริษัทในการตอบสนองต่อความต้องการการผลิตใหม่อย่างรวดเร็วด้วยการเปลี่ยนแปลงที่จำกัด เช่น: เครื่องจักรแบบโมดูลาร์สามารถปรับเปลี่ยนได้ง่ายเพื่อรองรับโครงการที่แตกต่างกัน ซึ่งเป็นสิ่งที่มีค่ามากในอุตสาหกรรมที่เคลื่อนไหวเร็ว การศึกษากรณีพบว่าบริษัทที่ทำงานกับการออกแบบแบบโมดูลาร์สามารถลดเวลาในการตั้งค่าและเพิ่มความยืดหยุ่นได้ สอดคล้องกับการวิเคราะห์ตลาด คาดว่าเครื่องจักรแบบโมดูลาร์จะได้รับความนิยมเพิ่มขึ้นเนื่องจากความต้องการในการผลิตที่ยืดหยุ่นและมีประสิทธิภาพมากขึ้น ซึ่งเป็นสิ่งสำคัญในสภาพแวดล้อมอุตสาหกรรมของอนาคต