Kärnkomponenter i en vattenslitsfräs

Vattenskärningsfräsar integrerar precisionsutformade delsystem för att uppnå toleranser på ±0,005 mm i högvolymproduktion. Moderna system inkluderar adaptiv termisk kompensation och AI-drivet verktygsslitageövervakning för drift dygnet runt.

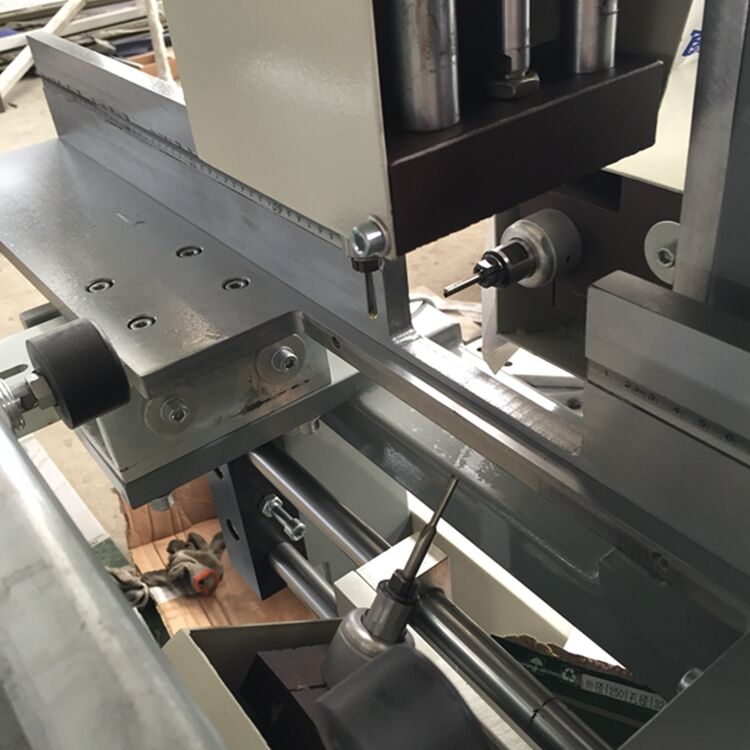

Kritiska verktygssystem för slitsprecision

Hartipade slutfräsar med 3–6 skäror dominerar slitsapplikationer, där 3-skärdsdesign optimerar avfallshantering vid bearbetning av aluminium (80 % användning inom flygindustrin). Hydrauliska verktygshållare upprätthåller 0,0001 tum TIR-precision vid djupslitsning, medan keramikbelagda insticksdelar förlänger verktygslivet med 40 % vid stålbearbetning.

Smörjnings- och kylvätskefördelningssystem

Kylsystem med högt tryck (1 000+ PSI) ger 34 % längre verktygslivslängd vid bearbetning av titan jämfört med översvämningskylning. Dubbelkanalsmunstycken riktas mot skärningszoner och spånbanor, vilket minskar återtärande händelser med 82 %. Syntetiska kylvätskor med pH-stabila formuleringar står för 68 % av den industriella användningen tack vare överlägsen korrosionsbeständighet.

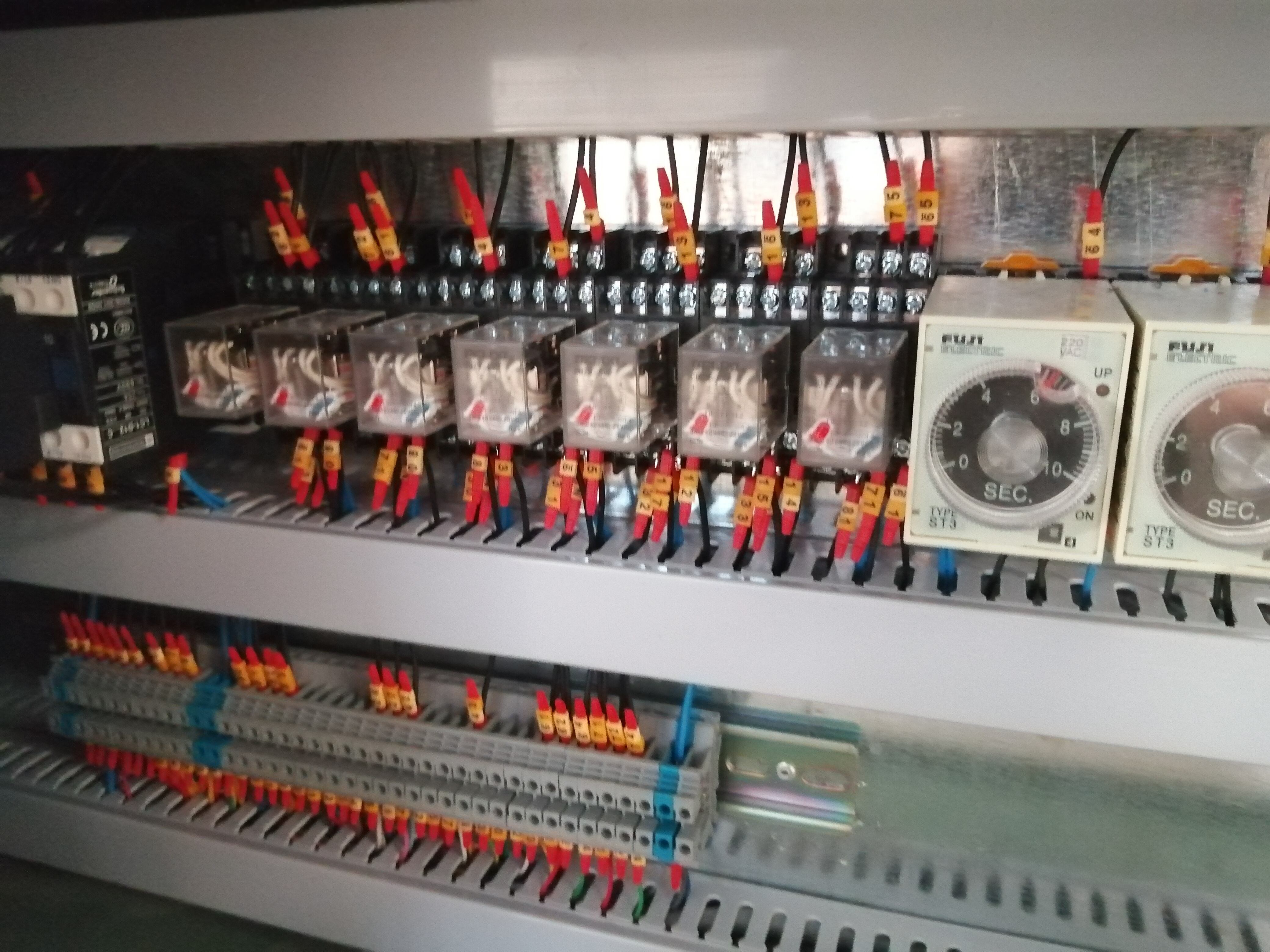

Grundläggande konfiguration av CNC-styrning

Slutna system kombinerar laserskalor (0,1 μm upplösning) med termiska kompenseralgoritmer. Maskiner som är ISO 230-3-kompatibla behåller en noggrannhet på 5 μm/meter trots temperaturförändringar. Konfigurerbara G-kodmakron minskar cykeltiden med 23 % vid växling mellan olika spårgeometrier.

Underhållsprotokoll för vattenspårfräsning

Dagliga rengöringsrutiner för att förebygga ansamling av skräp

Ta bort spån från spindelkolv, styrkanter och uppspänningsytor med dammsugare som är kompatibla med OSHA. Prioritera borttagning av fragment av hårdmetall—75 % av alla dimensionsavvikelser orsakas av fastlåst spån. Blås rengör Z-axelkolonnerna med tryckluft före avstängning för att förhindra ökad slitage från aluminiumoxidpartiklar.

Verifikationsförfaranden för justering två gånger per månad

Kontrollera spindelns vinkelrätighet varje 14:e dag med laserinterferometri (maximal avvikelse ±0,001 tum). Övervaka parallellitet mellan kolonn och bord genom korsrutsanalys med enkoder. Dokumentera den omgivande temperaturen vid kalibreringen—kompensera 0,00013 mm/°C för gjutjärnskonstruktioner. Försummade justeringar orsakar 68 % av icke-produktiva bearbetningar.

Åtgärdsschema för lagerbyte kvartalsvis

Byt spindellager efter 500 maskintimmar med dessa momentdetaljer:

| Boltstorlek | Vridmoment (Nm) | Förspänningstolerans |

|---|---|---|

| M10 | 35 ± 2 | 0,02 mm radiellt |

| M12 | 52 ± 3 | 0,03 mm axialt |

| M16 | 100 ± 4 | 0,04 mm sammansatt |

Använd Molykote HP-300 fett för att förlänga lagerlivet med 300 timmar. Digitala momentnycklar förhindrar undermomentrelaterade fel som ansvarar för 41% av oplanerade stopp.

Diagnostisering Vattenslutsfräsmaskin Misslyckanden

Verktygsyrvning och vibrationsminskning

Chatter reducerar ytfinishkvaliteten med 18–34 % och ökar verktygsslitage. Övervaka spindelvibrationer i frekvensområdet 800–2 500 Hz – där 72 % av instabiliteten uppstår. En studie från 2022 om vibrationsfrekvens visar att variabla svarvdjupstrategier minskar chatter-amplituden med 60 % vid bearbetning av aluminium.

Varningstecken för kylmedelsförorening

Nyckelindikatorer inkluderar:

- Mjölkemulsion (pH <8,2)

- Synlig bakteriell slam

- Trampaoljelager >3 mm

Kontrollera viskositeten veckovis med viskometer #4 Ford. Byt kylmedel var 240:e timme vid bearbetning av gjutjärn – 40 % oftare än vid bearbetning av stål.

CNC-programfelssökning

Följ denna felsökningsprotokoll:

- G-kodverifiering (45 % av felen)

- Verifikation av arbetskoordinater (30 %)

- Verktygsoffset korskontroll (15%)

- Termisk kompensation (10%)

Kör nya program vid 50% matningshastighet för att förhindra 92% av kollisionerna vid första körningen.

Optimera prestanda för vattenslitsmaskin

Anpassade matningar/hastigheter för olika material

Justera parametrar efter materialens egenskaper:

- Aluminium: 0,3-0,5 mm/tand matningshastighet

- Titan: 20% långsammare hastigheter för värmekontroll

- Kopparlegeringar: 30% högre kylvätskeflöde än vid stål

Vibrationskalibrering av sensorn upptäcker resonans från suboptimala inställningar.

Jämförelse av verktygsbansimuleringsprogramvara

| Kapacitet | Förmån | Tid sparad |

|---|---|---|

| Kollisionsdetektering | Förhindrar skador | 15–20% |

| Analys av materialborttagning | Optimerar stegövergångar för tunnväggiga komponenter | 25–30% |

| Termisk modellering | Förutsäger arbetsstyckets deformation | 18-22% |

Molnbaserade system ger direkt återkoppling om avböjning under konturering.

Uppgraderingar av vattenspångsfräsar med beprövad industriell erfarenhet

Case Study: 34% minskning av cykeltid genom spindeluppgradering

En tysk tillverkare uppgraderade till en vätskekylt spindel med 24 000 varv/min och 40 Nm, vilket resulterade i:

- 40% högre metallborttagningstakt

- 62% mindre harmonisk vibration

- 55% minskad driftstopp för spindeln

Uppgraderingen gav en månatlig besparing på 18 000 dollar och en avkastning på investeringen efter 5 månader.

FAQ-sektion

Vilka är fördelarna med högtryckssystem för kylvätska i vattenspångsfräsar?

Kylsystem med högt tryck förlänger verktygets livslängd och minskar återigen av skäror genom att effektivt rikta in sig på skärningszoner och spånbanor.

Hur ofta ska spindellager bytas i en vattenskärmningsmaskin?

Spindellager bör bytas var 500 maskintimmar för att säkerställa optimal prestanda och minska oplanerade stopp.

Vad är viktigt med CNC-programfelsslösning?

Effektiv felsökning av CNC-program felar förhindrar större delen av kollisionerna vid första iterationen, vilket säkerställer smidig och effektiv drift.