Влияние частоты вращения шпинделя 12000 об/мин на производительность при обработке алюминия

Понимание важности частоты вращения шпинделя 12000 об/мин при фрезеровании с ЧПУ

Установка скорости шпинделя около 12000 оборотов в минуту является оптимальной при обработке алюминиевых профилей, поскольку обеспечивает хороший баланс между достаточной скоростью резания и эффективным контролем температуры. Стандартные фрезерные станки с ЧПУ часто сталкиваются с накоплением тепла при длительной работе, что может привести к таким проблемам, как коробление тонкостенных оконных рам, которые встречаются особенно часто. Некоторые испытания показывают, что при работе с алюминиевым сплавом 7075 использование скорости 12000 об/мин вместо более низкой — 9000 об/мин — повышает скорость удаления металла примерно на 23 процента. Такое улучшение имеет решающее значение для производственных участков, выполняющих крупносерийное производство, где каждая минута имеет значение.

Как высокоскоростные шпиндельные двигатели повышают точность обработки мягких металлов

Поскольку алюминий плавится при такой низкой температуре, правильное удаление стружки становится абсолютно критичным при механической обработке. Именно поэтому многие мастерские сегодня полагаются на высокоскоростные шпиндели, которые могут обеспечивать очень точные траектории инструмента с шагом около 0,2 мм или меньше. Это позволяет обрабатывать сложные детали, такие как каналы для проводки и запорные механизмы, не сталкиваясь с проблемами нароста на кромках или липких остатков. При работе на скоростях около 12 000 оборотов в минуту более низкие радиальные силы значительно уменьшают проблемы изгиба инструмента. Большинство производителей отмечают, что это позволяет им выдерживать допуски в пределах примерно ±0,05 мм, что имеет большое значение при изготовлении дверей и окон, которые должны герметично закрываться, защищая от воздействия погодных условий.

Сравнение скоростей шпинделя: 12000 об/мин против стандартных 8000–9000 об/мин для алюминия

| Параметры | 12000 р/мин | 8000–9000 об/мин | Преимущества |

|---|---|---|---|

| Шероховатость поверхности | 0,8–1,2 мкм | 1,6–2,0 мкм | на 40% лучше |

| Срок службы инструмента | 85–100 ч | 60–75 ч | +28% долговечность |

| Время цикла | 22 мин | 31 мин | 30% быстрее |

Источник данных: Международный журнал передовых производственных технологий, 2021

Технические преимущества высокоскоростных шпинделей в снижении износа инструмента при фрезеровании алюминия

При 12000 об/мин быстрое удаление стружки поддерживает температуру резания в оптимальном диапазоне (85–110 °C), уменьшая образование нароста на твердосплавных инструментах на 62 % по сравнению с более низкими скоростями. Такая тепловая стабильность значительно увеличивает срок службы инструмента и обеспечивает постоянное качество поверхности в течение тысяч циклов обработки, минимизируя незапланированные простои и затраты на обслуживание.

Точность и качество поверхности при обработке алюминиевых профилей с использованием высокоскоростных копировальных фрезерных станков

Достижение высокой точности обработки компонентов оконных и дверных рам

Высокоскоростной копировальные фрезерные станки обеспечивают точность ±0,02 мм, соответствующую строгим требованиям к размерам при производстве оконных и дверных рам. Такая точность имеет критическое значение при обработке сложных элементов, таких как каналы для отвода воды и точки крепления фурнитуры, поскольку отклонения свыше 0,1 мм могут нарушить структурную целостность и герметичность конструкции.

Контроль допусков при фрезеровании отверстий под замки, водоотводных пазов и канавок для проводки в алюминиевых профилях

Благодаря компенсации скорости в реальном времени и стабильной динамике шпинделя современные копировальные фрезерные станки сохраняют стабильность ±0,05 мм на протяжении всей серийной продукции. Сочетание работы на скорости 12000 об/мин и снижение сил резания минимизируют тепловые деформации при выборке пазов, обеспечивая точную посадку замков, систем дренажа и электрических компонентов.

Стабильность траектории инструмента и качество обработанной поверхности при скорости 12000 об/мин

Повышенные скорости шпинделя уменьшают гармонические вибрации на 62% по сравнению с системами 8000 об/мин, что приводит к значениям шероховатости поверхности (Ra) ниже 0,8 мкм — исключая необходимость вторичной полировки. Подавление вибраций обеспечивает плавные траектории инструмента для поверхностей скользящих элементов, улучшая как функциональность, так и внешний вид, а также сокращая время послепроцессинга.

Исследование случая: Улучшение точности размеров за счёт использования скорости шпинделя 12000 об/мин

В ходе анализа отрасли 2023 года было зафиксировано сокращение размерных ошибок на 40% после того, как производители перешли на копировальные фрезерные станки с частотой вращения шпинделя 12000 об/мин. Повышенная стабильность глубины пазов (±0,1 мм на протяжении 10 000 единиц продукции) и улучшенная концентричность резьбовых отверстий (±0,03 мм) напрямую способствовали снижению процентов брака на сборочных линиях, что демонстрирует измеримый рост надёжности процесса.

Повышение производительности и эффективности при промышленной фрезерной обработке алюминия на станках с ЧПУ

Повышенная эффективность за счёт более высоких скоростей удаления материала при 12000 об/мин

Работа на скорости 12000 об/мин обеспечивает на 18–22 % более быстрое удаление материала по сравнению со шпинделями на 8000 об/мин, ускоряя ключевые процессы, такие как фрезерование, нарезание пазов и сверление при изготовлении профилей для окон и дверей. Благодаря поддержанию оптимальной нагрузки на зуб и сокращению времени простоя эти высокоскоростные системы повышают производительность без снижения срока службы инструмента.

Сокращение циклового времени при массовом производстве алюминиевых профилей

В условиях производства, где ежедневно обрабатывается более 500 алюминиевых профилей, каждый станок экономит 3,8–4,2 минуты при скорости 12000 об/мин. Это эквивалентно 42–48 восстановленным производственным часам в месяц. Прирост эффективности достигается за счёт уменьшения количества циклов разгона/замедления шпинделя и оптимизированных алгоритмов траектории инструмента, которые сокращают холостые перемещения.

Аналитические данные: рост производительности до 35 % при оптимизированной частоте вращения шпинделя

Контролируемое исследование, проведённое на 12 промышленных участках, показало:

| Скорость шпинделя | Единиц/час | Частота замены инструмента |

|---|---|---|

| 9000 об/мин | 38 | Каждые 6,2 часа |

| 12000 р/мин | 51 | Каждые 5,8 часа |

Увеличение выходной мощности на 34,2% демонстрирует, как более высокие обороты снижают силу резания за один оборот, эффективно компенсируя более частый износ инструмента за счёт общей производительности.

Анализ потребления энергии: баланс между скоростью и энергоэффективностью

Хотя при работе на 12000 об/мин потребляется на 18–22% больше мгновенной мощности по сравнению с режимом 8000 об/мин, интеллектуальное управление крутящим моментом и преобразователи частоты оптимизируют энергопотребление. Сокращение времени цикла позволяет снизить общее энергопотребление в кВт·ч на килограмм обработанного материала на 9–12%, обеспечивая сопоставимую или лучшую энергоэффективность при длительных производственных циклах.

Ключевые критерии выбора фрезерных станков для обработки алюминиевых профилей

Оценка возможностей CNC-фрезерных станков для промышленной обработки алюминия

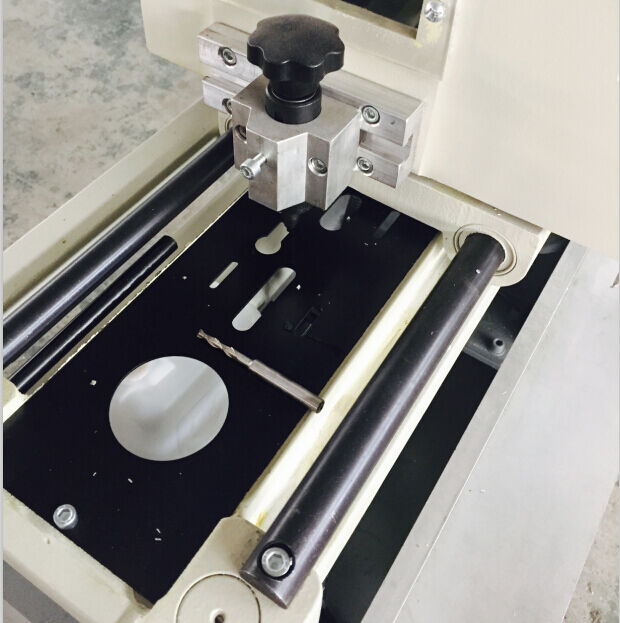

При работе с алюминиевыми профилями лучше всего выбирать копировальные фрезерные станки которые имеют мощность шпинделя не менее 2,2 кВт и могут вращаться со скоростью до около 12 000 об/мин. Такие характеристики необходимы для сложных задач, таких как вырезание отверстий под замки или создание каналов для проводки. Для промышленных условий следует выбирать станки, которые постоянно сохраняют позиционирование с точностью около 0,1 мм. Такая точность крайне важна при серийном производстве оконных рам и дверей. Станки, оснащённые адаптивными системами управления, которые корректируют скорость подачи в зависимости от фактической толщины материала, сокращают количество отходов примерно на 15–20 % в ходе смешанных партий, когда разные детали производятся одновременно.

Важность регулируемых по скорости шпинделей для разнообразных задач профилирования

Цифровые шпиндели обеспечивают плавное переключение между алюминиевыми сплавами. Шпиндель с частотой вращения 12 000 об/мин поддерживает оптимальную нагрузку на зуб при переходе от более твёрдых конструкционных профилей 6061-T6 (300–400 HB) к более мягким облицовочным материалам 3003. Такая адаптивность предотвращает прогиб инструмента в тонких участках и позволяет увеличить скорость фрезерования пазов на 35 % по сравнению со станками с фиксированной скоростью.

Подавление вибраций и термоуправление при высокоскоростной обработке алюминия

Высококлассные маршрутизаторы решают задачи высокой скорости с помощью двух стратегий:

- Активное управление вибрацией : Основания из полимербетона и системы демпфирования линейных направляющих уменьшают гармонические колебания на 62 % при частоте вращения 12 000 об/мин

- Термальная стабильность : Шпиндели с жидкостным охлаждением в сочетании с системой воздушного потока шасси поддерживают рабочую температуру ниже 45 °C в течение длительных смен, увеличивая срок службы подшипников в 2,3 раза по сравнению с пассивным охлаждением

Перспективные тенденции в области высокоскоростных копировальных фрезерных станков для обработки алюминиевых окон и дверей

Интеграция интеллектуальных систем управления в фрезерные станки по алюминию следующего поколения

Маршрутизаторы следующего поколения оснащены интеллектуальными IoT-управляемыми системами, которые динамически регулируют скорость подачи (300–600 мм/сек) и крутящий момент шпинделя на основе данных о толщине профиля в реальном времени. Эти системы сокращают время настройки на 40–60% по сравнению с ручной настройкой и поддерживают удаленный мониторинг через облачные интерфейсы, обеспечивая обновление прошивки и устранение неполадок без прерывания производственного процесса.

Прогнозирующее техническое обслуживание и мониторинг состояния шпинделя в высокоскоростных маршрутизаторах

Датчики вибрации работают совместно с тепловизионным контролем, чтобы отслеживать состояние шпинделя даже на высоких скоростях около 12000 оборотов в минуту. Машины, оснащённые функциями предиктивного обслуживания, как правило, служат примерно на 30 процентов дольше до замены, а также на предприятиях наблюдается приблизительно вдвое меньше неожиданных остановок по сравнению с традиционными системами. Система выдаёт предупреждения, когда подшипники нагреваются выше 65 градусов Цельсия или вибрации превышают 5 микрометров — это своего рода сигналы тревоги, указывающие на возможные проблемы со стабильностью процесса обработки. Согласно исследованиям из отраслевых отчётов, внедрение такого мониторинга позволяет владельцам мастерских экономить около 18 тысяч евро ежегодно только на ремонтах в мастерских среднего размера.

Новые тенденции в автоматизации резки алюминиевых профилей

Современные автоматизированные фрезерные комплексы объединяют шестиящие роботизированные руки и системы визуального позиционирования, что обеспечивает около 98,7 % одинаковых деталей при производстве навесных фасадов. Такие установки обычно оснащаются двухсменными поворотными столами и автоматической сменой инструмента, что позволяет поддерживать круглосуточную работу. Программное обеспечение также значительно улучшилось: программы искусственного интеллекта сокращают количество отходов материалов примерно на 22 % в различных архитектурных приложениях. Добавьте к этому высокоскоростные шпиндели с частотой вращения 12000 об/мин и умные механизмы переворота заготовок, и мы получим сокращение циклов обработки почти на 35 % при выполнении сложных трёхмерных пазов в металлических деталях.

Часто задаваемые вопросы

Каково значение использования скорости шпинделя 12000 об/мин при фрезерной обработке на станках с ЧПУ?

Скорость шпинделя 12000 об/мин имеет важное значение для баланса между высокой скоростью резания и контролируемой температурой, что повышает скорость удаления материала, точность и производительность в промышленных условиях.

Как обработка на высокой скорости влияет на обработку алюминия?

Высокоскоростной шпиндель помогает поддерживать точные траектории инструмента, способствует удалению стружки, уменьшает изгиб инструмента и обеспечивает допуски в пределах ±0,05 мм во время операций обработки.

Влияет ли более высокая скорость шпинделя на энергопотребление?

Хотя скорость 12000 об/мин потребляет больше мгновенной мощности по сравнению с более низкими скоростями, в конечном итоге она оптимизирует использование энергии за счёт сокращения циклов обработки и интеллектуального управления питанием, что приводит к общей эффективности.

Какие факторы следует учитывать при выборе фрезерного станка с ЧПУ для обработки алюминия?

Ключевыми факторами являются мощность шпинделя, способность поддерживать точность позиционирования, регулируемые скорости и функции адаптивного управления при работе с различными типами материалов для снижения отходов и повышения эффективности.

Содержание

-

Влияние частоты вращения шпинделя 12000 об/мин на производительность при обработке алюминия

- Понимание важности частоты вращения шпинделя 12000 об/мин при фрезеровании с ЧПУ

- Как высокоскоростные шпиндельные двигатели повышают точность обработки мягких металлов

- Сравнение скоростей шпинделя: 12000 об/мин против стандартных 8000–9000 об/мин для алюминия

- Технические преимущества высокоскоростных шпинделей в снижении износа инструмента при фрезеровании алюминия

-

Точность и качество поверхности при обработке алюминиевых профилей с использованием высокоскоростных копировальных фрезерных станков

- Достижение высокой точности обработки компонентов оконных и дверных рам

- Контроль допусков при фрезеровании отверстий под замки, водоотводных пазов и канавок для проводки в алюминиевых профилях

- Стабильность траектории инструмента и качество обработанной поверхности при скорости 12000 об/мин

- Исследование случая: Улучшение точности размеров за счёт использования скорости шпинделя 12000 об/мин

-

Повышение производительности и эффективности при промышленной фрезерной обработке алюминия на станках с ЧПУ

- Повышенная эффективность за счёт более высоких скоростей удаления материала при 12000 об/мин

- Сокращение циклового времени при массовом производстве алюминиевых профилей

- Аналитические данные: рост производительности до 35 % при оптимизированной частоте вращения шпинделя

- Анализ потребления энергии: баланс между скоростью и энергоэффективностью

- Ключевые критерии выбора фрезерных станков для обработки алюминиевых профилей

- Перспективные тенденции в области высокоскоростных копировальных фрезерных станков для обработки алюминиевых окон и дверей

-

Часто задаваемые вопросы

- Каково значение использования скорости шпинделя 12000 об/мин при фрезерной обработке на станках с ЧПУ?

- Как обработка на высокой скорости влияет на обработку алюминия?

- Влияет ли более высокая скорость шпинделя на энергопотребление?

- Какие факторы следует учитывать при выборе фрезерного станка с ЧПУ для обработки алюминия?