Понимание механики станка для резки профилей ПВХ

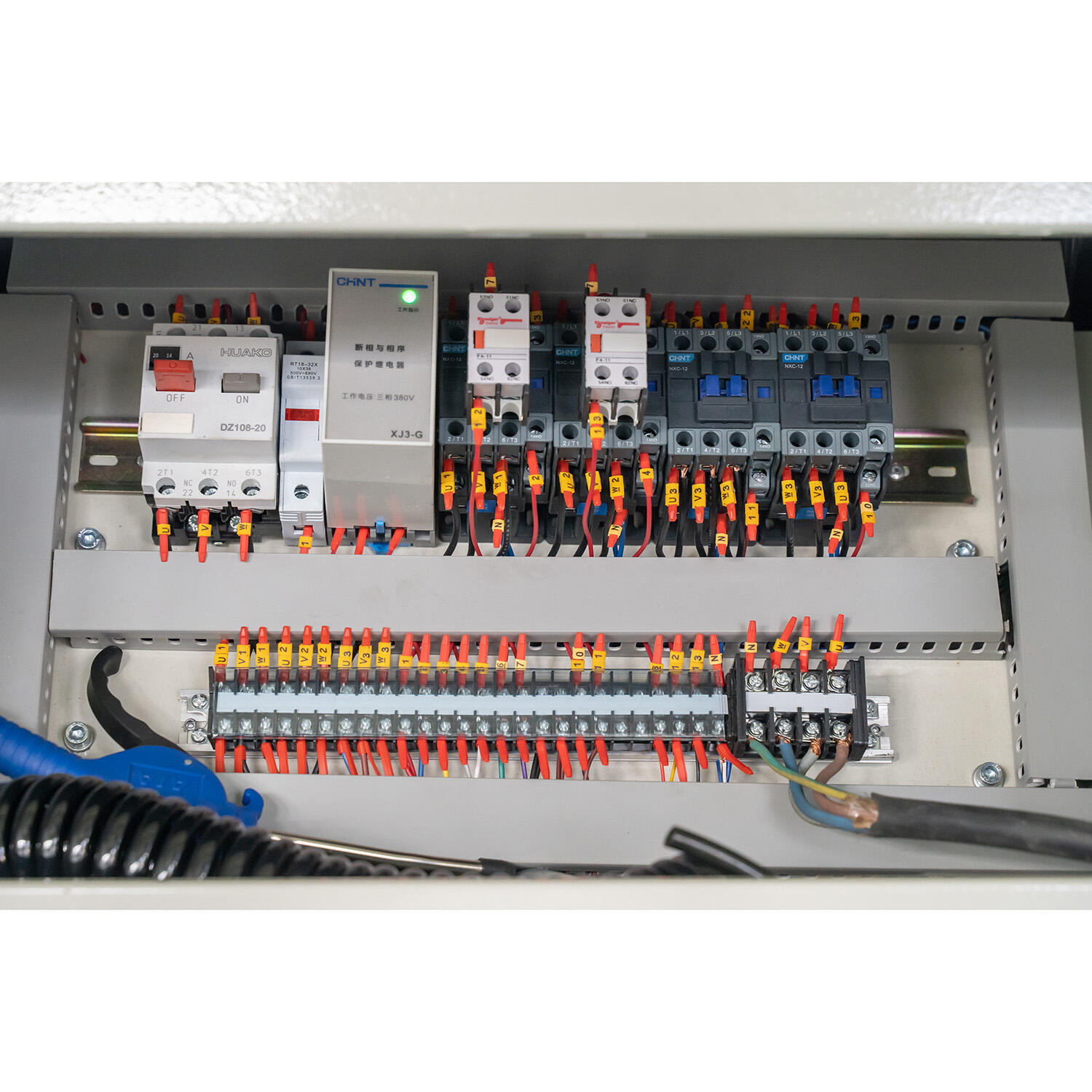

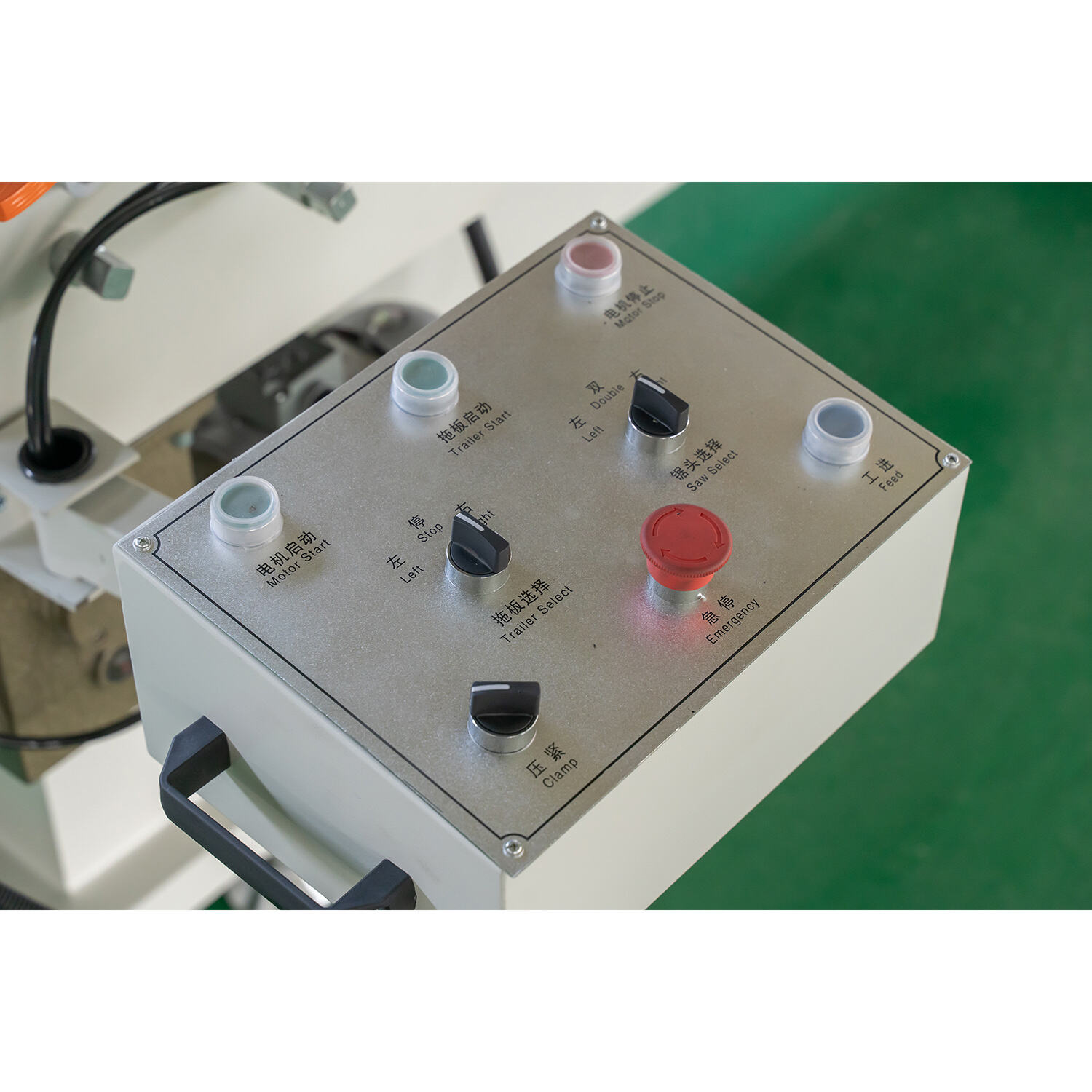

Понимание принципа работы станков для резки ПВХ-профиля включает изучение их основных компонентов, таких как режущий диск, двигатель и рама. Каждый компонент играет важную роль в работе оборудования:

- Cutting Blade : Диск критически важен для точной резки; его острота и долговечность напрямую влияют на качество конечного продукта. Регулярное обслуживание необходимо для поддержания его в оптимальном состоянии.

- Двигатель : Двигатель обеспечивает работу всей системы, гарантируя эффективную работу диска. Его производительность влияет на скорость и точность станка, что важно для высокой производительности.

- Рама : Рама обеспечивает устойчивость, минимизируя вибрации, которые могут нарушить точность. Она важна для поддержания точности на протяжении всего процесса резки.

Эти компоненты должны регулярно обслуживаться для увеличения их срока службы, обычно при правильном уходе они служат несколько лет, повышая как эффективность, так и точность процесса резки.

Роль технологии CNC в точной резке

технология ЧПУ играет преобразующую роль в повышении точности резки в станков для резки ПВХ-профиля . Автоматизируя процесс резки, ЧПУ значительно снижает вероятность ошибок, связанных с ручным управлением. Внедрение технологии ЧПУ в станках для резки ПВХ аналогично её применению в станках для резки алюминиевого профиля:

- Повышенная точность : Системы CNC обеспечивают беспрецедентную точность, следуя точно запрограммированным траекториям, что приводит к последовательным разрезам.

- Сокращение отходов : Точность, предоставляемая технологией CNC, означает меньшие потери материала, что экономит затраты и ресурсы.

- Эффективность работы : Статистика указывает на увеличение операционной эффективности на 40% при использовании технологии CNC по сравнению с традиционными методами.

Это достижение демонстрирует, как принятие технологий может значительно улучшить производственные процессы, что приводит к повышению качества продукции и усиленному конкурентному преимуществу.

Различия между машинами для профилей ПВХ и алюминия

Понимание существенных различий между машинами для резки профилей ПВХ и алюминия критически важно для выбора правильного оборудования. Эти различия возникают из-за особенностей процессов резки и конструкции машин:

- Свойства материала : ПВХ легкий и гибкий, в то время как алюминий жесткий и тяжелый. Это влияет на конструкцию машины; например, машины для ПВХ делают акцент на гибкость, тогда как машины для алюминия фокусируются на прочности и стабильности.

- Режущие пилы : Лезвия для ПВХ, как правило, менее укреплены, чем те для алюминия, из-за мягкости ПВХ по сравнению с твердостью алюминия.

- Скорость и точность : Машины для ПВХ часто работают на более высоких скоростях из-за легкости материала, но требуют частых проверок точности для обеспечения качества резки.

Руководства производителей и технические ресурсы подтверждают эти различия, подчеркивая важность выбора машин, адаптированных к конкретным потребностям материалов, для оптимальной производительности и эффективности.## Основное обслуживание для максимальной производительности

Проверка остроты и выравнивания лезвий

Сохранение режущих лезвиев острыми и правильно выровненными делает всю разницу, когда дело доходит до достижения хорошего качества резки и получения максимальной производительности из машин во время резки профилей ПВХ. Большинство операторов считают, что проверка остроты лезвия каждые 50 часов хорошо помогает обнаружить тусклые пятна, прежде чем они начнут производить грубые порезы, с которыми никто не хочет иметь дело позже. Производитель обычно дает некоторые основные рекомендации о том, как проверить выравнивание, что стоит внимательно следить за тем, что даже незначительные нарушения приведут к разочаровывающе неравномерным разрезам по профилям. Многие опытные техники даже советуют дважды проверить выровненность лезвия сразу после установки нового. Этот дополнительный шаг помогает избежать ненужного напряжения на компоненты машины и экономит время на дороге, когда неожиданные сбои могут действительно нарушить график производства.

Стратегии смазки и удаления пыли

Достаточное количество смазочного материала для этих сварочных машин из ПВХ помогает им работать плавно и избегать ненужного износа. Большинство производителей рекомендуют смазывать детали примерно раз в месяц, хотя некоторые руководства могут предложить разные интервалы в зависимости от условий использования. Накопление пыли является еще одной большой проблемой для этих машин, поскольку частицы попадают повсюду и мешают их работе. Здесь очень важно регулярно убирать. Хороший вакуум с фильтрацией HEPA делает чудеса, а иногда люди используют сжатый воздух для выдувания упрямых отходов. Профессионалы в отрасли, как правило, согласны с тем, что быстрое очищение от пыли в конце каждого рабочего дня позволяет обеспечить максимальную эффективность работы без каких-либо неожиданностей.

Калибровка датчиков скорости подачи

Правильная калибровка датчиков скорости подачи делает все, что нужно, чтобы обеспечить постоянное качество резки и поддерживать работу этих CNC-алюминиевых режущих машин на пиковой производительности. Процесс не сложный, если сделать это правильно. Начните с поиска подходящих инструментов для калибровки, затем настроите датчики в соответствии с инструкцией. После корректировки, проведите несколько испытаний, чтобы проверить, насколько все действительно точно. Когда магазины придерживаются регулярных графиков калибровки, они, как правило, видят гораздо лучшие результаты от своих производственных процессов. Меньше траты материала и более строгие допустимые пределы становятся стандартом, а не исключением. Данные отрасли также показывают кое-что довольно убедительное. Магазины, которые делают калибровку датчиков частью своего рутинного обслуживания, обычно повышают эффективность работы примерно на 20%. Такое улучшение быстро увеличивается в производственных сериях, что делает хорошие методы калибровки очень достойными инвестиций времени.

Баланс между скоростью и качеством резки

Чтобы получить максимальную отдачу от машин для обработки ПВХ, важно найти правильное сочетание между скоростью резки и качеством резки. Когда операторы изменяют скорость резки, они напрямую влияют на качество конечного продукта. Если слишком быстро, то получится грубый край и менее точные разрезы. Многие магазины действительно замедляют работу, когда работают с более толстыми материалами или более твердыми материалами, просто чтобы получить более красивую отделку. Здесь материалы имеют большое значение. Более толстые или жесткие пластмассы требуют более медленной скорости, в то время как более мягкие могут работать быстрее, не упуская качества. В одном магазине, расположенном неподалеку, после корректировки настройки машин в зависимости от типа материала, были достигнуты реальные улучшения. Они провели некоторое время, тестируя различные скорости, пока не нашли то, что лучше всего подходит для каждой работы.

Толщина материала и выбор режущего инструмента

При работе с ПВХ-профилями их толщина действительно влияет на то, какой вид лезвия следует использовать во время резки. Чтобы добиться хороших результатов, нужно найти подходящее лезвие для работы, исходя из толщины материала. Посмотрим так: тонкие лезвия работают достаточно хорошо для легких деталей, но когда дело доходит до тяжелых профилей, которые имеют большую плотность, ничто не сравнится с этими прочными толстыми лезвиями, которые выполняют работу без потения. Большинство опытных специалистов скажут любому, кто спросит о их практике в магазине, что инвестиции в лезвия, специально изготовленные для определенных задач, приводят к гораздо более чистым краям готовых продуктов. Любой, кто пытался заменить лезвия общего назначения на те, которые были приспособлены для конкретных толщин профилей, знает из первых рук, насколько лучше получаются резки и насколько мало отходов накопится со временем. Суть остается простой, хотя сложный звук вещи в сторону выбрать неправильный лезвие и каждый платит цену позже.

Контроль температуры для чистых кромок

Правильная температура делает все, что нужно, чтобы сделать чистые разрезы, не таяв материал. Когда операторы держат температуру под контролем, они получают те гладкие края, которые все хотят. Большинство магазинов знают, что при соблюдении определенных температурных диапазонов материалы не слишком нагреваются и не разрушают конечный продукт. Люди, которые работают с ПВХ резания день за днем, расскажут любому, кто спросит о проблемах, которые приходят из плохого управления теплом. Они сами видят, как хорошее регулирование температуры приводит к лучшему внешнему виду продукции и меньшему количеству отходов от сгоревших или извращенных секций. Для тех, кто серьезно относится к качественной работе с ПВХ, контроль температуры не просто важен, он абсолютно необходим для обеспечения соответствия каждой резки стандартам.

Вентиляция для управления испарениями

Хорошая вентиляция очень важна при работе с ПВХ, потому что она помогает избавиться от неприятных паров, которые могут накапливаться во время обработки. Без правильного воздушного потока рабочие дышат всякими вредными веществами, такими как ЛОС и другие опасные химикаты, которые висят в мастерской. Агентства по безопасности, такие как ОСХА, имеют строгие правила о том, насколько чистым должен быть воздух на заводах, а это означает, что предприятия должны инвестировать в приличную вентиляцию, если они хотят оставаться в соответствии. Компании, которые действительно выполняют эти требования, видят реальные выгоды. Возьмем завод по производству пластика, расположенный по дороге от меня - с тех пор как они установили лучшие системы выхлопа в прошлом году, их дни болезни, связанные с проблемами дыхания, сократились почти вдвое. Это имеет смысл, потому что никто не хочет кашлять до раннего выхода на пенсию, просто делая свою работу.

Профилактика пожаров при работе с легковоспламеняющимися материалами

Когда вы работаете с ПВХ, который легко загорается, очень важно иметь хорошие процедуры пожарной безопасности. Приобретение подходящего оборудования имеет решающее значение для предотвращения пожаров во время резки. Огнеупорные шторы вокруг рабочего места и автоматические выключатели помогают предотвратить несчастные случаи до их возникновения. Если посмотреть на то, что происходит на заводах, где люди обрабатывают ПВХ, то мы увидим, что плохое управление пожарами в большинстве случаев приводит к серьезным проблемам. Мы видели, как происходят травмы и разрушается дорогостоящее оборудование, потому что кто-то не соблюдал основные правила безопасности. Из опыта мы знаем, что быть готовым к чрезвычайным ситуациям и следовать инструкциям по безопасности не является необязательным, это абсолютно необходимо для всех, кто регулярно имеет дело с этим материалом.

Требования к защитному снаряжению

Заставлять работников надевать необходимые средства безопасности при резке ПВХ остается главной проблемой для обеспечения безопасности рабочих мест. Правильное личное защитное оборудование, включая толстые перчатки, защитные средства для глаз и щиты для лица, служит щитом между сотрудниками и опасными летающими обломками. В большинстве магазинов есть правила, требующие этих вещей, так что соблюдение не является необязательным для тех, кто работает рядом с этими машинами. Специалисты по безопасности часто подчеркивают, что компании должны регулярно проверять, соответствуют ли их современные приборы современным стандартам, поскольку постоянно выпускаются новые материалы, которые обеспечивают лучшую защиту, чем старые версии. Хотя покупка качественного оборудования для защиты от вреда окружающей среды, безусловно, помогает выполнять юридические обязательства, многие руководители заводов обнаруживают, что хорошо оснащенные работники, как правило, чувствуют себя более безопасно на работе, что приводит к меньшему количеству несчастных случа

Рабочие процессы машин для резки ПВХ по сравнению с алюминием

Процессы резки ПВХ отличаются от процессов резки алюминия, потому что эти материалы ведут себя по-разному. ПВХ - это термопластик, поэтому он более легко изгибается, но требует тщательного контроля температуры во время резки, чтобы избежать плавления в не узнаваемое. Алюминий, с другой стороны, более жесткий материал, и при неправильном нагревании имеет тенденцию к деформации. Для работы с ПВХ большинство магазинов используют режущее оборудование при более низких температурах и регулируют настройки скорости, так как этот материал не так же прост, как металл. Однако при работе с алюминиевым многие производители в значительной степени полагаются на станки с ЧПУ, оснащенные специальными деталями, чтобы справиться с жесткостью и произвести чистые края без щелчков. Если посмотреть, сколько времени требуется, то исследования показывают, что подготовка к резкам из ПВХ занимает меньше времени, чем алюминиевые работы, которые требуют дополнительных шагов до и после резки, включая тщательную очистку, которую никто не любит делать.

Преимущества перед лазерными и плазменными системами

Если сравнить технологию резки ПВХ с опциями лазера и плазмы, то можно увидеть некоторые реальные преимущества, которые стоит рассмотреть. Стоимость здесь имеет большое значение. В отличие от лазеров и плазменных резателей, которые потребляют много энергии и требуют постоянного обслуживания, резатели из ПВХ делают все проще. Эти машины отлично подходят для всех видов работ, от строительных площадок до трубопроводов, без необходимости в тех сложных мерах безопасности, которые стандартно используются в высокоэнергетическом оборудовании. Испытания в реальном мире подтверждают это тоже. При работе с непроводимыми материалами, такими как трубы из ПВХ, эти режущие инструменты облегчают жизнь операторов, снижая риски, связанные с интенсивными системами нагрева. Многие мастерские перешли на другие, потому что их бюджеты не могли справиться с текущими расходами на обслуживание лазерных или плазменных установок.

Интеграция с оборудованием для сварки и гибки

Когда производители объединяют режущие машины ПВХ с оборудованием для сварки и изгиба, они получают производственную среду, где все идет гладко, что улучшает работу и производит более качественные продукты. Настоящая польза заключается в том, что эти интегрированные системы сокращают время, которое работники тратят на перемещение материалов между различными станциями, и это приводит к реальной экономии на конечных результатах. Многие предприятия в производственном секторе сейчас следуют этому пути, потому что хотят быстрее производить, не жертвуя точностью или безопасностью рабочих во время всех этапов резки, сварки и изгиба. Возьмем, к примеру, несколько компаний в Германии, которые недавно установили такие комбинированные системы. ПВХ-резание автоматически поступает на сварочную станцию сразу после резки, а затем переходит прямо к процессу изгиба. Что происходит? Производство значительно увеличивается, а консистенция продукта остается твердой на протяжении всего производства.

Содержание

- Понимание механики станка для резки профилей ПВХ

- Роль технологии CNC в точной резке

-

Различия между машинами для профилей ПВХ и алюминия

- Проверка остроты и выравнивания лезвий

- Стратегии смазки и удаления пыли

- Калибровка датчиков скорости подачи

- Баланс между скоростью и качеством резки

- Толщина материала и выбор режущего инструмента

- Контроль температуры для чистых кромок

- Вентиляция для управления испарениями

- Профилактика пожаров при работе с легковоспламеняющимися материалами

- Требования к защитному снаряжению

- Рабочие процессы машин для резки ПВХ по сравнению с алюминием

- Преимущества перед лазерными и плазменными системами

- Интеграция с оборудованием для сварки и гибки