Основное оборудование для производства алюминиевых окон

Станки для резки алюминиевого профиля: точность и скорость

Станки для резки алюминиевых профилей играют очень важную роль при изготовлении алюминиевых окон, обеспечивая производителям невероятную точность и снижая объемы отходов материалов. Эти станки настолько точно режут профили, что каждая оконная рама получается точно такой, какой она была задумана, а значит, сокращается количество ошибок в производстве и более эффективно используются исходные материалы. По данным отраслевых отчетов, когда компании модернизируют оборудование для резки, они часто отмечают увеличение скорости производства примерно на 30 %, а также экономию около 20 % на расходах, связанных с рабочей силой. Повышение точности и ускорение процессов производства приводит к общему росту производительности и реальной экономии денег в конце месяца. Для производителей окон, стремящихся сохранить конкурентоспособность в сегодняшних сложных рыночных условиях, наличие качественного оборудования для резки алюминиевых профилей — не просто преимущество, а скорее необходимость, если они хотят продолжать выпускать продукцию высокого качества, не выходя за рамки бюджета.

ЧПУ станки для резки алюминия: автоматизированная точность

Современные станки с ЧПУ для резки алюминия изменили процесс производства благодаря возможностям автоматизации и чрезвычайно точным разрезам. Когда производители используют эту технологию, они получают детали, которые постоянно соответствуют заданным параметрам, а значит, количество ошибок значительно снижается. Некоторые исследования показывают, что такие станки могут ускорить производственные процессы примерно на 25 процентов, а также сократить надоедливые человеческие ошибки, которые случаются время от времени. Для предприятий, которым требуется высокое качество без потери времени и материалов, технологии ЧПУ являются революционным решением. Производители компонентов для окон особенно выигрывают от использования таких станков, поскольку высокая точность улучшает взаимодействие всех элементов. Теперь фабрики могут выпускать надежные партии продукции быстрее, чем раньше, увеличивая объемы производства по мере необходимости, не жертвуя стандартами качества.

Машины для сварки ПВХ: бесшовное изготовление соединений

Сварочные машины ПВХ играют действительно важную роль при создании герметичных соединений, которые обеспечивают долговечность алюминиевые окна Такие соединения не только выглядят привлекательно, но и выполняют более важные функции. Они повышают теплоизоляционные свойства окон и предотвращают проникновение воды. Работающие с этими машинами отмечают, что окна, изготовленные таким способом, реже нуждаются в ремонте и служат дольше. Кроме того, компании экономят средства, поскольку весь процесс проходит быстрее. Нет необходимости в использовании дополнительных герметиков и подобных материалов, что снижает количество отходов и делает производство более эффективным. Использование сварочных машин в цеху — это реальный шаг вперёд для тех, кто стремится изготавливать окна, устойчивые к износу, и при этом контролировать производственные расходы.

Гибочные машины для алюминия: гибкость формирования

Алюминиевые гибочные машины приносят нечто особенное, когда речь идет о создании индивидуальных окон. Эти машины позволяют дизайнерам работать над различными вариантами внешнего вида и функциональности, которые требуют клиенты. Многие владельцы мастерских рассказывали нам, как их оборудование справляется практически с любыми проектными спецификациями. Именно поэтому такие машины столь ценны для работ, требующих необычных или сложных форм окон. Когда машина способна точно изгибать и формировать алюминиевые профили, это открывает целые новые миры дизайнерских возможностей. Архитекторы могут воплощать в жизнь именно те решения, которые требуют клиенты, вместо компромиссов, связанных со стандартными вариантами. Постоянное развитие этих машин позволяет производителям окон опережать изменения на рынке, а также соответствовать строгим требованиям строительных норм и стандартов энергоэффективности.

Роль технологии CNC в снижении человеческой ошибки

Технология числового программного управления (CNC) действительно помогает сократить ошибки, вызванные человеческим фактором, что означает выпуск продукции более высокого качества с фабрик. Эти машины созданы с высокой точностью, поэтому они устраняют все небольшие отклонения, возникающие при ручной работе. Ручная работа обычно дает непостоянный результат, что приводит к производству бракованных деталей и задержкам в производстве. Когда компании автоматизируют сложные операции, каждая деталь вырезается точно по чертежам. Некоторые отраслевые отчеты показывают, что уровень ошибок снизился примерно на половину после того, как компании начали использовать системы CNC. Это имеет смысл, потому что когда детали правильно подходят друг к другу с самого начала, требуется меньше отходов и переделок на протяжении всего производственного процесса.

Автоматизированные решения для сварки с постоянным качеством

В производстве алюминиевых окон автоматическая сварка стала необходимой для обеспечения качества на протяжении всего производственного процесса. Эти машины следуют заданным программам, чтобы создавать постоянные сварные швы снова и снова, чего обычные рабочие просто не могут обеспечить на протяжении длительных смен. Важно, чтобы они точно повторяли один и тот же процесс каждый раз, что обеспечивает более прочные рамы, которые дольше служат без возникновения проблем в будущем. В качестве примера можно привести компанию Deceuninck North America, которая перешла на автоматизированные системы несколько лет назад. С момента перехода компания отметила снижение количества дефектов на конвейере и ускорение сроков выполнения заказов, при этом сохраняются жесткие допуски, необходимые для правильной установки в зданиях в различных климатических условиях.

Роботизированные системы для массового производства

Роботы значительно повышают производительность при крупномасштабном производстве, делая процессы более гладкими и сокращая расходы компаний на рабочую силу. Технологии работают быстрее и точнее, чем традиционные методы, что позволяет фабрикам увеличивать объемы производства и в целом выполнять больше работы. В качестве примера можно привести Erdman Automation Corp, которая отметила значительный рост выпуска продукции после внедрения роботов, сэкономив около 30 процентов затрат. Это показывает, что компаниям, серьезно настроенным достигать высоких производственных целей, стоит обратиться к автоматизации, чтобы контролировать расходы на рабочую силу, не жертвуя качеством.

Внедрение машин для очистки углов для получения более гладких поверхностей

Углошлифовальные машины необходимы для получения качественных поверхностей при производстве алюминиевых окон. Эти устройства сглаживают края и устраняют раздражающие шероховатые углы, которые могут испортить внешний вид готовых изделий. Производители хорошо это знают, поскольку наблюдают, как с каждым днем растут ожидания клиентов. Когда рабочие делятся своим опытом, многие отмечают, насколько лучше и однороднее становятся их оконные изделия после внедрения технологий обработки углов. Помимо улучшения внешнего вида, такие машины действительно оптимизируют производственные процессы, одновременно снижая количество дефектов, вызванных плохой обработкой углов. Большинство предприятий сегодня рассматривают углошлифовальные машины как необходимое оборудование, а не просто дополнительную опцию в условиях конкурентной производственной среды.

Системы обработки материалов для минимизации простоев

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

Эффективные системы обращения с материалами действительно играют ключевую роль в бесперебойной работе производственных процессов и сокращении досадных остановок производства. Когда материалы точно попадают туда, где они нужны, и перемещаются по цеху без узких мест, рабочие тратят меньше времени на ожидание, а предприятия выпускают продукцию быстрее. По данным отраслевых отчетов, предприятия, которые инвестируют в современное оборудование для обработки материалов, часто экономят от 15 до 30% времени на производственные процессы, одновременно добиваясь лучшего качества работы своих станков. Для большинства производителей это означает, что требуется меньше сотрудников для выполнения однообразных задач, а также повышается общий уровень качества продукции, выходящей с конвейера. Конечно, не каждая компания сразу получает прибыль от таких инвестиций, но со временем такие системы создают устойчивые процессы, которые работают без сбоев, что в конечном итоге приводит к увеличению объема производства товаров в различных отраслях каждый день.

Принципы Лean-производства в сборке окон

Внедрение концепций бережливого производства действительно набрало обороты в мастерских по сборке окон по всей стране. При правильном применении эти методы сокращают количество wasted материалов и времени, что означает, что качество окон улучшается, а производство ускоряется без увеличения затрат. Большинство оконных фабрик, внедряющих бережливые методы, начинают с тщательного анализа каждого этапа процесса, задавая вопросы вроде: Почему мы делаем это таким образом? или Можно ли сделать это иначе? Toyota была одной из первых компаний, которая действительно овладела этими методиками еще в 70-х годах, и сегодня ее истории успеха вдохновляют многих производителей. Для небольших производителей окон, стремящихся не отставать от крупных конкурентов, внедрение бережливого производства важно не только для экономии средств — это также часто приводит к укреплению отношений с клиентами, поскольку заказы выполняются вовремя, а количество дефектов значительно снижается. Многие владельцы мастерских отмечают, что как только они решаются на постоянное улучшение, даже небольшие изменения со временем дают значительный эффект.

Регулярная калибровка инструментов для резки и гибки

Правильная калибровка режущих и гибочных инструментов имеет большое значение для получения точных результатов и высокого качества работы. Если пренебречь регулярными проверками, небольшие ошибки могут перерасти в серьезные проблемы, которые повлияют на качество продукции и ее внешний вид от одной партии к другой. Большинство мастерских придерживаются графика калибровки оборудования один раз в месяц или раз в два месяца, хотя некоторые машины требуют более частого обслуживания в зависимости от интенсивности использования и технических характеристик. Если компании игнорируют эти задачи технического обслуживания, это приводит к сокращению срока службы дорогостоящего оборудования и увеличивает вероятность возникновения различных производственных проблем. В результате возрастает стоимость ремонта и снижается время, затрачиваемое на производство продукции. Регулярная калибровка нужна не просто для соблюдения правил — она позволяет обеспечивать бесперебойную работу производства изо дня в день.

Графики смазки для сварочного оборудования ПВХ

Соблюдение графиков смазки играет ключевую роль в обеспечении бесперебойной работы оборудования для сварки ПВХ. Когда детали должным образом смазаны, они меньше трутся друг о друга, что снижает износ компонентов. Это означает меньше поломок в будущем и более длителький срок службы машин до их замены. На самом деле, большинство производителей разрабатывают оборудование с учетом конкретных требований к смазке, поэтому важно внимательно ознакомиться с техническими характеристиками. Также важно использовать правильный тип масла – некоторые сварочные аппараты лучше работают с определенными смазочными материалами, в зависимости от температуры их работы во время эксплуатации. Включение смазки в регулярное техническое обслуживание – это не просто забота о состоянии оборудования, это позволяет сэкономить деньги в долгосрочной перспективе за счет избежания дорогостоящего ремонта и простоев. Умные менеджеры цехов знают, что этот простой шаг помогает поддерживать бесперебойное производство и предотвращает незапланированные остановки.

Диагностика износа компонентов привода ЧПУ

Знание того, как обнаруживать износ деталей привода ЧПУ, имеет решающее значение для бесперебойной работы предприятий. Когда техники регулярно проверяют оборудование с помощью контрольных приборов, они могут выявлять проблемы на ранних стадиях — например, странные звуки, исходящие от машины, или необычные вибрации, которые никто не должен ощущать во время нормальной эксплуатации. Такой проактивный подход дает потрясающие результаты. Некоторые предприятия сообщают, что количество поломок сократилось почти вдвое просто благодаря соблюдению регулярных процедур технического обслуживания. Возьмем, к примеру, системы прогнозного обслуживания. Эти технологии предупреждают операторов о потенциальных проблемных зонах задолго до возникновения серьезных неприятностей. Поддержание высокоточных компонентов в хорошем состоянии означает лучшую надежность в целом. Каков итог? Меньше простоев производства и постоянно точные результаты обработки на всей производственной площадке.

Программы сертификации для работы на станках ЧПУ

Сертификация операторов станков с ЧПУ действительно играет большую роль в повышении квалификации и обеспечении безопасности на производственных участках. Когда работники проходят такие программы обучения, они действительно узнают, как правильно эксплуатировать оборудование, что снижает количество ошибок и предотвращает аварийные ситуации. Это подтверждается и статистикой. Предприятия, инвестирующие в подготовку сертифицированных операторов, сталкиваются с гораздо меньшим количеством инцидентов по сравнению с теми, где персонал не имеет надлежащей подготовки. Некоторые фабрики сообщают о снижении числа аварийных ситуаций на 30% после сертификации персонала, поскольку люди начинают лучше понимать, что и как они делают. Помимо улучшения условий безопасности, обученные операторы работают более продуктивно, не ломая оборудование. С точки зрения бизнеса, затраты на сертификацию уже нельзя рассматривать только как соблюдение требований. Становится очевидно, что наличие квалифицированных работников, понимающих особенности своего оборудования, приводит к более безопасным условиям труда и улучшению финансовых результатов в долгосрочной перспективе.

Эргономические практики в обработке алюминиевых профилей

Эргономика играет большую роль при работе с алюминиевыми профилями, потому что никто не хочет получать травмы на рабочем месте, перемещая эти тяжелые и неудобные материалы в течение дня. Работникам необходима надлежащая поддержка, такая как специализированное оборудование для подъема и более удобные рабочие места, которые снимают нагрузку с их спины и плеч. Большинство профессионалов в этой области расскажут всем желающим о важности правильной позы при подъеме, инвестициях в качественные средства поддержки и обеспечении должной подготовки всех работников перед началом работы с такими материалами. Эти простые меры способствуют предотвращению постоянных проблем с мышцами и суставами, характерных для многих производственных работ. Компании, которые действительно внедряют реальные улучшения эргономики, отмечают меньшее количество происшествий на рабочих площадках, что в свою очередь приводит к более высокому уровню удовлетворенности сотрудников и упрощает соблюдение требований OSHA в будущем.

Экстренные протоколы для высокоскоростного оборудования

Планы действий в чрезвычайных ситуациях для быстро движущихся машин абсолютно необходимы, если мы хотим обеспечить безопасность работников и предотвратить несчастные случаи. Эти машины работают настолько быстро и имеют столь сложную конструкцию, что создают реальные угрозы, способные привести к серьезным травмам, когда что-то идет не так. Хорошие планы действий в чрезвычайных ситуациях должны чётко определять необходимые действия в случае поломки оборудования или если сотрудник попадает в трудную ситуацию. Анализ реальных инцидентов показывает, что соблюдение правильных процедур позволяет предотвратить катастрофы заранее, обеспечивая значительное улучшение показателей безопасности. Один завод внедрил строгие правила реагирования на чрезвычайные происшествия. В результате количество аварий значительно снизилось, а работники чувствовали себя намного увереннее при работе с оборудованием. Правильная организация мер безопасности — это не просто хорошая практика, а необходимость для любого рабочего места, где стремятся к обеспечению как безопасности, так и продуктивности.

Содержание

-

Основное оборудование для производства алюминиевых окон

- Станки для резки алюминиевого профиля: точность и скорость

- ЧПУ станки для резки алюминия: автоматизированная точность

- Машины для сварки ПВХ: бесшовное изготовление соединений

- Гибочные машины для алюминия: гибкость формирования

- Роль технологии CNC в снижении человеческой ошибки

- Автоматизированные решения для сварки с постоянным качеством

- Роботизированные системы для массового производства

- Внедрение машин для очистки углов для получения более гладких поверхностей

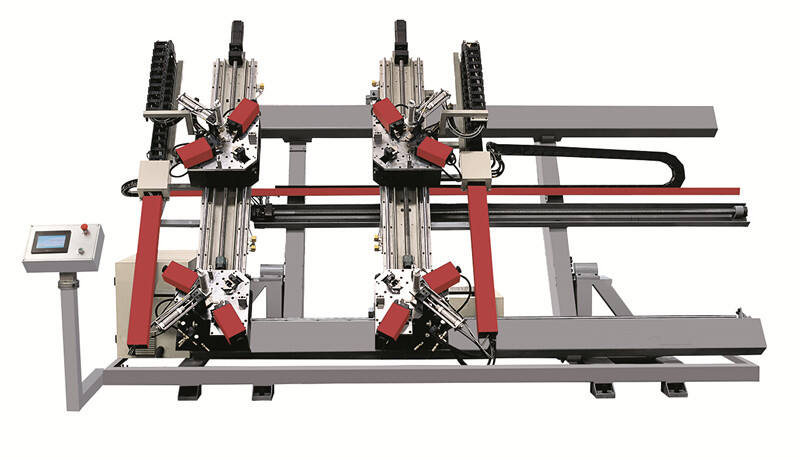

- Системы обработки материалов для минимизации простоев

- Принципы Лean-производства в сборке окон

- Регулярная калибровка инструментов для резки и гибки

- Графики смазки для сварочного оборудования ПВХ

- Диагностика износа компонентов привода ЧПУ

- Программы сертификации для работы на станках ЧПУ

- Эргономические практики в обработке алюминиевых профилей

- Экстренные протоколы для высокоскоростного оборудования