Expertiză Tehnică și Compatibilitate cu Materialele

Evaluarea Experienței Furnizorului în Tehnicile de Îndoire a Aluminiului

Furnizori cu peste 10 ani de specializare în mașini de îndoit aluminiu obțin cu 34% mai puține erori de toleranță în comparație cu producătorii generaliști (Raportul Industrial Machinery 2024). Acordați prioritate partenerilor care pot demonstra:

- Mastery of springback compensation strategies for series 5000/6000 alloys

- Experience with asymmetric bending geometries common in aerospace and automotive components

- Validated process control plans for batches exceeding 1,000 units

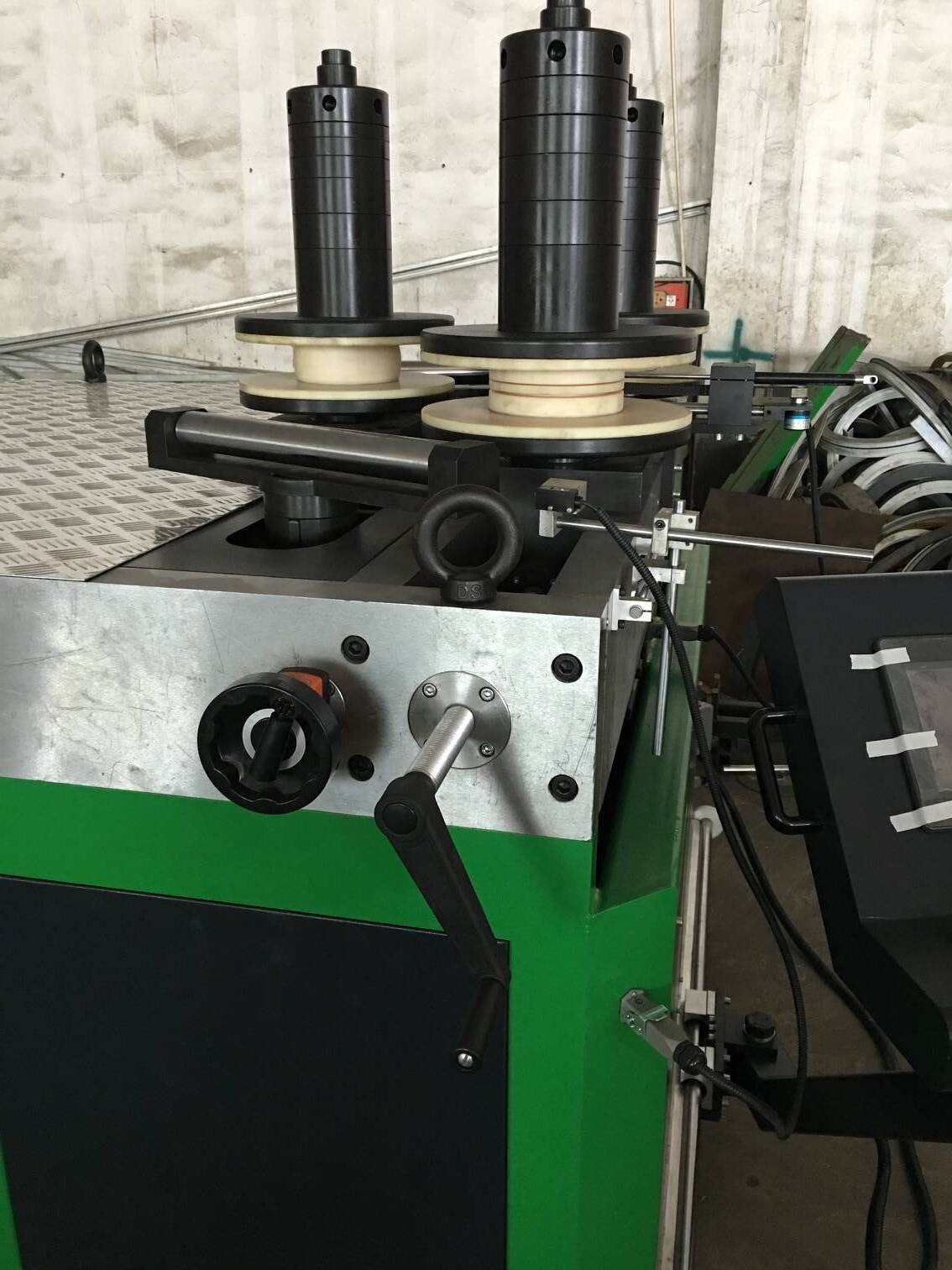

Alloy Compatibility and Its Impact on Machine Performance

Selecția materialului influențează direct calibrarea mașinii — aluminiul 5083-O necesită forțe de îndoire cu 18% mai mici decât 6061-T6, dar impune controale mai strânse ale razei pentru a preveni fisurarea. Furnizorii principali utilizează matrice de compatibilitate verificate conform ASTM pentru a preconfigura:

■ Setări ale presiunii hidraulice (precizie ±50 bar)

■ Reglaje ale jocului matriței (interval adaptiv 0,05–0,2 mm)

■ Presete de program CNC pentru aliajele frecvent utilizate

Un studiu de caz din 2023 din industria auto a arătat că producătorii au redus ratele de rebut cu 27% prin colaborarea cu furnizori care au testat anterior peste 15 loturi de materiale înainte de producție, demonstrând cum specializarea tehnică îmbunătățește eficiența comenzilor în mare volum.

Balancing Advanced Machinery with Operator Skill

Deși sistemele moderne CNC permit o precizie la îndoire de 0,1°, 62% dintre abaterile de calitate provin din configurări incorecte (Asociația Națională de Presare Metalică). Principalii furnizori reduc acest risc prin certificarea operatorilor pe locul de muncă, instrumente de verificare a configurației asistate de inteligență artificială și panouri de monitorizare în timp real a proceselor. Alegeți parteneri ale căror expertize depășesc echipamentul și includ dezvoltarea competențelor și ingineria adaptivă a proceselor.

Capacitatea mașinii și automatizarea CNC pentru producția în mare volum

Specificații cheie: Tona, lungimea de îndoire și adâncimea gâtului pentru comenzile în bloc

Industrial mașini de îndoit aluminiu necesită potrivire precisă a capacității pentru producția în masă. Trei metrici determină debitul:

| Specificitați | Impact asupra producției | Cerință minimă* |

|---|---|---|

| Tonaj | Determină grosimea maximă a aliajului care poate fi îndoit | 300+ tone |

| Lungimea de încovoiere | Controlează dimensiunea maximă a piesei pe operațiune | 6+ metri |

| Adâncimea gâtului | Afectează jocul pentru geometrii complexe | 400+ mm |

*Pe baza Sondajului Echipamentelor de Fabricație din 2024, realizat pe 12 furnizori auto de nivel 1

Potrivirea capacității mașinii cu grosimea materialului și volumul comenzilor

Grafurile de aluminiu precum 6061-T6 până la 7075 necesită un tonaj cu 18–35% mai mare decât echivalentele în oțel. Pentru producții lunare care depășesc 50.000 de componente îndoite, furnizorii cu presă cu comandă numerică computerizată (CNC) cu mai multe axe reduc timpul de schimbare cu 63% față de sistemele manuale (Revista Prelucrării Tablelor Metalice, 2023).

Rolul sistemelor de control CNC în asigurarea repetabilității și preciziei

Sistemele CNC moderne cu rezoluție unghiulară de ±0,01° elimină erorile umane în ciclurile de mare volum. Un studiu din 2024 privind Productivitatea Automatizării a constatat că mașinile integrate cu CNC ating o consistență dimensională de 99,2% pe parcursul a peste 10.000 de piese—esențial pentru aplicații în industria aerospațială și pentru containerele bateriilor EV.

Integrare cu fabricația inteligentă: IoT și celule automate de îndoire

Furnizorii principali oferă celule de îndoire conectate la IoT care reduc timpul de configurare cu 78% prin sisteme automate de schimbare a sculelor. Aceste celule se sincronizează cu software-ul ERP pentru a ajusta în timp real planificarea producției, reducând orele anuale de nefuncționare ale mașinilor cu 41% (Raportul Inițiativei Fabricii Inteligente 2024).

Asigurarea Calității, Certificările și Controlul de Precizie

De ce sunt importante ISO 9001, AS9100 și IATF 16949 în selectarea furnizorilor

Companiile care obțin certificarea ISO 9001 își configurează sisteme de management al calității care au fost verificate și revizuite riguros, ceea ce ajută la reducerea acelor mici inconsistențe deranjante în modul în care lucrurile sunt făcute zi de zi. Atunci când vine vorba de îndoirea aluminiului de calitate aerospațială, obținerea certificării AS9100 înseamnă că producătorii trebuie să urmărească fiecare bucată de material de la început până la sfârșit și să folosească statistici pentru a-și controla procesele. Industria auto are și ea propriile cerințe prin IATF 16949, unde fabricile trebuie să implementeze metode care previn greșelile înainte ca acestea să apară. Ceea ce toate aceste certificări fac de fapt este să se asigure că companiile urmează reguli de măsurare mult mai stricte decât doar verificarea dacă piesele se potrivesc corespunzător. Această atenție la detalii face o mare diferență atunci când siguranța este în joc.

CMM și Inspecția cu Laser: Asigurarea Preciziei Dimensionale în Îndoirea Aluminiului

Mașinile de măsurat coordonate (CMM) combinate cu scanere laser 3D creează un sistem de feedback în buclă închisă, verificând unghiurile de îndoire cu o precizie de ±0,1° și uniformitatea grosimii pereților între loturi. Această metodă duală detectează microcavitățile din aliajele tratate termic, neglijate de verificările cu subler – esențial pentru componentele structurale utilizate în transporturi și arhitectură.

Furnizori certificați vs. furnizori necertificați: Compromisuri de calitate pe piețele sensibile la costuri

Furnizorii necertificați pot oferi costuri inițiale mai mici, dar adesea livrează raze de îndoire și finisaje superficiale neuniforme. Partenerii certificați compensează investiția inițială prin durabilitate superioară a sculelor — matrițele certificate pentru presă dozatoare mențin o repetabilitate de ±0,05 mm de 3–5 ori mai mult decât alternativele necertificate, reducând semnificativ frecvența înlocuirilor în producția de mare volum.

Scalabilitatea producției și performanța livrărilor la timp

La selectarea unui furnizor de mașini de îndoit aluminiu pentru comenzi în cantități mari, evaluați-i capacitatea de a mări producția menținând în același timp angajamentele de livrare. Furnizorii trebuie să demonstreze o planificare transparentă a capacității și date istorice de performanță pentru a se alinia la termenele proiectului dumneavoastră.

Evaluarea capacității furnizorilor și a termenelor de livrare pentru comenzi mari de îndoire a aluminiului

Verificați producția lunară maximă a partenerilor potențiali în raport cu nevoile dumneavoastră de volum, luând în considerare timpul de funcționare al mașinilor și întreținerea acestora. Producătorii lideri raportează termene de livrare mai scurte cu 12–18% atunci când furnizorii mențin rate de livrare la timp de 95% sau mai mari (Referință KPI Fabricație 2024). Solicitați referințe de la clienți pentru proiecte de scară similară, în special cele care implică operațiuni complexe de îndoire a aluminiului în mai multe schimburi.

Reducerea întârzierilor: Strategii de aprovizionare duală și planificare cu interval tampon

Implementați planuri de contingență, cum ar fi calificarea furnizorilor suplimentari pentru componente critice, reducând dependența de o singură sursă cu 40%. Planificarea cu tampon adaugă perne de timp de 10–15% pentru a acoperi variațiile materialelor în fluxurile de lucru din aluminiu. Producătorii proactivi care folosesc aceste metode înregistrează cu 63% mai puține costuri suplimentare pentru comenzile urgente, evitând astfel un cost anual mediu de 740.000 USD cauzat de întârzieri (Ponemon 2023).

Sprijin post-vânzare și fiabilitate operațională pe termen lung

Minimizarea timpului de nefuncționare prin asistență tehnică rapidă și rețele de service

Atunci când alegeți furnizori, merită să găsiți pe cei care oferă asistență tehnică non-stop, cu timpi de răspuns sub două ore pentru probleme grave. Conform unui studiu recent despre echipamentele de fabricație din anul trecut, unitățile care dispun de echipe proprii de service reduc timpul neprogramat de nefuncționare cu aproximativ 60-65% față de instalațiile care depind de contractori externi. Producătorii de top echipaază acum mașinile cu tehnologie IoT care avertizează efectiv tehnicienii atunci când piesele încep să arate semne de uzură sau când calibrarea începe să devieze. Acest tip de sistem de avertizare timpurie permite echipelor de întreținere să remedieze problemele înainte ca defecțiunile să apară, economisind astfel atât timp, cât și bani pe termen lung.

Evaluarea disponibilității globale a pieselor de schimb și a promptitudinii în întreținere

Are sens economic să verificați dacă furnizorii mențin depozite regionale aprovizionate cu aproximativ 85% dintre piesele care se înlocuiesc cel mai des, cum ar fi sigiliile hidraulice sau acționările de axă CNC, de exemplu. Companiile suficient de norocoase încât să aibă acces local la piese de schimb observă o reducere a timpului de reparații cu aproximativ 92% în comparație cu firmele care trebuie să aștepte livrări din celălalt capăt al oceanului. Pe viitor, este profitabil să colaborați cu furnizori care oferă sesiuni amănunțite de formare în întreținere, adaptate în mod specific modului în care operatorii gestionează operațiunile de îndoire zi de zi. Economiile se acumulează rapid — atelierele raportează o reducere a cheltuielilor de service între 18.000 și 25.000 USD anual pe mașină, doar datorită unui personal mai bine instruit. În plus, mașinile tind să funcționeze între trei și cinci ani în plus atunci când operatorii știu exact ce trebuie făcut în timpul verificărilor rutiniere de întreținere.

Secțiunea FAQ

Care sunt factorii cheie de luat în considerare la alegerea unui furnizor de mașini de îndoit aluminiu?

Principalele factori includ expertiza tehnică a furnizorului, experiența cu aliaje specifice de aluminiu, capacitatea mașinii, caracteristicile de automatizare CNC și certificatele de asigurare a calității precum ISO 9001, AS9100 sau IATF 16949.

De ce sunt importante certificatele pentru furnizorii de mașini de îndoit aluminiu?

Certificatele precum ISO 9001, AS9100 și IATF 16949 asigură faptul că furnizorii respectă sisteme stricte de management al calității. Acestea ajută la reducerea inconsistențelor în producție și sporesc siguranța prin aplicarea unor controale riguroase ale măsurătorilor.

Cum pot beneficia procesele de îndoire a aluminiului de sistemele CNC avansate?

Sistemele CNC avansate cu rezoluție unghiulară ridicată îmbunătățesc repetabilitatea și precizia în procesele de îndoire. Ele elimină erorile umane în ciclurile de mare volum, asigurând o acuratețe dimensională constantă.

Ce strategii pot reduce întârzierile în producție pentru comenzile de îndoire a aluminiului?

Utilizați aprovizionarea duală pentru componentele critice și aplicați planificarea tampon pentru a gestiona variațiile materialelor. Aceste strategii pot reduce semnificativ costurile suplimentare ale comenzilor urgente și pot îmbunătăți performanța livrărilor la timp.

Cuprins

- Expertiză Tehnică și Compatibilitate cu Materialele

-

Capacitatea mașinii și automatizarea CNC pentru producția în mare volum

- Specificații cheie: Tona, lungimea de îndoire și adâncimea gâtului pentru comenzile în bloc

- Potrivirea capacității mașinii cu grosimea materialului și volumul comenzilor

- Rolul sistemelor de control CNC în asigurarea repetabilității și preciziei

- Integrare cu fabricația inteligentă: IoT și celule automate de îndoire

- Asigurarea Calității, Certificările și Controlul de Precizie

- Scalabilitatea producției și performanța livrărilor la timp

- Sprijin post-vânzare și fiabilitate operațională pe termen lung

-

Secțiunea FAQ

- Care sunt factorii cheie de luat în considerare la alegerea unui furnizor de mașini de îndoit aluminiu?

- De ce sunt importante certificatele pentru furnizorii de mașini de îndoit aluminiu?

- Cum pot beneficia procesele de îndoire a aluminiului de sistemele CNC avansate?

- Ce strategii pot reduce întârzierile în producție pentru comenzile de îndoire a aluminiului?