O impacto da velocidade do fuso de 12000r/min no desempenho da usinagem de alumínio

Entendendo a importância da velocidade do fuso de 12000r/min na roteamento CNC

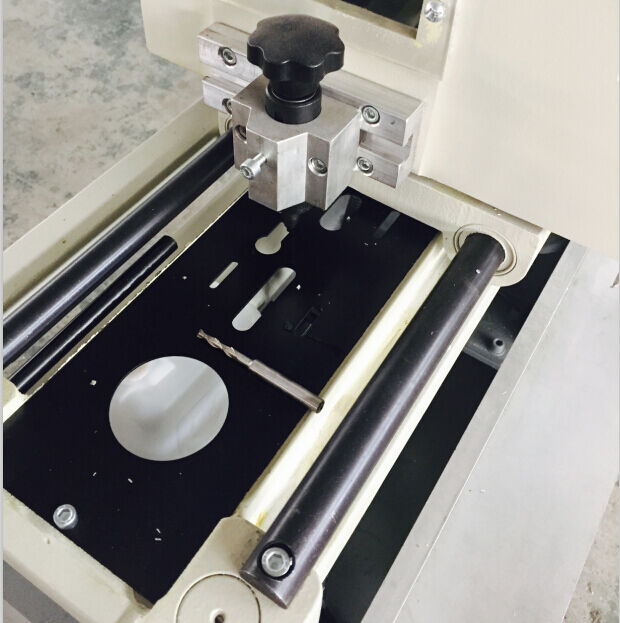

Definir a velocidade do fuso em torno de 12000 rotações por minuto funciona melhor ao usinar perfis de alumínio, pois proporciona um bom equilíbrio entre cortar rapidamente o suficiente para concluir o trabalho e ainda manter as temperaturas sob controle. Roteadores CNC padrão geralmente enfrentam dificuldades com acúmulo de calor durante operações prolongadas, o que pode causar problemas como empenamento nas delicadas estruturas de janelas com paredes finas que vemos com frequência. Alguns testes indicam que, ao trabalhar especificamente com o alumínio da classe 7075, operar a 12000 rpm em vez de 9000 rpm mais lento aumenta a taxa de remoção de metal em cerca de 23 por cento. Esse tipo de melhoria faz toda a diferença para oficinas que realizam produção em grande volume, onde cada minuto conta.

Como Motores de Fuso de Alta Velocidade Aprimoram a Precisão no Processamento de Metais Macios

Como o alumínio derrete em uma temperatura tão baixa, a remoção adequada de cavacos torna-se absolutamente crítica durante as operações de usinagem. É por isso que muitas oficinas confiam atualmente em eixos de alta velocidade, que conseguem manter trajetórias de ferramenta muito precisas com avanço lateral de cerca de 0,2 mm ou melhor. Isso torna possível usinar detalhes intrincados em peças como canais de fiação e mecanismos de travamento, sem enfrentar problemas de bordas acumuladas ou resíduos pegajosos. Ao operar em velocidades em torno de 12.000 rotações por minuto, as forças radiais reduzidas diminuem significativamente os problemas de flexão da ferramenta. A maioria dos fabricantes verifica que isso lhes permite manter tolerâncias dentro de aproximadamente ±0,05 mm, algo que é muito importante ao fabricar portas e janelas que precisam vedar corretamente contra elementos climáticos.

Comparação de Velocidades do Eixo: 12000r/min vs. Padrão 8000–9000r/min para Alumínio

| Parâmetro | 12000r/min | 8000–9000r/min | Vantagem |

|---|---|---|---|

| Rugosidade da superfície | 0,8–1,2µm | 1,6–2,0µm | melhoria de 40% |

| Vida da Ferramenta | 85–100 horas | 60–75 horas | +28% de durabilidade |

| Tempo de ciclo | 22 min | 31 min | 30% mais rápido |

Fonte de dados: International Journal of Advanced Manufacturing Technology, 2021

Vantagens Técnicas dos Mandris de Alta Velocidade na Minimização do Desgaste da Ferramenta Durante a Fresagem de Alumínio

A 12000r/min, a evacuação rápida das aparas mantém a temperatura de corte dentro de uma faixa ótima (85–110°C), reduzindo a formação de bordo aderido em ferramentas de metal duro em 62% em comparação com velocidades mais baixas. Essa estabilidade térmica prolonga significativamente a vida útil da ferramenta e garante acabamentos superficiais consistentes ao longo de milhares de ciclos de usinagem, minimizando paradas não planejadas e custos de manutenção.

Precisão e Qualidade Superficial na Usinagem de Perfis de Alumínio com Roteadores Copiadores de Alta Velocidade

Alcançar usinagem de alta precisão em componentes de estruturas para janelas e portas

Alta velocidade roteadores copiadores entregam precisão de ±0,02 mm, atendendo aos rigorosos requisitos dimensionais da fabricação de molduras para janelas e portas. Esse nível de precisão é crítico ao usinar detalhes complexos, como canais de drenagem de água e pontos de montagem de hardware, onde desvios superiores a 0,1 mm podem comprometer a integridade estrutural e o desempenho de vedação contra intempéries.

Controle de tolerância ao fresar furos para fechaduras, ranhuras para drenagem e canais para fiação em perfis de alumínio

Com compensação de velocidade em tempo real e dinâmica estável do fuso, os modernos roteadores copiadores mantêm consistência de ±0,05 mm durante toda a produção em lote. A combinação de operação a 12000 r/min e forças de corte reduzidas minimiza a distorção térmica durante o sulcamento, garantindo ajuste preciso para fechaduras, sistemas de drenagem e componentes elétricos.

Estabilidade da trajetória da ferramenta e qualidade do acabamento superficial a 12000 r/min

Velocidades elevadas do fuso reduzem as vibrações harmônicas em 62% em comparação com sistemas de 8000r/min, resultando em valores de rugosidade superficial (Ra) abaixo de 0,8µm—eliminando a necessidade de polimento secundário. Este amortecimento de vibrações permite trajetórias de ferramenta suaves para superfícies de hardware deslizantes, melhorando funcionalidade e estética, além de reduzir o tempo de pós-processamento.

Estudo de caso: Melhorias na precisão dimensional utilizando velocidade de fuso de 12000r/min

Uma análise setorial de 2023 registrou uma redução de 40% nos erros dimensionais após os fabricantes adotarem roteadores copiadores de 12000r/min. A maior consistência na profundidade de ranhuras (±0,1 mm em 10.000 unidades) e a melhoria na concentricidade dos furos roscados (±0,03 mm) contribuíram diretamente para menores taxas de rejeição nas linhas de montagem, demonstrando ganhos mensuráveis na confiabilidade do processo.

Ganhos de Produtividade e Eficiência no Roteamento CNC Industrial de Alumínio

Aumento de eficiência por meio de maiores taxas de remoção de material a 12000r/min

Operar a 12000r/min permite uma remoção de material 18–22% mais rápida do que spindles a 8000r/min, acelerando processos-chave como fresagem, ranhuramento e furação na fabricação de perfis de janelas e portas. Ao manter a carga ideal de cavaco e minimizar o tempo de permanência, esses sistemas de alta velocidade aumentam a produtividade sem comprometer a durabilidade das ferramentas.

Redução dos Tempos de Ciclo na Produção em Massa de Perfis de Alumínio

Em ambientes de produção que processam mais de 500 perfis de alumínio diariamente, cada unidade economiza de 3,8 a 4,2 minutos a 12000r/min. Isso equivale a 42–48 horas produtivas recuperadas por mês. O ganho de eficiência decorre da redução nos ciclos de aceleração/desaceleração do spindle e de algoritmos de trajetória otimizados que diminuem movimentos sem corte.

Informação Dados: Aumento de Produtividade de Até 35% com Velocidade de Spindle Otimizada

Um estudo controlado realizado em 12 oficinas industriais revelou:

| Velocidade do eixo principal | Unidades/Hora | Frequência de troca de ferramentas |

|---|---|---|

| 9000r/min | 38 | A cada 6,2 horas |

| 12000r/min | 51 | A cada 5,8 horas |

O aumento de 34,2% na produção demonstra como rotações mais altas reduzem a força de corte por revolução, compensando efetivamente a maior frequência de desgaste da ferramenta com uma produtividade geral maior.

Análise de Consumo de Energia: Equilibrando Velocidade e Eficiência Energética

Embora operações a 12000r/min consumam de 18 a 22% mais potência instantânea do que configurações a 8000r/min, o gerenciamento inteligente de torque e inversores de frequência variável otimizam o uso de energia. Tempos de ciclo mais curtos reduzem o consumo total de kWh por quilograma de material processado em 9 a 12%, alcançando eficiência energética comparável ou melhor em corridas contínuas de produção.

Critérios Principais para Seleção de Roteadores Copiadores em Aplicações com Perfis de Alumínio

Avaliação das Capacidades de Processamento de Alumínio em Roteadores CNC para Uso Industrial

Ao trabalhar com perfis de alumínio, é preferível optar por roteadores copiadores que tenham pelo menos 2,2 kW de potência do fuso e possam atingir cerca de 12.000 rpm. Essas especificações são necessárias para trabalhos mais difíceis, como cortar furos para fechaduras ou fazer canais para fiação. Em ambientes industriais, procure máquinas que mantenham a posição com precisão de aproximadamente 0,1 mm repetidamente. Esse nível de precisão é muito importante ao fabricar molduras de janelas e portas de forma consistente. Máquinas equipadas com controles adaptativos que ajustam as velocidades de avanço de acordo com a espessura real do material reduzem aproximadamente 15-20% dos materiais desperdiçados durante essas produções em lotes mistos, onde diferentes peças são produzidas em conjunto.

Importância dos Fusos com Velocidade Ajustável para Tarefas Versáteis de Perfilagem

Eixos controlados digitalmente permitem transições suaves entre ligas de alumínio. Um eixo de 12.000r/min mantém a carga ideal de cavaco ao alternar de perfis estruturais mais duros, como o 6061-T6 (300–400 HB), para materiais de revestimento mais macios, como o 3003. Essa adaptabilidade evita a deflexão da ferramenta em seções finas e permite fresagem de rasgos 35% mais rápida em comparação com máquinas de velocidade fixa.

Amortecimento de Vibrações e Gestão Térmica na Usinagem de Alta Velocidade de Alumínio

Roteadores premium enfrentam os desafios de alta velocidade por meio de duas estratégias:

- Controle Ativo de Vibração : Bases de concreto polimérico e sistemas de amortecimento em guias lineares reduzem oscilações harmônicas em 62% a 12.000r/min

- Estabilidade Térmica : Eixos refrigerados a líquido combinados com designs de fluxo de ar no chassi mantêm temperaturas operacionais abaixo de 45°C durante turnos prolongados, aumentando a vida útil dos rolamentos em 2,3 vezes em comparação com refrigeração passiva

Tendências Futuras em Roteadores de Alta Velocidade para Processamento de Janelas e Portas de Alumínio

Integração de Controles Inteligentes em Máquinas Roteadoras de Alumínio de Nova Geração

Roteadores de nova geração possuem controles inteligentes habilitados para IoT que ajustam dinamicamente as taxas de avanço (300–600 mm/s) e o torque do fuso com base em dados em tempo real da espessura do perfil. Esses sistemas reduzem o tempo de configuração em 40–60% em comparação com configurações manuais e permitem monitoramento remoto por meio de interfaces conectadas à nuvem, possibilitando atualizações de firmware e solução de problemas sem interromper a produção.

Manutenção Preditiva e Monitoramento da Saúde do Fuso em Roteadores de Alta Velocidade

Sensores de vibração funcionam em conjunto com imagens térmicas para monitorar o estado do fuso, mesmo em altas velocidades ao redor de 12000 rotações por minuto. Quando se trata de máquinas equipadas com recursos de manutenção preditiva, elas tendem a durar cerca de 30 por cento a mais antes de precisarem ser substituídas, além de as fábricas apresentarem aproximadamente metade dos desligamentos inesperados em comparação com configurações tradicionais. O sistema emite avisos sempre que os rolamentos atingem temperaturas superiores a 65 graus Celsius ou quando as vibrações ultrapassam 5 micrômetros — esses são basicamente sinais de alerta de que algo pode estar comprometendo a estabilidade do processo de usinagem. Pesquisas de relatórios do setor indicam que a implementação desse tipo de monitoramento economiza aos proprietários de oficinas aproximadamente 18 mil euros por ano apenas em reparos, para oficinas de tamanho moderado.

Tendências Emergentes em Automação para Corte de Perfis de Alumínio

Células modernas de roteamento automatizadas reúnem braços robóticos de seis eixos e sistemas de orientação visual, resultando em cerca de 98,7% de peças consistentes durante a fabricação de fachadas envidraçadas. Essas configurações geralmente incluem mesas com duplo pallet e troca automática de ferramentas, mantendo as operações funcionando continuamente. O lado do software também melhorou significativamente, com programas de inteligência artificial reduzindo aproximadamente 22% dos materiais desperdiçados em diversas aplicações arquitetônicas. Adicione a isso spindles de alta velocidade de 12.000 rpm e mecanismos inteligentes de viramento das peças, e estamos vendo os tempos de ciclo diminuírem em quase 35% ao lidar com aqueles difíceis entalhes tridimensionais em componentes metálicos.

Perguntas Frequentes

Qual é a importância de usar uma velocidade de spindle de 12000r/min na usinagem CNC?

A velocidade de spindle de 12000r/min é crucial para equilibrar altas taxas de corte com temperaturas controladas, aumentando as taxas de remoção de material, precisão e produtividade em cenários industriais.

Como a usinagem de alta velocidade beneficia o processamento de alumínio?

O eixo de alta velocidade ajuda a manter trajetórias precisas das ferramentas, facilita a remoção de cavacos, reduz a flexão da ferramenta e mantém as tolerâncias dentro de ±0,05 mm durante as operações de usinagem.

A velocidade mais alta do eixo afeta o consumo de energia?

Embora 12000 r/min utilize mais potência instantânea do que velocidades mais baixas, isso acaba por otimizar o uso de energia com tempos de ciclo mais curtos e gerenciamento inteligente de energia, resultando em maior eficiência geral.

Quais fatores devem ser considerados ao selecionar uma roteadora CNC para usinagem de alumínio?

Os fatores principais incluem potência do eixo, capacidade de manter a precisão de posição, velocidades ajustáveis e recursos que oferecem controle adaptativo sobre diferentes tipos de materiais, reduzindo desperdícios e melhorando a eficiência.

Sumário

-

O impacto da velocidade do fuso de 12000r/min no desempenho da usinagem de alumínio

- Entendendo a importância da velocidade do fuso de 12000r/min na roteamento CNC

- Como Motores de Fuso de Alta Velocidade Aprimoram a Precisão no Processamento de Metais Macios

- Comparação de Velocidades do Eixo: 12000r/min vs. Padrão 8000–9000r/min para Alumínio

- Vantagens Técnicas dos Mandris de Alta Velocidade na Minimização do Desgaste da Ferramenta Durante a Fresagem de Alumínio

-

Precisão e Qualidade Superficial na Usinagem de Perfis de Alumínio com Roteadores Copiadores de Alta Velocidade

- Alcançar usinagem de alta precisão em componentes de estruturas para janelas e portas

- Controle de tolerância ao fresar furos para fechaduras, ranhuras para drenagem e canais para fiação em perfis de alumínio

- Estabilidade da trajetória da ferramenta e qualidade do acabamento superficial a 12000 r/min

- Estudo de caso: Melhorias na precisão dimensional utilizando velocidade de fuso de 12000r/min

-

Ganhos de Produtividade e Eficiência no Roteamento CNC Industrial de Alumínio

- Aumento de eficiência por meio de maiores taxas de remoção de material a 12000r/min

- Redução dos Tempos de Ciclo na Produção em Massa de Perfis de Alumínio

- Informação Dados: Aumento de Produtividade de Até 35% com Velocidade de Spindle Otimizada

- Análise de Consumo de Energia: Equilibrando Velocidade e Eficiência Energética

- Critérios Principais para Seleção de Roteadores Copiadores em Aplicações com Perfis de Alumínio

- Tendências Futuras em Roteadores de Alta Velocidade para Processamento de Janelas e Portas de Alumínio

-

Perguntas Frequentes

- Qual é a importância de usar uma velocidade de spindle de 12000r/min na usinagem CNC?

- Como a usinagem de alta velocidade beneficia o processamento de alumínio?

- A velocidade mais alta do eixo afeta o consumo de energia?

- Quais fatores devem ser considerados ao selecionar uma roteadora CNC para usinagem de alumínio?