Niezbędne maszyny do produkcji okien aluminiowych

Maszyny do cięcia profilów aluminiowych: precyzja i prędkość

Maszyny do cięcia profilów aluminiowych odgrywają bardzo ważną rolę w produkcji okien z aluminium, dając producentom niesamowitą dokładność i ograniczając marnotrawstwo materiałów. Maszyny te tak precyzyjnie cięwają profile, że każda ramka okna wychodzi dokładnie tak, jak zaprojektowano, co oznacza, że podczas produkcji popełnia się mniej błędów i efektywniejsze wykorzystanie surowców. Raporty z branży sugerują, że gdy firmy przechodzą na nowsze technologie cięcia, często obserwują, że ich szybkość produkcji wzrasta o około 30 procent, a koszty pracy oszczędzają około 20 procent. Zwiększenie zarówno dokładności, jak i szybkości wykonywania zadań przekłada się na lepszą ogólną wydajność i oszczędności na koniec miesiąca. Dla producentów okien, którzy próbują pozostać na czele na dzisiejszym trudnym rynku, posiadanie dobrego sprzętu do cięcia profilów aluminiowych nie tylko jest pomocne, ale i niezbędne, jeśli chcą nadal produkować wysokiej jakości produkty bez złamania banku.

Maszyny CNC do cięcia aluminiowego: automatyczna dokładność

Maszyny do cięcia aluminium CNC zmieniły sposób produkcji dzięki ich możliwościom automatyzacji i bardzo precyzyjnym cięciom. Kiedy producenci używają tej technologii, kończą z częściami, które są konsekwentnie wycięte, co oznacza mniej błędów. Badania pokazują, że maszyny te mogą przyspieszyć pracę o około 25 procent, a także ograniczyć te nudne błędy ludzkie, o których wiemy, że zdarzają się czasami. Dla firm, które potrzebują najwyższej jakości bez marnowania czasu i materiałów, technologia CNC jest przełomowa. Producenci elementów okiennych szczególnie korzystają z tego, ponieważ precyzja sprawia, że wszystko działa lepiej razem. Wykonawcy mogą teraz produkować niezawodne partie szybciej niż kiedykolwiek wcześniej, zwiększając produkcję w zależności od potrzeb, nie naruszając standardów jakości.

Maszyny do spawania PVC: Bezszwowa fabricacja połączeń

Maszyny do spawania PVC odgrywają bardzo ważną rolę przy wykonywaniu szczelnych połączeń, które sprawiają, że okna aluminiowe trwają dłużej. Te połączenia również dobrze wyglądają, ale robią więcej niż tylko ładnie się prezentują. Rzeczywiście poprawiają izolacyjność termiczną okien i zapobiegają przepływu wody. Pracownicy korzystający z tych maszyn zgłaszają, że okna wykonane w ten sposób wymagają rzadziej napraw i po prostu są bardziej trwałe. Dodatkowo firmy oszczędzają pieniądze, ponieważ cały proces przebiega szybciej. Nie ma potrzeby stosowania dodatkowych uszczelek czy podobnych materiałów, co zmniejsza odpady i umożliwia płynniejszy przebieg produkcji. Wyposażenie warsztatu w te maszyny do spawania to istotny krok naprzód dla każdego, kto chce produkować okna odporne na zużycie, jednocześnie kontrolując koszty produkcji.

Maszyny do gięcia aluminium: elastyczność formowania

Maszyny do gięcia aluminium przynoszą coś wyjątkowego, jeśli chodzi o tworzenie niestandardowych okien. Maszyny te pozwalają projektantom pracować nad różnymi wyglądem i funkcjami, których chcą klienci. Wielu właścicieli sklepów opowiadało nam o tym, jak ich sprzęt radzi sobie z każdą wymaganą konstrukcją. Dlatego są tak cenne w pracy wymagającej niezwykłych lub skomplikowanych kształtów okien. Kiedy maszyna potrafi zgiąć i ukształtować profil aluminium dokładnie tak, otwiera się nowy świat możliwości projektowania. Architekci dostarczają dokładnie to, czego potrzebują klienci zamiast zadowalać się standardowymi rozwiązaniami. Fakt, że maszyny te wciąż się rozwijają, oznacza, że producenci okien pozostają na czele zmieniających się trendów na rynku, jednocześnie spełniając surowe wymagania kodeksu budowlanego i norm efektywności energetycznej.

Rola technologii CNC w redukowaniu błędów ludzkich

Technologia sterowania cyfrowego komputerowego (CNC) naprawdę pomaga ograniczyć błędy popełniane przez ludzi, co oznacza, że z fabryk wychodzą produkty lepszej jakości. Maszyny te są zbudowane tak, by były bardzo precyzyjne, więc eliminują wszystkie te małe różnice, które występują, gdy ktoś robi rzeczy ręcznie. Praca ręczna prowadzi do niespójnych wyników, co prowadzi do uszkodzenia części i opóźnień w produkcji. Kiedy firmy automatyzują skomplikowane operacje, każdy element jest wycinany dokładnie zgodnie z planem. Niektóre raporty z branży pokazują, że wskaźniki błędów spadły o połowę po tym, jak firmy zaczęły używać systemów CNC. To ma sens, bo gdy części pasują do siebie od samego początku, mniej odpadów i ponownych prac jest potrzebnych w procesie produkcji.

Rozwiązania automatycznego spawania dla spójnej jakości

W produkcji okien aluminiowych automatyczne spawanie stało się niezbędne do utrzymania jakości w trakcie całej produkcji. Maszyny te podążają za ustawionymi programami, aby powstawały konsekwentne spawania, co zwykli pracownicy nie potrafią osiągnąć w długich zmianach. Ważne jest, że powtarzają ten sam proces, co raz, co oznacza silniejsze ramy, które trwają dłużej bez problemów. Weźmy Deceuninck North America jako przykład firmy, która kilka lat temu przełączyła się na te zautomatyzowane systemy. Od czasu zmiany zauważyli mniejszą liczbę wad w linii montażowej i szybszy czas realizacji zamówień, przy zachowaniu ściśle wymaganych tolerancji dla prawidłowej instalacji w budynkach w różnych klimatach.

Systemy robocze dla produkcji o dużym objętości

Roboty naprawdę zwiększają wydajność w produkcji na dużą skalę, sprawią, że wszystko będzie działać płynniej i zmniejszą wydatki firm na pracowników. Technologia działa szybciej i dokładniej niż stare metody, co oznacza, że fabryki mogą zwiększyć liczbę produkcji i osiągnąć więcej. Weźmy Erdman Automation Corp. jako przykład. Widzieli, że ich produkcja wzrosła po wprowadzeniu robotów, oszczędzając około 30 procent kosztów. To pokazuje, że firmy, które chcą osiągnąć trudne cele produkcyjne, nie muszą szukać więcej niż automatyzacji, jeśli chcą utrzymać pod kontrolą koszty pracy bez poświęcania jakości.

Wdrożenie maszyn do czyszczenia naroży dla gładniejszych końcowych efektów

W przypadku okna aluminiowego, czyściarki kątowe są niezbędne do uzyskania wysokiej jakości wykończenia. Urządzenia te wygładzają krawędzie i usuwają te irytujące, szorstkie kąty, które mogą zepsuć wygląd gotowego produktu. Producenci dobrze o tym wiedzą, ponieważ widzą, że oczekiwania klientów rosną z każdym dniem. Kiedy pracownicy opowiadają o swoich doświadczeniach, wielu z nich zwraca uwagę na to, jak dużo bardziej atrakcyjne i trwałe stają się ich produkty okienne po wdrożeniu technologii czyszczenia narożników. Poza wyglądem, maszyny te usprawniają procesy produkcyjne, ograniczając w tym samym czasie wady powodowane przez słabą pracę w kątach. W dzisiejszym konkurencyjnym otoczeniu produkcyjnym większość sklepów uważa czyściciel kątów za coś, co musi być zamiast opcjonalnego.

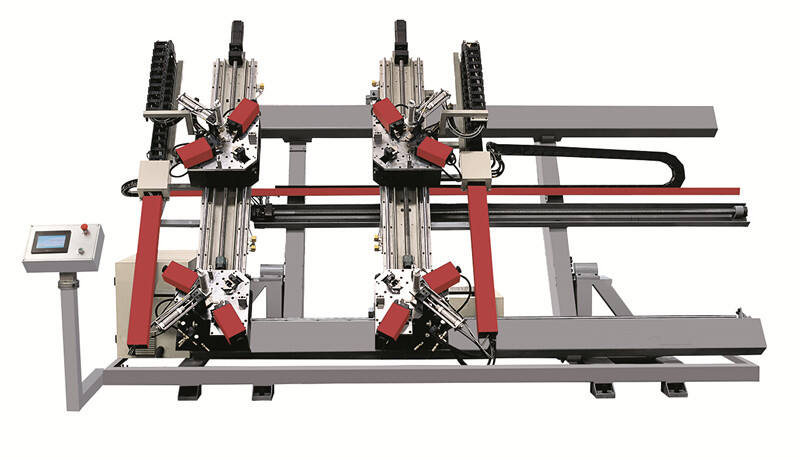

Systemy obsługi materiałów do minimalizacji simplyfikacji

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

Dobre systemy obsługi materiałów naprawdę mają znaczenie, jeśli chodzi o utrzymanie płynnego działania i ograniczenie tych frustrujących przerw w produkcji. Kiedy materiały są umieszczone dokładnie tam, gdzie muszą być i poruszają się po podłodze fabryki bez wąskich gardłów, pracownicy spędzają mniej czasu na czekaniu, a fabryki szybciej produkują produkty. Raporty z branży pokazują, że zakłady inwestujące w zaktualizowane urządzenia obsługujące często oszczędzają od 15 do 30% czasu przetwarzania, a jednocześnie uzyskują lepsze wyniki z ich maszyn. Dla większości producentów oznacza to mniejszą liczbę pracowników potrzebnych do wykonywania powtarzających się zadań i ogólnie wyższej jakości produkty wychodzące z linii produkcyjnej. Oczywiście nie każda firma osiąga natychmiastowy zwrot, ale z czasem systemy te tworzą przepływy pracy, które po prostu nie kończą się bez kłopotów, co przekłada się na fakt, że każdego dnia produkowane są więcej towarów w różnych sektorach produkcji.

Zasady Lean Manufacturing w montażu okien

Wdrażanie koncepcji lean manufacturing naprawdę się rozwinęło w sklepach montażu okien w całym kraju. W stosowaniu prawidłowym te metody pozwalają ograniczyć marnotrawstwo materiałów i czasu, co oznacza, że szybciej wytwarzane są okna o lepszej jakości, bez zniszczania kosztów. Większość fabryk okiennych, wdrażających podejście Lean, zaczyna od przyjrzenia się każdemu kroku procesu z nowym okiem, zadając pytania, jak: Dlaczego robimy to w ten sposób? czy czy można to zrobić inaczej? Toyota była jedną z pierwszych firm, która naprawdę opanowała te techniki w latach 70., a ich historie sukcesu nadal inspirują wielu producentów. Dla mniejszych producentów okien, którzy próbują nadążyć za większymi konkurentami, "lean" nie oznacza tylko oszczędności pieniędzy, ale często prowadzi do silniejszych relacji z klientami, ponieważ zamówienia przychodzą na czas, a wady znacznie spadają. Wielu właścicieli sklepów twierdzi, że jeśli już się zaangażują w ciągłe doskonalenie, nawet niewielkie zmiany z czasem się zwiększają.

Rutynowa kalibracja narzędzi do cięcia i gięcia

W celu uzyskania dokładnych wyników i dobrej jakości pracy ważne jest, by narzędzia do cięcia i gięcia były odpowiednio wymierzone. Jeśli pominiemy regularne kontrole, drobne błędy mogą przerodzić się w duże problemy, zakłócając wszystko, od jakości produktu po spójność w partiach. Większość sklepów kalibruje sprzęt raz w miesiącu i raz na dwa miesiące, chociaż niektóre maszyny wymagają częstszego poddania się opieki w zależności od tego, jak ciężko pracują i jakie mają specyfikacje. Kiedy firmy ignorują te zadania konserwacyjne, skracają żywotność swoich drogich maszyn, zwiększając ryzyko wszelkiego rodzaju problemów produkcyjnych. To oznacza więcej pieniędzy na naprawy rzeczy i mniej czasu na faktyczne tworzenie produktów. Regularna kalibracja to nie tylko przestrzeganie zasad, ale utrzymanie płynnej pracy każdego dnia.

Harmonogramy smarowania sprzętu do spawania PVC

Trzymanie się harmonogramu smarowania ma znaczenie dla sprawności biegu sprzętu spawalniczego z PVC. Kiedy części są odpowiednio smarowane, nie tarą się tak mocno, co oznacza mniejsze zużycie części. To oznacza mniejszą liczbę awarii i dłuższy czas pracy maszyn przed koniecznością wymiany. Większość producentów zaprojektuje swoje urządzenia z myślą o specyficznych wymaganiach związanych z smarowaniem, więc warto dokładnie sprawdzić te specyfikacje. Również właściwy rodzaj oleju ma znaczenie niektórzy spawacze lepiej działają z pewnymi rodzajami smarek w zależności od tego, jak gorąco działają podczas pracy. Uczynienie smaru częścią regularnej konserwacji to nie tylko dobra praktyka dla zdrowia maszyny, ale także oszczędność pieniędzy w czasie, unikając kosztownych napraw i przestojów. Mądrzy kierownicy sklepów wiedzą, że ten prosty krok pozwala utrzymać produkcję w ruchu bez nieoczekiwanych przerw.

Diagnozowanie zużycia elementów napędowych CNC

Wiedza o wykrywaniu zużycia części napędowych CNC jest bardzo ważna, jeśli fabryki chcą utrzymać płynny bieg. Gdy technicy regularnie sprawdzają urządzenia monitorujące, odkrywają problemy na wczesnym etapie, takie jak dziwne dźwięki pochodzące z maszyny lub dziwne wibracje, których nikt nie powinien odczuwać podczas normalnej pracy. Takie podejście działa wspaniale. Niektóre sklepy informują, że dzięki regularnej konserwacji ich uszkodzenia zmniejszają się o prawie połowę. Weźmy na przykład systemy konserwacji predykcyjnej. Technologie te ostrzegają operatorów o ewentualnych punktach problemów na długo przed poważnymi zdarzeniami. Utrzymanie tych precyzyjnie dopasowanych elementów w dobrej formie oznacza lepszą niezawodność w całym zakresie. Co się z tym stało? Mniej przerw w produkcji i konsekwentnie dokładne wyniki obróbki w całym zakładzie.

Programy certyfikacji dla obsługi maszyn CNC

Certyfikacja operatora maszyny CNC naprawdę ma znaczenie, jeśli chodzi o podnoszenie umiejętności i utrzymanie bezpieczeństwa wszystkich na podłodze zakładu. Kiedy pracownicy przechodzą przez te programy szkoleniowe, uczą się, jak prawidłowo działają maszyny, co zmniejsza liczbę błędów i zapobiega wypadkom. Liczby to potwierdzają. Sklepy, które inwestują w certyfikowanych operatorów, mają tendencję do spotykania się z znacznie mniejszą liczbą incydentów w porównaniu z miejscami, w których nikt nie ma odpowiedniego szkolenia. Niektóre fabryki zgłaszają około 30% mniej wypadków po tym, jak ich pracownicy otrzymali certyfikat, ponieważ ludzie wiedzą, co robią lepiej. Poza poprawą bezpieczeństwa, wyszkoleni operatorzy zazwyczaj wykonują więcej bez uszkodzenia rzeczy. Patrząc z biznesowego punktu widzenia, wydawanie pieniędzy na certyfikację nie jest już tylko zgodnością. Staje się jasne, że posiadanie wykwalifikowanych pracowników, którzy rozumieją ich sprzęt, prowadzi do bezpieczniejszych warunków i lepszych wyników z czasem.

Ergonomiczne praktyki w obsłudze profilów aluminiowych

Dobra ergonomia ma ogromne znaczenie w pracy z profilami aluminiowymi, ponieważ nikt nie chce mieć do czynienia z obrażeniami w miejscu pracy podczas poruszania się po ciężkich, niezręcznych materiałach przez cały dzień. Pracownicy potrzebują odpowiedniego wsparcia, np. specjalistycznego sprzętu podnoszącego i lepszych urządzeń stanowiska pracy, które złagodzią ciśnienie z pleców i ramion. Większość specjalistów w branży poleci każdemu, kto chce posłuchać, by zachował dobrą postawę podczas podnoszenia, inwestował w wysokiej jakości pomoc w podnoszeniu i upewniał się, że każdy otrzyma odpowiednie szkolenie przed obsługą tych materiałów. Te proste kroki znacząco pomogą zapobiec trudnym problemom mięśni i stawów, które nękają tak wiele miejsc pracy. Firmy, które wprowadzają realne ulepszenia ergonomiczne, widzą mniej wypadków na miejscu, co oznacza, że pracownicy są ogólnie szczęśliwsi i mniej kłopotów z wymaganiami OSHA.

Protokoły Awaryjne dla Wysokoprędkościowych Maszyn

Plany awaryjne dla szybkich maszyn są absolutnie niezbędne, jeśli chcemy chronić pracowników i zapobiegać wypadkom. Maszyny te działają tak szybko i mają tak wiele części, że stwarzają realne zagrożenia, które mogą powodować poważne obrażenia, gdy coś pójdzie nie tak. Dobry plan awaryjny powinien dokładnie określać, co należy zrobić, gdy coś się zepsuje lub pracownik wpadnie w kłopoty. Przyjrzenie się faktycznym incydentom pokazuje, jak stosowanie odpowiednich procedur zapobiega katastrofom, zanim się zdarzą, co prowadzi do znacznie lepszych wyników w zakresie bezpieczeństwa. Weźmy jedną fabrykę, która wprowadziła surowe zasady awaryjne. Liczba wypadków znacznie spadła, a pracownicy czuli się znacznie bardziej pewni działania urządzeń. Wdrożenie tych środków bezpieczeństwa nie jest tylko dobrą praktyką, ale jest niezbędne dla każdego miejsca pracy, które chce zarówno bezpieczeństwa, jak i wydajności.

Spis treści

-

Niezbędne maszyny do produkcji okien aluminiowych

- Maszyny do cięcia profilów aluminiowych: precyzja i prędkość

- Maszyny CNC do cięcia aluminiowego: automatyczna dokładność

- Maszyny do spawania PVC: Bezszwowa fabricacja połączeń

- Maszyny do gięcia aluminium: elastyczność formowania

- Rola technologii CNC w redukowaniu błędów ludzkich

- Rozwiązania automatycznego spawania dla spójnej jakości

- Systemy robocze dla produkcji o dużym objętości

- Wdrożenie maszyn do czyszczenia naroży dla gładniejszych końcowych efektów

- Systemy obsługi materiałów do minimalizacji simplyfikacji

- Zasady Lean Manufacturing w montażu okien

- Rutynowa kalibracja narzędzi do cięcia i gięcia

- Harmonogramy smarowania sprzętu do spawania PVC

- Diagnozowanie zużycia elementów napędowych CNC

- Programy certyfikacji dla obsługi maszyn CNC

- Ergonomiczne praktyki w obsłudze profilów aluminiowych

- Protokoły Awaryjne dla Wysokoprędkościowych Maszyn