Forståelse Hjørnepressemaskin Grunnleggende prinsipper

Hovedkomponenter i moderne krumpningsmaskiner

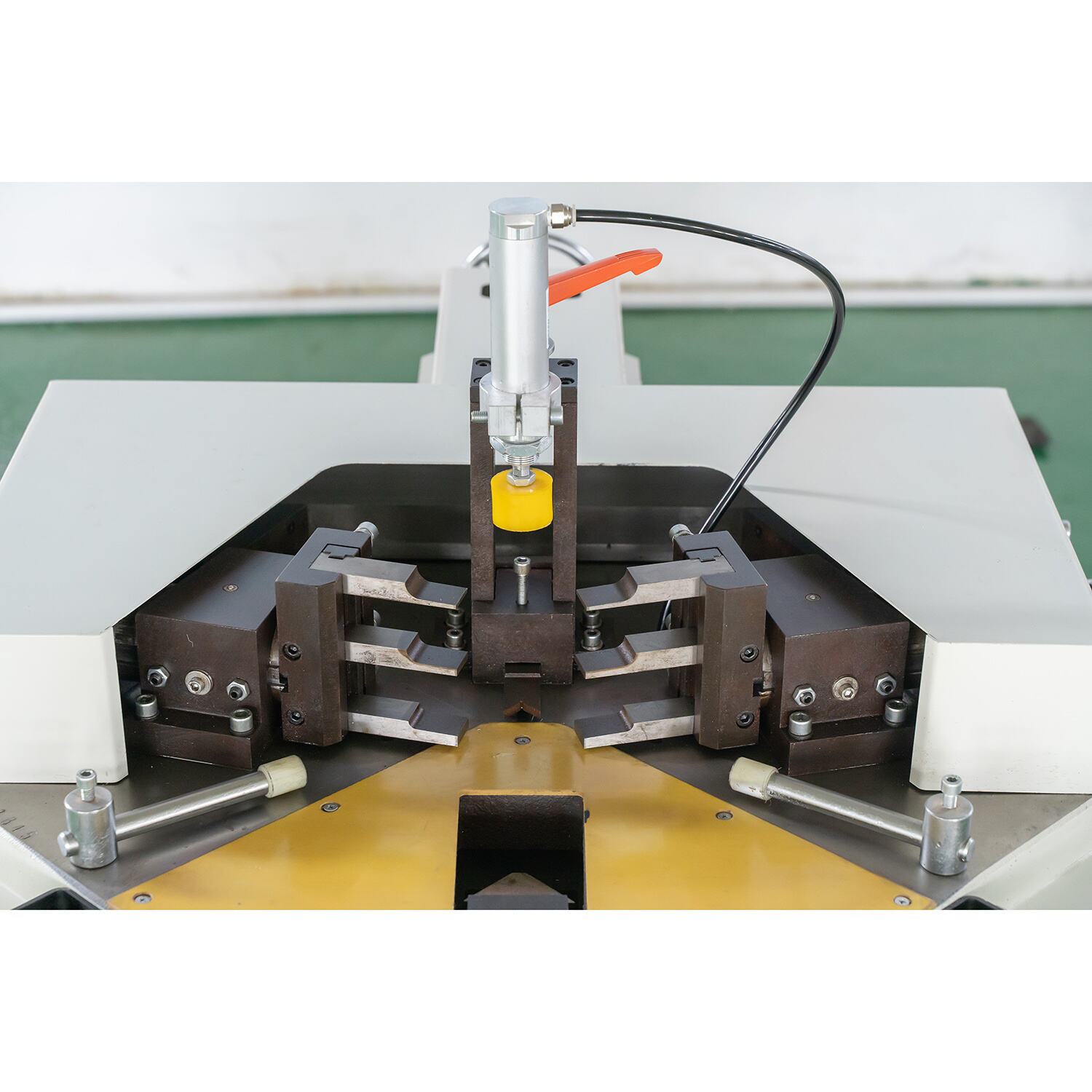

Hjørnepressemaskiner er komplekse maskiner med ulike komponenter som utfører spesifikke operasjoner. Krimphodet er avgjørende, ettersom det utsetter materialene for kraft for å binde dem sammen. Rammen, laget av høyfast stål, gir maskinen holdbarhet og stabilitet under bruk, og kan enten være rammebasert eller rammeløs. Et nøyaktig tilføringssystem er avgjørende, siden dette fører materialene inn i ønsket posisjon for et presist krimpresultat. Hennes valg av materialer for produksjon av disse komponentene – med foretrukne sterke materialer som herdet stål – er avgjørende for holdbarhet og ytelse. Videre tilbyr hydrauliske og pneumatiske systemer den kraftige kraften som kreves for krimping. Disse systemene gir jevn og kraftig bevegelse for kvalitetsresultater i et bredt spekter av industrielle anvendelser.

Hvordan krumpning skiller seg fra aluminiumsbuingsmaskiner

Klemmemaskiner vs. Aluminiumbøymaskiner På første øyekast kan klemmemaskiner og aluminiumbøymaskiner se like ut, men det finnes viktige forskjeller. Klemmemaskiner brukes til å brette kanter sammen, mens aluminiumbøymaskiner brukes til å bøye, men ikke til å koble profiler sammen. Når det gjelder materialehåndtering, er klemming en underkategori, mens bøymaskiner brukes for mer generelle omformingsoppgaver. Bilsnærings- og luftfartsnæringen foretrekker spesielt klemming fordi den kan oppnå høyintegritetskoblinger og minimerer avfall. Faktisk vitner ekspertvitne om effektiviteten til klemming ved å hevde at den har kortere syklustider enn bøying. Koblingsstyrken som oppnås og minimeringen av avfallsstoff er noen av grunnene til at klemming er en foretrukket metode innen disse næringene, hvor nøyaktighet og konsekvens er avgjørende.

Innovasjoner som revolusjoniserer klemmingseffektiviteten

Automatiserte fødesystemer for kontinuerlig drift

Med automatisk innsystem er nedetid mellom sykluser i pressemaskiner sterkt minsket, noe som bidrar til mye kortere syklustider. Ved å automatisere innsprosessen med avansert teknologi får produsenter en kontinuerlig strøm, maksimerer produktiviteten og senker driftskostnadene. For eksempel har førende produsenter integrert robotarme i pressemaskinene sine, hvilket reduserer behovet for håndverksbehandling og forbedrer sikkerheten og pålitteligheten gjennom hele produksjonen. Denne overgangen til en automatisert prosess er en tydelig trend som støtter optimaliseringen av driftstid, og den resulterer i fordeler på grunn av kostnadsreduksjon og økt produksjonshastighet.

Nøyaktige trykkstyringsmekanismer

Nøyaktig trykkregulering er avgjørende for å oppnå kvalitetsprodukter i presesjonsprosesser. Det beskytter materialer mot skade under presesjonsprosessen, et viktig aspekt for holdbarhet og integritet. Avanserte trykkreguleringsmekanismer med sensorer og programvareapplikasjoner kan faktisk drastisk redusere feilrater. Sannheten er langt unna, faktisk, som noen som bruker slike systemer og kan se systemlister fra spillet deres viser at en stor del av spillene har vist en alvorlig reduksjon i feil når de har adoptert slike systemer basert på nylige statistikk. Dette gjør det mulig å gjøre endringer i trykkinnstillingene på flytende, noe som hjelper til å eliminere potensiell menneskelig feil og sikre at alle merker blir lagt på med konsekvens, hvilket gjør det til et kritisk fordel for kvalitetskontroll.

Integrering med CNC-aluminiumskjæringsarbeidsflyter

Dagens krimper er i increasing grad designet for direkte kobling med CNC-aluminiumvindus skjæringsmaskin - dette kombinert med krimper og vindusskjæringsstasjoner betyr smørt og raskt produktivitet på slutten av linjen. Ved å inkorporere alt dette, forenkles disse prosessene og feil reduseres, noe som igjen øker produksjonshastigheten. For eksempel brukes den integrerte metoden vanligvis i luftfart og bilproduksjon, og forbedrer nøyaktigheten og effektiviteten. Ved å etablere disse kravene, bidrar disse industriene til å stimulere veksten i markedet for verktøy som utfører oppgaven med å skjære og krimp samtidig, og gir en all-in-one-løsning som møter strenge bransjestandarder.

Optimering av produksjon med avanserte teknologier

Smart sensorer for kvalitetssikring

Intelligente sensorer transformerer kvalitetskontroll i produksjonen ved å overvåke presesekvalitet og feil på linje. At tilstanden av foldene kontinuerlig blir sjekket og variasjoner oppdages, resulterer i rask kompensasjon og minste mengde defekte produkter, med god endeproduktkvalitet. Utviklingen og implementeringen av disse smarte sensorne som en del av analyseplattformer bidrar også til deres effektivitet. Produsenter kan utnytte prediktiv vedlikehold som gir muligheten til å forutsi maskinnedetid før den skjer for å ta forhånds tiltak og minimere uforutsette nedetider og uventede vedlikeholdsutgifter.

Energisparende design i automatisk aluminiumsklipping

Energiforetlemsmessige egenskaper ved automatiserte aluminiumsklippemaskiner revolutionerer standardene for bærekraft og budsjett i bedrifter. Ved å være energieffektive, sparer disse maskinene betydelig energi og bidrar til å senke driftskostnadene og miljøpåvirkningen. Bransjen anbefaler metoder som viser at implementering av energieffektive design kan spare totalt 20% av den brukt energien i produksjonsanlegg, noe som beviser effektiviteten. I tillegg setter målet om å være bærekraftig retningen for disse utviklingene og er i overensstemmelse med verdensomfattende miljømål. Dette er ikke bare en produksjonsforbedring, men også et nyttig modell for mer miljøvennlig industriell drift.

Anvendelser tvers gjennom produsjonssektorene

Kombinert med hjørnerensningsmaskiner for overflateforberedelse

I krimperingsprosessen er riktig overflateforberedelse avgjørende, spesielt i høyrisikotoapplikasjoner der nøyaktighet og pålitelighet er avgjørende. Ved å kombinere krimperingsmaskiner med hjørnerensingsmaskiner forbedrer vi betydelig produksjons-effektiviteten og sikrer produktets pålitelighet. Slik integrasjon tillater mer jevne ferdigbehandlinger og sikrer grunnkvaliteten til krimpete produkter.

For eksempel har aluminiumsbyggindustrien opplevd en betydelig avfallsreduksjon ved å bruke disse maskinene i kombinasjon. En av de viktigste tallene er at det er omtrent 30% mindre materialeavfall i de industriene som anvender denne kombinerte tilnærmingen, hvilket understreker effektiviteten og bærekraften av slikt et system. Denne kombinasjonen øker ikke bare effektiviteten, men den er også i overensstemmelse med de bærekraftige produksjonsmetodene som industrien leter etter i dag.

Synergi med Aluminiumprofilskjæringsystemer

Aluminiumprofilskjæringsystemer, når de synkroniseres med pressemaskiner, øker betraktelig effektiviteten til produksjonslinjer. Denne kombinerte operasjonen forsterker gjennomføringen i produksjonsprosesser som handterer komplekse aluminiumkonstruksjoner. Ved å bruke denne strategien kan det føre til imponerende forbedringer i produksjonshastighet, noen ganger med over en 25% økning i utbytte.

Mellomtiden avgjør fremdeles funksjoner og markedstrender hvordan disse systemene vevs seg inn i produksjonslinjene. Fleksibiliteten i tilpasningen av maskiner til kravene fra enkeltsektorene gjør at de kan oppnå full operativ potensial og garantere kvaliteten på produksjonen. Sålänge industrier fortsetter å utvikle seg, er overgangen mot videre utvidelse av skjærings-/krimperingsintegreringsspektret sannsynligvis et tegn på moderne produsert veier, mot bedre produktivitet og varigare produkter.

Framtidstrender i industrielle crimping-løsninger

AI-drevet prosessoptimalisering

Å bruke AI i krimperingsoperasjoner er i seg selv et stort skritt fremover i reisen for å forbedre operativ fremragenhet innen dette området. Forskerne ved HKUST utvikler AI-optimaliserte forvaltningsmetoder for å spare energi- og vannforbruket i vann- og avløpssystemer. Avanserte maskinlæringsteknikker har kommet godt til rette i utfordringen med å optimalisere systemene under AI-optimalisering, som tillater maskiner å lære fra data i sanntid, deretter å gjøre nøyaktige justeringer med høy effektivitet og uten faktisk menneskelig innsikelse. På denne måten er det også mulig at avvik fra de vanlige tilnærmingene begynner å gi betydelige produktivitetsforbedringer. For eksempel nyter vi allerede fordeler av AI som brukes i produksjon, inkludert Siemens, med redusert nedetid og forbedret produktkvalitet. Oppmerksomheten på AI i krimpeteknologi vil endre måten industrielle krimpe-maskiner fungerer på, og tilby både bedre ytelse og kostnadsbesparelser.

Modulære design for flerformål produksjon

Overgangen til modulære design i pressemaskiner omdefinerer raskt produktionsforholdene. Denne rekken av modulære presseanlegg gir bedrifter fleksibilitet til å reagere raskt på nye produksjonskrav med begrenset bytte. E.g.dds: Modulære maskiner kan lett rekonfigureres for å tilpasse seg alternative prosjekter, et vesentlig fordelsmiddel i hurtige industrier. Studier har vist at selskaper som jobber med modulære design minimerer oppsettstid og maksimerer fleksibilitet. Modulære maskiner forventes å bli stadig mer populære, basert på markedsanalyser, da behovet for mer fleksibel/effektiv produksjon er avgjørende i morgendagens industrielle miljø.