De invloed van een spindelsnelheid van 12000 t/min op de prestaties bij aluminiumbewerking

Inzicht in het belang van een spindelsnelheid van 12000 t/min bij CNC-frezen

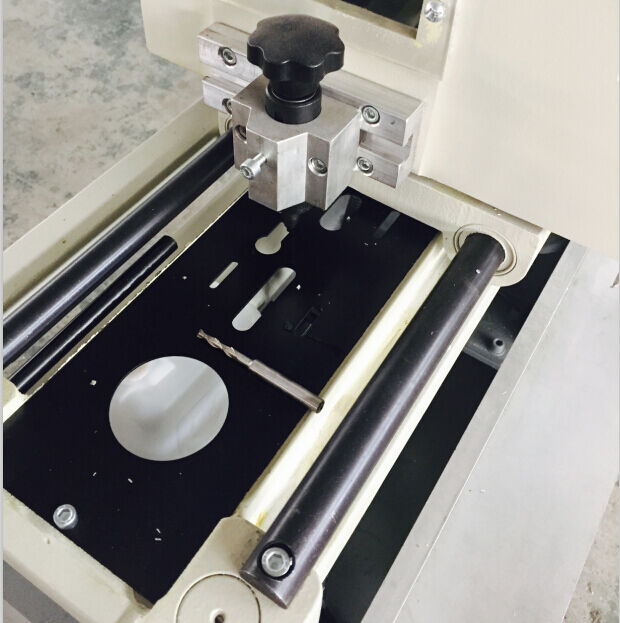

Het instellen van het spindeltoerental op ongeveer 12.000 omwentelingen per minuut werkt het beste bij het bewerken van aluminiumprofielen, omdat hiermee een goed evenwicht wordt bereikt tussen snel genoeg snijden om de klus te klaren en tegelijkertijd de temperaturen onder controle houden. Standaard CNC-freesmachines hebben vaak moeite met warmte-accumulatie tijdens langdurige productieruns, wat problemen kan veroorzaken zoals vervorming in die delicate dunwandige kozijnen die we zo vaak tegenkomen. Enkele tests geven aan dat bij het werken met aluminiumlegering 7075 specifiek, het gebruik van 12.000 in plaats van het langzamere toerental van 9.000 rpm de metaalafvoersnelheid met ongeveer 23 procent verhoogt. Dit soort verbetering maakt een groot verschil voor bedrijven die grote oplages produceren, waarbij elke minuut telt.

Hoe hoogtoerende spindelmotoren de precisie verbeteren bij de bewerking van zachte metalen

Omdat aluminium bij zo'n laag temperatuur smelt, wordt het afvoeren van span bij machinaal bewerken absoluut cruciaal. Daarom vertrouwen veel bedrijven tegenwoordig op hoge-snelheids-spindels, die zeer nauwe gereedschapspaden kunnen behouden van ongeveer 0,2 mm of minder. Dit maakt het mogelijk om ingewikkelde details in onderdelen zoals bedradingkanalen en vergrendelingsmechanismen te bewerken zonder vast te lopen door opgebouwde randen of kleverige residuen. Bij snelheden van ongeveer 12.000 omwentelingen per minuut verminderen de lagere radiale krachten aanzienlijk de kans op buiging van het gereedschap. De meeste fabrikanten constateren dat zij hierdoor toleranties binnen circa plus of min 0,05 mm kunnen handhaven, wat erg belangrijk is bij het maken van deuren en ramen die goed moeten afsluiten tegen weersinvloeden.

Vergelijking van spindelsnelheden: 12000r/min versus standaard 8000–9000r/min voor aluminium

| Parameter | 12000r/min | 8000–9000r/min | Voordelen |

|---|---|---|---|

| Oppervlakte ruwheid | 0,8–1,2µm | 1,6–2,0µm | 40% verbetering |

| Gereedschap levensduur | 85–100 uur | 60–75 uur | +28% levensduur |

| Cyclusduur | 22 min | 31 min | 30% sneller |

Bron: International Journal of Advanced Manufacturing Technology, 2021

Technische voordelen van hoge-snelheidsassels bij het minimaliseren van slijtage tijdens het frezen van aluminium

Bij 12000 t/min zorgt snelle spanafvoer voor een optimale temperatuurbereik (85–110°C), waardoor de aanslibbing op carbidegereedschappen met 62% afneemt vergeleken met lagere snelheden. Deze thermische stabiliteit verlengt de levensduur van het gereedschap aanzienlijk en garandeert een consistente oppervlaktekwaliteit over duizenden bewerkingscycli, wat ongeplande stilstand en onderhoudskosten minimaliseert.

Precisie en oppervlaktekwaliteit bij het bewerken van aluminiumprofielen met hoge-snelheidskopieergereedschappen

Het bereiken van hoge precisie bij het bewerken van onderdelen voor raam- en deurkozijnen

Hoogspeler kopieergereedschappen leveren een nauwkeurigheid van ±0,02 mm, waarmee wordt voldaan aan de strenge dimensionele eisen voor de productie van ramen en deurkaders. Deze precisiegraad is cruciaal bij het bewerken van complexe elementen zoals waterafvoerkanaaltjes en bevestigingspunten voor hardware, waarbij afwijkingen groter dan 0,1 mm de structurele integriteit en de weersbestendige afdichting kunnen verstoren.

Tolerantiebeheersing bij het frezen van slotgaten, watergroeven en bedradingssleuven in aluminiumprofielen

Met realtime snelheidscompensatie en stabiele spindynamica, moderne kopieergereedschappen handhaven een consistentie van ±0,05 mm gedurende de volledige serieproductie. De combinatie van een toerental van 12000 t/min en gereduceerde snijkachten minimaliseert thermische vervorming tijdens het sleuven, wat zorgt voor een nauwkeurige pasvorm van sloten, afvoersystemen en elektrische componenten.

Stabiliteit van het freespad en kwaliteit van het oppervlak bij 12000 t/min

Verhoogde spindelsnelheden verlagen harmonische trillingen met 62% in vergelijking met systemen van 8000 t/min, wat resulteert in oppervlakteruwheidswaarden (Ra) onder de 0,8 µm—waardoor secundaire polijstbehandeling overbodig wordt. Deze trillingsdemping ondersteunt soepele gereedschapsbanen voor glijdende hardwareoppervlakken, verbetert zowel functionaliteit als esthetiek en vermindert de tijd voor nabewerking.

Casestudy: Verbeteringen in maatnauwkeurigheid door gebruik van een spindelsnelheid van 12000 t/min

Een industrie-analyse uit 2023 noteerde een daling van dimensionele fouten met 40% nadat fabrikanten 12000 t/min kopieerfrezen hadden geïntroduceerd. Verbeterde consistentie in groefdiepte (±0,1 mm over 10.000 eenheden) en betere concentriciteit van schroefdraadgaten (±0,03 mm) droegen direct bij aan lagere afkeurpercentages op assemblagelijnen, wat meetbare verbeteringen in procesbetrouwbaarheid aantoont.

Productiviteits- en efficiëntiewinsten bij industriële aluminium CNC-bewerking

Verhoogde efficiëntie door snellere materiaalafvoersnelheden bij 12000 t/min

Het bedienen op 12000 t/min maakt 18–22% snellere materiaalverwijdering mogelijk vergeleken met spindels van 8000 t/min, waardoor belangrijke processen zoals frezen, groeven en boren bij de fabricage van kozijnen en deurprofielen worden versneld. Door optimale spaanbelasting te behouden en de verblijftijd te minimaliseren, verhogen deze hoge-snelheidssystemen de doorvoer zonder dat de levensduur van de gereedschappen wordt aangetast.

Cycluskortingen bij massaproductie van aluminiumprofielen

In productieomgevingen waar dagelijks meer dan 500 aluminiumprofielen worden verwerkt, bespaart elke unit 3,8–4,2 minuten bij 12000 t/min. Dit komt neer op 42–48 gewonnen productieve uren per maand. De efficiëntiewinst is het gevolg van minder versnellings- en vertraggingscycli van de spindel en geoptimaliseerde toolpath-algoritmen die niet-snijdende bewegingen verminderen.

Data-inzicht: Productiviteitsstijging tot wel 35% met geoptimaliseerde spindelsnelheid

Een gecontroleerd onderzoek in 12 industriële werkplaatsen toonde het volgende:

| Spindelsnelheid | Units/uur | Vervangfrequentie van het gereedschap |

|---|---|---|

| 9000 t/min | 38 | Elke 6,2 uur |

| 12000r/min | 51 | Elke 5,8 uur |

De stijging van 34,2% in de productie laat zien hoe hogere toerentallen de snijkracht per omwenteling verlagen, waardoor de verhoogde slijtagefrequentie van het gereedschap effectief wordt gecompenseerd door een grotere algehele productiviteit.

Analyse van energieverbruik: Balans tussen snelheid en energie-efficiëntie

Hoewel installaties met 12000 tpm 18–22% meer ogenblikkelijk vermogen verbruiken dan opstellingen met 8000 tpm, optimaliseren intelligente koppelbeheersing en frequentieregelaars het energieverbruik. Kortere cyclusduren verlagen het totale kWh-verbruik per kilogram verwerkt materiaal met 9–12%, waardoor bij continue productielooptijden vergelijkbare of betere energie-efficiëntie wordt bereikt.

Belangrijkste selectiecriteria voor kopieerfrezen bij toepassingen met aluminiumprofielen

Beoordeling van CNC-freesmachines voor aluminiumbewerking voor industrieel gebruik

Bij het werken met aluminiumprofielen is het het beste om te kiezen voor kopieergereedschappen die over minimaal 2,2 kW aan spindelvermogen beschikken en tot ongeveer 12.000 tpm kunnen draaien. Deze specificaties zijn nodig voor zwaardere werkzaamheden, zoals het frezen van slotengaten of het aanbrengen van bedradingkanalen. Voor industriële toepassingen moet u zoeken naar machines die herhaaldelijk de positie binnen circa 0,1 mm nauwkeurig behouden. Deze precisie is van groot belang bij het consistente produceren van kozijnen en deuren. Machines die zijn uitgerust met adaptieve besturingssystemen, waarmee de voedingssnelheden automatisch worden aangepast op basis van de daadwerkelijke materiaaldikte, verminderen tijdens gemengde productieloopjes waarin verschillende onderdelen samen worden geproduceerd, het materiaalafval met ongeveer 15-20%.

Belang van instelbare snelheidsspindels voor veelzijdige profielaanmaak

Digitaal geregelde spindels zorgen voor naadloze overgangen tussen aluminiumlegeringen. Een spindel van 12.000 t/min behoudt de optimale spanbelasting bij overschakeling van hardere 6061-T6 structurele profielen (300–400 HB) naar zachtere 3003 bekledingsmaterialen. Deze aanpasbaarheid voorkomt tooldeflectie in dunne wanddelen en maakt 35% snellere groeffrezen mogelijk in vergelijking met machines met vaste snelheid.

Trillingsdemping en thermisch beheer bij hoge snelheid boren in aluminium

Hoogwaardige freesmachines pakken uitdagingen bij hoge snelheid aan via twee strategieën:

- Actieve Trillingsbeheersing : Polymer-beton basissen en dempingssystemen voor lineaire geleidingen verlagen harmonische oscillaties met 62% bij 12.000 t/min

- Thermische Stabiliteit : Vloeistofgekoelde spindels gecombineerd met luchtkoeling in het chassis houden de bedrijfstemperatuur onder de 45 °C tijdens langdurige diensten, waardoor de levensduur van lagers 2,3 keer langer is dan bij passieve koeling

Toekomstige trends in high-speed kopieerfreesmachines voor bewerking van aluminium ramen en deuren

Integratie van slimme besturingssystemen in next-gen aluminium freesmachines

Next-generation kopieerfrezen zijn uitgerust met IoT-gebaseerde slimme besturingssystemen die de toevoersnelheid (300–600 mm/sec) en spindelkoppel dynamisch aanpassen op basis van real-time gegevens over profieldikte. Deze systemen reduceren de insteltijd met 40–60% in vergelijking met handmatige configuraties en ondersteunen afstandsbewaking via cloudgeconnecteerde interfaces, waardoor firmware-updates en probleemoplossing mogelijk zijn zonder de productie te onderbreken.

Voorspellend onderhoud en spindelgezondheidsbewaking bij hoogspeedfrezen

Trillingsensoren werken samen met thermische beeldvorming om de toestand van de spindel in de gaten te houden, zelfs bij hoge snelheden van ongeveer 12.000 omwentelingen per minuut. Machines die zijn uitgerust met functies voor voorspellend onderhoud blijven doorgaans ongeveer 30 procent langer meegaan voordat ze vervangen moeten worden, en fabrieken ervaren ongeveer de helft minder onverwachte stilstanden in vergelijking met traditionele opstellingen. Het systeem geeft waarschuwingen af zodra lagers warmer worden dan 65 graden Celsius of trillingen groter worden dan 5 micrometer; dit zijn essentieel waarschuwingssignalen dat er iets mis zou kunnen zijn met de stabiliteit van het verspaningsproces. Uit onderzoek in sectorrapporten blijkt dat het implementeren van dit soort monitoring werkplaatsbezitters jaarlijks ongeveer 18.000 euro bespaart aan alleen al reparaties, voor gemiddelde bedrijven.

Opkomende trends in automatisering voor het zagen van aluminium profielen

Moderne geautomatiseerde routercellen combineren robotarmen met zes assen en visuele geleidingssystemen, wat resulteert in ongeveer 98,7% consistente onderdelen tijdens de productie van glazen gevels. Deze opstellingen zijn meestal uitgerust met dubbele palettafels en automatische gereedschapswisselaars die de bedrijfsvoering 24 uur per dag mogelijk maken. Ook de software is sterk verbeterd; programma's met kunstmatige intelligentie verminderen het materiaalverlies met ongeveer 22% in diverse architectonische toepassingen. Voeg daarbij snelle 12.000 tpm spindels en slimme omkeersystemen voor werkstukken, en we zien dat de cyclusduur met bijna 35% daalt bij het bewerken van lastige driedimensionale groeven in metalen onderdelen.

FAQ

Wat is het belang van een spindelsnelheid van 12000 tpm bij CNC-bewerking?

De spindelsnelheid van 12000 tpm is cruciaal om een balans te creëren tussen hoge snijsnelheden en gecontroleerde temperaturen, waardoor de materiaalafvoersnelheid, precisie en productiviteit in industriële toepassingen worden verbeterd.

Hoe profiteert aluminiumbewerking van snelle machinale bewerking?

De hoge-snelheidsspindel helpt nauwkeurige gereedschapsbanen te behouden, vergemakkelijkt spanafvoer, vermindert buiging van het gereedschap en handhaaft toleranties binnen ±0,05 mm tijdens de bewerkingsprocessen.

Heeft een hogere spindelsnelheid invloed op het energieverbruik?

Hoewel 12000 t/min meer ogenblikkelijk vermogen gebruikt dan lagere snelheden, optimaliseert het uiteindelijk het energieverbruik dankzij kortere cyclusduren en intelligent stroombeheer, wat leidt tot algehele efficiëntie.

Welke factoren moeten worden overwogen bij het kiezen van een CNC-freesmachine voor aluminiumbewerking?

Belangrijke factoren zijn spindelvermogen, vermogen om positioneringsnauwkeurigheid te behouden, instelbare snelheden en functies die adaptieve regeling bieden bij verschillende materiaalsoorten om verspilling te verminderen en efficiëntie te verbeteren.

Inhoudsopgave

-

De invloed van een spindelsnelheid van 12000 t/min op de prestaties bij aluminiumbewerking

- Inzicht in het belang van een spindelsnelheid van 12000 t/min bij CNC-frezen

- Hoe hoogtoerende spindelmotoren de precisie verbeteren bij de bewerking van zachte metalen

- Vergelijking van spindelsnelheden: 12000r/min versus standaard 8000–9000r/min voor aluminium

- Technische voordelen van hoge-snelheidsassels bij het minimaliseren van slijtage tijdens het frezen van aluminium

-

Precisie en oppervlaktekwaliteit bij het bewerken van aluminiumprofielen met hoge-snelheidskopieergereedschappen

- Het bereiken van hoge precisie bij het bewerken van onderdelen voor raam- en deurkozijnen

- Tolerantiebeheersing bij het frezen van slotgaten, watergroeven en bedradingssleuven in aluminiumprofielen

- Stabiliteit van het freespad en kwaliteit van het oppervlak bij 12000 t/min

- Casestudy: Verbeteringen in maatnauwkeurigheid door gebruik van een spindelsnelheid van 12000 t/min

- Productiviteits- en efficiëntiewinsten bij industriële aluminium CNC-bewerking

- Belangrijkste selectiecriteria voor kopieerfrezen bij toepassingen met aluminiumprofielen

- Toekomstige trends in high-speed kopieerfreesmachines voor bewerking van aluminium ramen en deuren

-

FAQ

- Wat is het belang van een spindelsnelheid van 12000 tpm bij CNC-bewerking?

- Hoe profiteert aluminiumbewerking van snelle machinale bewerking?

- Heeft een hogere spindelsnelheid invloed op het energieverbruik?

- Welke factoren moeten worden overwogen bij het kiezen van een CNC-freesmachine voor aluminiumbewerking?