Automatisering stimuleren en operationele efficiëntie verbeteren in productielijnen

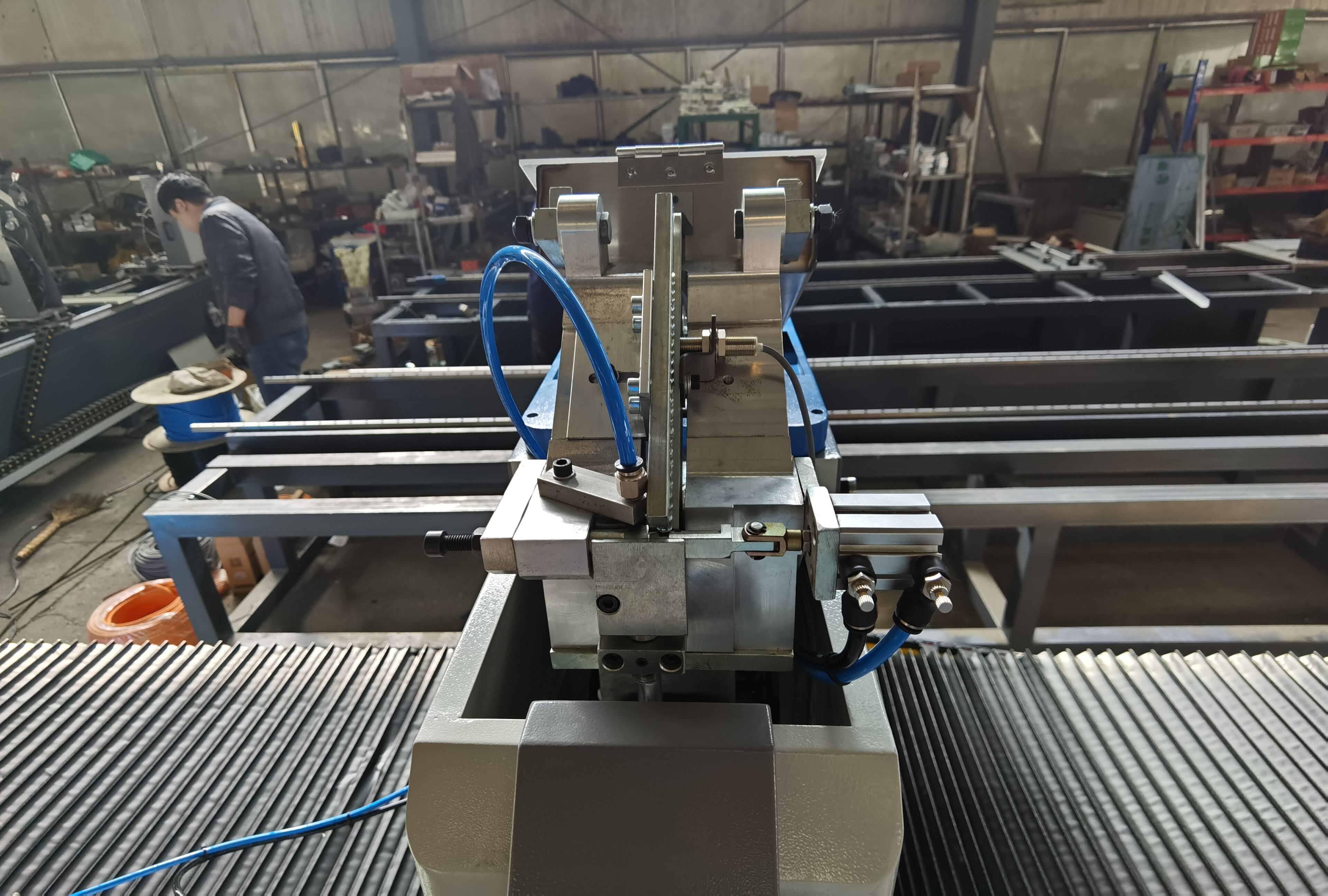

In de hedendaagse productiewereld schroefbevestigingsmachines veranderen deze machines echt de manier waarop dingen worden gedaan, en voldoen aan de strenge eisen voor zowel precisiewerk als korte productietijden. In plaats van afhankelijk te zijn van mensen die fouten kunnen maken bij het met de hand vastzetten van schroeven, doen deze machines het werk elke keer weer consistent. Ze halen meestal een koppel nauwkeurigheid binnen 0,1 Nm, eigenlijk ongeveer 99,8% volgens het rapport uit 2024 over automatiseringsefficiëntie. Wat deze systemen zo krachtig maakt, is hoe ze verbonden zijn met PLC's en die slimme industriële internet of things-platforms. Deze verbinding zorgt ervoor dat alles soepel samenwerkt op de fabrieksvloer, waarbij transportbanden onderdelen verplaatsen, geautomatiseerde voeders componenten leveren en kwaliteitscontroles precies op de juiste plek plaatsvinden.

De rol van schroefasmachines in de verdere ontwikkeling van automatisering op de productielijn

Geautomatiseerde schroevendraaiers voltooien taken 3,2 keer sneller dan handmatige operators, terwijl ze een eerste-doorgang-rendement behouden van 98,5%. Dit elimineert knelpunten in de elektronica-assembly, waarbij een enkele smartphone-lijn 120+ schroeven vereist met micronnauwkeurige positionering.

Integratie met industriële automatiseringssystemen voor gesynchroniseerde productie

Moderne systemen synchroniseren met MES-platforms via OPC UA-protocollen, waardoor real-time aanpassingen mogelijk zijn. Als een sensor bijvoorbeeld plaatvervorming detecteert, dan kalibreert de machine de invoegdiepte opnieuw binnen 0,8 seconden – flexibiliteit die handmatige teams niet kunnen evenaren.

Invloed op operationele efficiëntie in productie met hoog volume

Automotive fabrieken die deze systemen gebruiken, rapporteren 18% kortere cyclustijden en 63% minder garantieclaims door losse onderdelen. Producenten van consumentenelektronica met hoge volumes behalen 24/7-productie met minder dan 0,5% uitvaltijd via voorspellende onderhoudsalgoritmen.

Casus: Automobiel montage-lijnen die gebruik maken van schroefautomatisering

Een vooraanstaand bedrijf in de productie van elektrische voertuigen verlaagde de fouten bij de assemblage van batterijpakketten met 79% na de inzet van visiegeleide schroefhechtingsrobots. Het systeem verwerkt 11 schroefsoorten over 4 voertuigplatforms en wisselt van configuratie in 22 seconden — vergeleken met de 45 minuten die eerst nodig waren voor handmatige herinrichting.

Zorg voor precisie en kwaliteitsborging in bevestigingsprocessen

Hoe schroefbevestigingsmachines voor consistent koppel en uitlijning zorgen

Vandaag's schroefbevestigingsmachines verminder inconsistenties door programmeerbare koppelinstellingen te gebruiken die aansluiten bij de behoeften van verschillende materialen en de vorm van de schroefdraad. Deze machines beschikken over gesloten regelkringen die tijdens het proces de draaimoment aanpassen, zodat ze voldoen aan de ISO 5393:2013-normen voor reproduceerbare resultaten, meestal met een nauwkeurigheid binnen plus of min 2% op koppelmetingen. Wanneer er iets misgaat, zoals wanneer schroeven scheef worden ingedraaid of niet goed uitgelijnd zijn, stopt speciale foutdetectiesoftware onmiddellijk alles voordat defecte onderdelen verder de productielijn in bewegen. Een grote fabrikant van auto-onderdelen zag hun problemen met defecte bevestigingsmiddelen daadwerkelijk dalen met ongeveer 34 procent nadat ze dit soort machines in hun fabriek gingen gebruiken.

Echtetijdinspectie en datalogging voor kwaliteitstraceerbaarheid

Bij bevestigingsoperaties verzamelen geïntegreerde sensoren tegenwoordig gedetailleerde informatie zoals krommingsmomentcurves, axiale krachten en hoeveel iets draait tijdens de montage. Het systeem voegt tijdstempels toe en identificeert welke werkplek wat heeft gedaan, waardoor deze records vrijwel onveranderlijk worden en nog steeds voldoen aan de strikte eisen van IATF 16949, waar autofabrikanten zich aan houden. Fabrieken vinden al deze gegevens ongelooflijk nuttig. Ze kunnen al opsporen wanneer het krommingsmoment begint af te wijken van de norm, lang voordat dingen buiten aanvaardbare limieten komen. Voor klanten in de lucht- en ruimtevaart genereert het systeem automatisch de vereiste AS9102 FAIR-rapporten, waardoor veel papierwerkproblemen worden voorkomen. En laten we de impact op de winst niet vergeten: studies tonen aan dat fabrieken die deze technologie gebruiken, handmatige inspecties met ongeveer twee derde verminderen in complexe elektronicaproductieomgevingen waar gelijktijdig meerdere producten worden gemonteerd.

Vermindering van menselijke fouten en productdefecten

Wat betreft de plaatsing van schroeven brengt automatisering een consistentie waaraan geen menselijke hand kan tippen. Kijk maar wat er gebeurde toen apparatuurfabrikanten in 2023 begonnen met het gebruik van robots voor deze taak. De garantieclaims daalden bijna met de helft, omdat losse bevestigingsmiddelen geen groot probleem meer waren. Het verschil is vooral merkbaar in gevoelige gebieden zoals medische apparatuur. Beeldvormende apparatuur met onvoldoende aangedraaide schroeven is niet alleen een technisch probleem, maar een potentiële ramp die op het punt van gebeuren staat. Vorig jaar moest één fabrikant zelfs uit de pocket betalen voor meer dan zevenhonderdveertigduizend dollar aan terugroepacties van hun MRI-machines vanwege deze problemen, aldus het MedTech Quality Journal.

Arbeidskosten verlagen en de rol van werknemers optimaliseren

Schroefdraaiers als oplossing voor arbeidskostenverlaging

Wanneer bedrijven die vervelende handmatige schroefdraaiwerkzaamheden automatiseren, besparen ze op twee belangrijke manieren op arbeidskosten: minder personeel nodig voor de klus en veel minder fouten onderweg. Een enkel geautomatiseerd systeem kan doen wat vroeger het werk was van meerdere werknemers, en het zorgt bovendien voor een consistente draaimomentvertoepassing, iedere keer weer, in plaats van afhankelijk te zijn van menselijke handen die mogelijk licht variëren tussen de schroeven. De besparingen zijn behoorlijk aanzienlijk, zo'n 25 tot zelfs 40 procent minder aan directe arbeidskosten wanneer de productievolume erg hoog is. En dit lost een van de grootste maandelijkse uitgaven op die de meeste fabrieken ervaren. Interessant is ook hoe deze machines tegelijkertijd middelen vrijmaken, zodat bedrijven minder overwerkvergoedingen hoeven te betalen of zoveel geld hoeven uit te geven aan het opleiden van nieuw personeel. Dit werkt vooral goed in bedrijven die automotive-elektronica produceren, waarbij producten doorgaans meer dan 90 aansluitpunten hebben die allemaal precies de juiste hoeveelheid aantrekkingskracht in een bepaalde volgorde nodig hebben.

Verplaatsing van functies binnen de beroepsbevolking richting toezicht en onderhoud

Wanneer het bevestigen met schroeven wordt geautomatiseerd voor die herhalende taken, beginnen technici te evolueren naar betere rollen, zoals het coördineren van voorspellend onderhoud en het controleren van productkwaliteit tijdens productieruns. Deze transitie helpt werknemers om nieuwe vaardigheden te leren, maakt hun functies over het geheel genomen bevredigender en verbetert de algehele operationele efficiëntie. In plaats van de hele dag handmatig schroeven aan te draaien, kijken medewerkers naar manieren om machines vloeiender te laten draaien. Dit soort samenwerking tussen mens en machine leidt uiteindelijk tot betere producten op de lopende band en minder defecten die later moeten worden hersteld.

Integratie met robotica en Industrie 4.0 slimme productie

Synergie tussen schroefassemblagemachines en robotica in geautomatiseerde assemblage

Modern schroefbevestigingsmachines integreren naadloos met robotarmen, met een positioneringsnauwkeurigheid van ±0,1 mm. Dit maakt bevestigingen op moeilijk toegankelijke plaatsen mogelijk, wat essentieel is voor de installatie van accutrays in de auto-industrie en de assemblage van composietpanelen in de lucht- en ruimtevaart. Toonaangevende autofabrieken melden een 40% kortere cyclus tijd wanneer collaboratieve robots worden gecombineerd met elektrische schroevendraaiers.

Rol in slimme productie en de Industrie 4.0-revolutie

Als fundamentele IoT-apparaten sturen schroefbevestigingsmachines in real-time koppelgegevens (bereik van 5–50 Nm) naar Manufacturing Execution Systems (MES), waardoor zichzelf optimaliserende productielijnen mogelijk worden. Volgens het Industrial Robotics Market Report van 2025 hebben 73% van de slimme fabrieken die geautomatiseerde bevestigingstools gebruiken, koppelgerelateerde defecten met 60% teruggebracht door gebruik van cloud-gebaseerde analysetools.

Data-gestuurde personalisatie en adaptieve bevestigingsparameters

Geavanceerde modellen verwerken meer dan 1.200 meetpunten per minuut — van de inschroefdiepte van schroefdraad tot de hardheid van het materiaaloppervlak — en passen automatisch het koppelverloop aan tijdens het proces. Deze aanpasbaarheid ondersteunt snelle productwisselingen, waarbij sommige modulaire systemen hun gereedschap kunnen herconfigureren in minder dan acht minuten voor gemengde modelassemblage.

Trend: Voorspellend onderhoud in geautomatiseerde schroefsysteemtechnologie

Vibrationssensoren en stroomverbruikanalyse van de motor voorspellen versnellingsbakdefecten 300–500 bedrijfsuren van tevoren. Fabrikanten die deze systemen gebruiken, melden 89% minder ongeplande stilstandgebeurtenissen in vergelijking met conventionele opstellingen. Cloudgekoppelde modellen kunnen zelfs automatisch vervangend materiaal bestellen wanneer slijtagegrenzen de ISO 5393:2017-standaarden overschrijden.

Flexibele en schaalbare modulaire oplossingen voor uiteenlopende industrieën

Modulaire automatisering die snelle herconfiguratie van schroefsysteemtechnologie mogelijk maakt

De modulaire aard van schroefassemblagemachines komt voort uit hun plug-and-play componenten, die de productieflexibiliteit echt verhogen. Deze machines kunnen binnen een paar uur opnieuw worden geconfigureerd, in plaats van dagen zoals vroeger gebruikelijk was. De mogelijkheid om snel aan te passen is vooral belangrijk in industrieën zoals de fabricage van consumentenelektronica en de assemblage van huishoudelijke apparaten. Standaardverbindingen tussen verschillende modules zorgen voor een soepeler verloop op de fabrieksvloer. Een recent onderzoek naar industriële ontwerptrends voor 2025 wijst uit dat dit soort aanpasbare systemen de kosten van productietijdverlies met ongeveer 30 procent verminderen, terwijl de introductietijd van nieuwe producten wordt versneld. Voor fabrikanten die willen groeien, is het niet langer nodig om telkens volledige productielijnen te vervangen wanneer ze veranderingen willen doorvoeren. Het simpelweg installeren van nieuwe modules werkt wonderen, waardoor de productietempo's stabiel blijven en fabrieken concurrentieel blijven ten opzichte van rivalen die nog niet in dit soort investeringen hebben gedaan.

Aangepaste montage machines voor gespecialiseerde automotive en lucht- en ruimtevaart toepassingen

In de precisie-industrie is er een groeiende behoefte aan gespecialiseerde schroefsystemen bij het werken met complexe onderdelen zoals motorblokken of turbine-assen. De beste systemen kunnen het koppel niveau vasthouden binnen ongeveer plus of min 0,10 Newtonmeter, zelfs bij gebruik van unieke materialen die specifiek zijn ontwikkeld voor bepaalde toepassingen. Deze op maat gemaakte machines veranderen eigenlijk hoe zij bouten aandraaien, afhankelijk van het soort tolerantie dat het onderdeel vereist. Volgens recente bevindingen van het Aerospace Assembly Journal uit het vorige jaar, heeft dit soort slimme aanpassingen het aantal afgekeurde onderdelen in de lucht- en ruimtevaartindustrie ongeveer tweeëntwintig procent doen dalen. Als het gaat om het voorkomen van catastrofale falen op plaatsen waar trillingen constante metgezellen zijn, maken deze geavanceerde automatische oplossingen alle verschil. Bovendien helpen zij producenten om te voldoen aan de strenge kwaliteitscertificeringen die tegenwoordig vaak door de wetgevers worden vereist.

Schaalbaarheid van flexibele automatiseringssystemen over productielijnen

Het modulaire platformontwerp maakt het schalen van operaties veel eenvoudiger wanneer wordt overgegaan van kleine testseries naar volledige productie. Bedrijven beginnen vaak met slechts één werkplekinstelling voor hun specialiteitsproducten voordat zij uitbreiden naar de rest van hun fabriekruimte. Het stapsgewijze uitbreidingsmodel zorgt ervoor dat de initiële investeringskosten ongeveer 40 procent lager liggen in vergelijking met traditionele all-in-one systemen. Als we kijken naar concrete productiecijfers, zien we een duidelijk patroon waarbij de kosten geleidelijk dalen naarmate er meer stations worden toegevoegd. Elke extra parallelle station verlaagt de productiekosten per eenheid, terwijl de kwaliteitscontrole nauwkeurig blijft binnen een tolerantie van plus of min vijf micrometer. Wat echt opvalt, is hoe deze opstellingen het beschikbare fabrieksvloeroppervlak efficiënter benutten en bedrijven in staat stellen hun productiecapaciteit snel op te voeren wanneer zij nieuwe producten op de markt brengen.

Veelgestelde vragen

Wat is het belangrijkste voordeel van het gebruik van schroefbevestigingsmachines in de productie?

Het gebruik van schroefbevestigingsmachines in de productie zorgt voor consistente precisie en vermindert menselijke fouten, waardoor de productkwaliteit en operationele efficiëntie worden verbeterd.

Hoe integreren schroefbevestigingsmachines zich met moderne industriële systemen?

Schroefbevestigingsmachines integreren zich met moderne industriële systemen door verbinding te maken met PLC's en IoT-platforms, waardoor gesynchroniseerde en flexibele productieprocessen mogelijk worden.

Kunnen schroefbevestigingsmachines helpen bij het verlagen van arbeidskosten?

Ja, schroefbevestigingsmachines kunnen de arbeidskosten aanzienlijk verlagen door het automatiseren van herhalende taken en het verminderen van de noodzaak van handmatige tussenkomst.

Hoe dragen schroefbevestigingsmachines bij aan initiatieven binnen Industrie 4.0?

Als IoT-apparaten leveren deze machines real-time gegevens aan Manufacturing Execution Systems en ondersteunen zij zichzelfoptimaliserende productielijnen als onderdeel van Industrie 4.0-initiatieven.

Zijn modulaire schroefbevestigingsoplossingen aanpasbaar voor verschillende industrieën?

Ja, het modulaire ontwerp staat snelle herconfiguratie toe, waardoor ze geschikt zijn voor uiteenlopende industrieën zoals elektronica, automotive en lucht- en ruimtevaartproductie.

Inhoudsopgave

-

Automatisering stimuleren en operationele efficiëntie verbeteren in productielijnen

- De rol van schroefasmachines in de verdere ontwikkeling van automatisering op de productielijn

- Integratie met industriële automatiseringssystemen voor gesynchroniseerde productie

- Invloed op operationele efficiëntie in productie met hoog volume

- Casus: Automobiel montage-lijnen die gebruik maken van schroefautomatisering

- Zorg voor precisie en kwaliteitsborging in bevestigingsprocessen

- Arbeidskosten verlagen en de rol van werknemers optimaliseren

- Integratie met robotica en Industrie 4.0 slimme productie

- Flexibele en schaalbare modulaire oplossingen voor uiteenlopende industrieën

-

Veelgestelde vragen

- Wat is het belangrijkste voordeel van het gebruik van schroefbevestigingsmachines in de productie?

- Hoe integreren schroefbevestigingsmachines zich met moderne industriële systemen?

- Kunnen schroefbevestigingsmachines helpen bij het verlagen van arbeidskosten?

- Hoe dragen schroefbevestigingsmachines bij aan initiatieven binnen Industrie 4.0?

- Zijn modulaire schroefbevestigingsoplossingen aanpasbaar voor verschillende industrieën?