Inzicht in de werking van PVC-profiel snijmachines

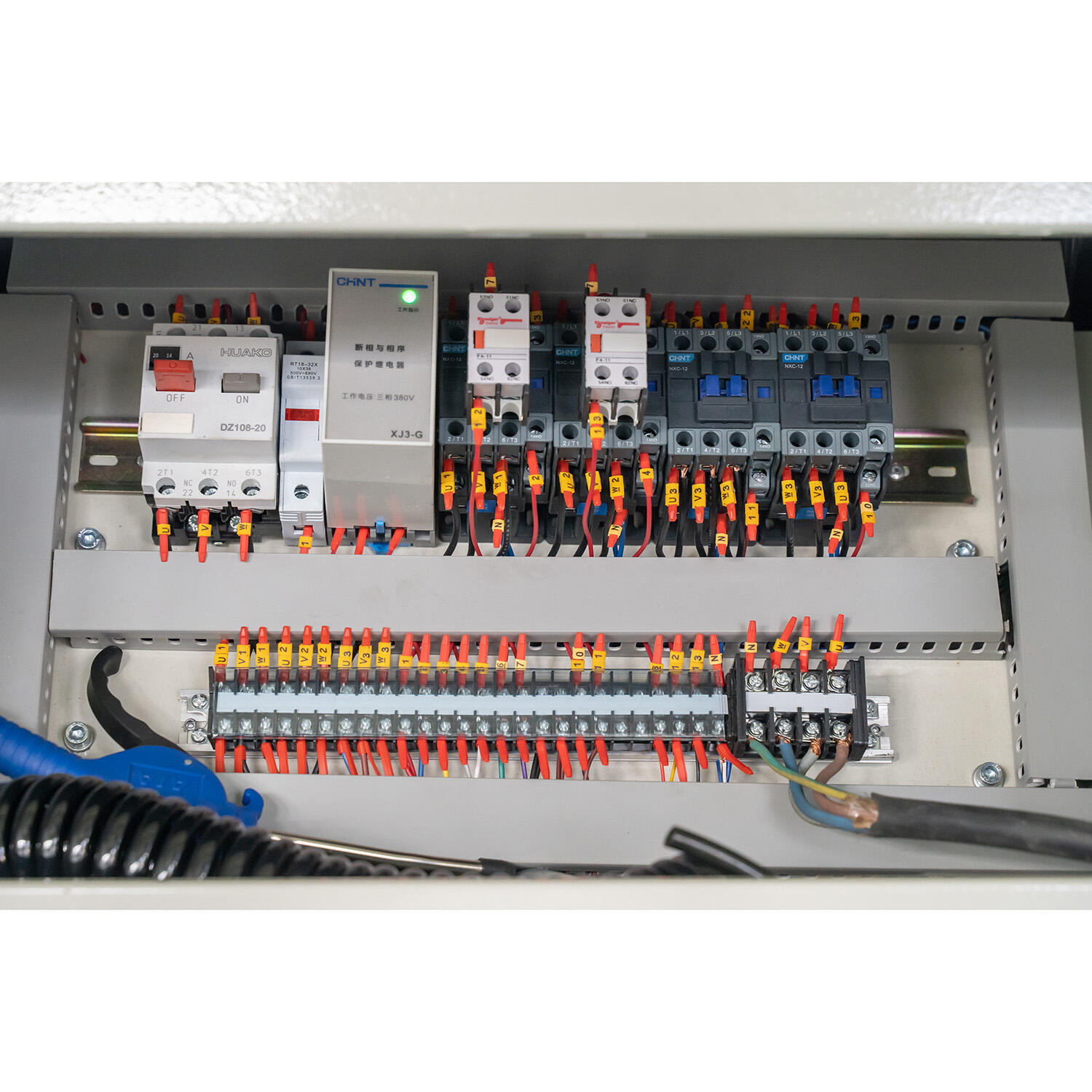

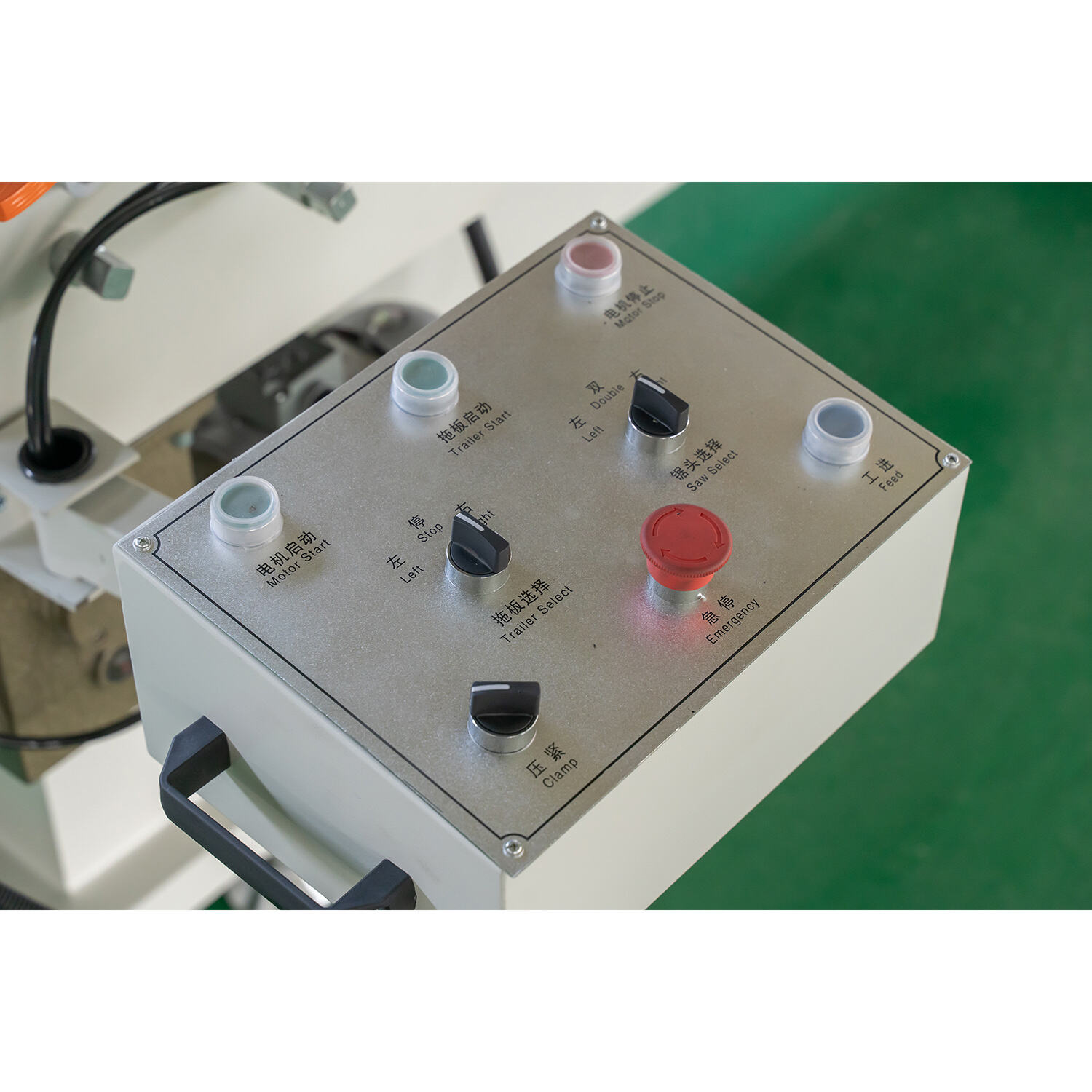

Het begrijpen van de werking van PVC-profielsnijmachines houdt in dat hun belangrijkste onderdelen, zoals het snijmes, de motor en het frame, worden onderzocht. Elk onderdeel is essentieel voor de werking van de machine:

- Snijblad : Het mes is cruciaal voor nauwkeurig snijden; zijn scherpte en duurzaamheid beïnvloeden rechtstreeks de kwaliteit van het eindproduct. Regulier onderhoud is noodzakelijk om het in optimale staat te houden.

- Motor : De motor drijft het hele systeem aan, zorgend dat het mes efficiënt werkt. Zijn prestaties beïnvloeden de snelheid en nauwkeurigheid van de machine, belangrijk voor hoge productiviteit.

- Lijst : De constructie biedt stabiliteit, minimaliseert trillingen die de precisie kunnen verstoren. Het is belangrijk om nauwkeurigheid te behouden gedurende het gehele snijproces.

Deze onderdelen moeten regelmatig worden onderhouden om hun levensduur te verlengen, waardoor ze meestal jarenlang blijven functioneren met de juiste zorg, wat zowel de efficiëntie als de precisie in het snijproces verbetert.

Rol van CNC-technologie in precisiesnijden

CNC-technologie speelt een transformatieve rol bij het verbeteren van precisiesnijden in PVC-profielsnijmachines . Door het snijproces te automatiseren, vermindert CNC aanzienlijk de menselijke fouten die geassocieerd worden met handmatige bewerkingen. De toepassing van CNC-technologie in PVC-snijmachines komt overeen met de aanpassing ervan in aluminiumprofielsnijmachines:

- Verbeterde nauwkeurigheid : CNC-systemen garanderen ongekende precisie door exacte geprogrammeerde paden te volgen, wat leidt tot consistente sneden.

- Minder afval : De precisie die wordt geboden door CNC-technologie betekent minder materiaalverlies, wat kosten en bronnen bespaart.

- Operationele efficiëntie : Statistieken wijzen op een toename van operationele efficiëntie met tot 40% wanneer CNC-technologie wordt gebruikt, vergeleken met traditionele methoden.

Deze ontwikkeling toont aan hoe het omarmen van technologie de productieprocessen aanzienlijk kan verbeteren, wat leidt tot een betere productkwaliteit en een verhoogde competitieve voorsprong.

Verschillen tussen PVC- en aluminiumprofielmachines

Inzicht in de duidelijke verschillen tussen PVC- en aluminiumprofielsnijmachines is cruciaal bij het selecteren van de juiste uitrusting. Deze verschillen komen voort uit variaties in snijprocessen en machineopstellingen:

- Materiaaleigenschappen : PVC is lichtgewicht en flexibel, terwijl aluminium stijf en zwaarder is. Dit beïnvloedt de machinewinsteling; bijvoorbeeld, PVC-machines leggen de nadruk op flexibiliteit, terwijl aluminiummachines zich richten op kracht en stabiliteit.

- Snijplaten : Lijnen voor PVC zijn doorgaans minder versterkt dan die voor aluminium, vanwege de zachtheid van PVC in vergelijking met de hardheid van aluminium.

- Snelheid en Nauwkeurigheid : PVC-machines draaien vaak op hogere snelheden vanwege het lichte karakter van het materiaal, maar vereisen regelmatige precisiecontroles om de snijkwaliteit te waarborgen.

Fabrikantenrichtlijnen en technische bronnen geven aanwijzingen van deze verschillen, met nadruk op het belang van het kiezen van machines afgestemd op specifieke materiaalbehoeften voor optimale prestaties en efficiëntie.## Essentiële onderhoudsmaatregelen voor topprestaties

Scherpte- en uitzettingscontroles van de lijn

Het scherp houden van de snijbladen en de juiste uitlijning maakt het verschil in de kwaliteit van de snijwerkzaamheden en in de maximale prestaties van de machines bij het snijden van PVC-profielen. De meeste bedieners vinden dat het goed werkt om de scherpte van het mes om de 50 uur te controleren om die doffe plekken te vangen voordat ze ruwe snijwonden veroorzaken waar niemand later mee wil te maken hebben. De fabrikant geeft meestal een aantal basisrichtlijnen over het controleren van de uitlijning, iets dat het waard is nauwgezet te volgen, omdat zelfs lichte misleidingen zullen resulteren in die frustrerend ongelijke snijwonden over profielen. Veel ervaren technici raden zelfs aan om de blade direct na het installeren van een nieuw blad te controleren. Deze extra stap voorkomt onnodige belasting van de machineonderdelen en bespaart tijd wanneer onverwachte storingen de productieplannen echt kunnen verstoren.

Lubricatie- en stofverwijderingsstrategieën

Het krijgen van de juiste hoeveelheid smeermiddel op die PVC-lasmachines maakt het verschil in de manier waarop ze vlot kunnen draaien en onnodige slijtage met de tijd voorkomen. De meeste fabrikanten raden aan om de onderdelen ongeveer eenmaal per maand te smeren, hoewel sommige handleidingen afhankelijk van de gebruiksomstandigheden verschillende intervallen kunnen suggereren. De ophoping van stof is een andere grote zorg voor deze machines omdat deeltjes overal terechtkomen en hun prestaties verstoort. Regelmatig schoonmaken is hier belangrijk. Een goede stofzuiger met HEPA-filtratie doet wonderen, of soms gebruiken mensen perslucht om hardnekkig afval te blazen. Professionals in de industrie zijn het er over het algemeen over eens dat het snel opruimen aan het einde van elke werkdag alles optimaal laat functioneren zonder verrassingen.

Kalibreren van voedsnelheidsensoren

Het juiste kalibreren van de voersnelheidssensoren maakt het verschil als het gaat om een consistente snijkwaliteit en het optimaal laten werken van die CNC-aluminiumsnijmachines. Het proces is niet ingewikkeld als het goed gedaan wordt. Eerst de juiste kalibratie-instrumenten vinden, en dan die sensoren aanpassen volgens de handleiding. Na aanpassingen, laat je wat testcuts doen om te controleren hoe precies alles echt is. Wanneer winkels zich aan een regelmatig kalibratieprogramma houden, zien ze vaak veel betere resultaten van hun productieprocessen. Minder materiaalverspilling en strengere toleranties worden standaard in plaats van uitzonderingen. Bedrijfsgegevens tonen ook iets heel overtuigends. Werken die sensorkalibratie onderdeel maken van hun routineonderhoud, verhogen de operationele efficiëntie doorgaans met ongeveer 20%. Dat soort verbeteringen gaat snel toe in de productie, waardoor goede kalibratiepraktijken de tijdsinvestering waard zijn.

Balanceren tussen snelheid en snijkwaliteit

Het vinden van de juiste mix tussen hoe snel we snijden en de kwaliteit van die snijwerkzaamheden is van groot belang om het beste uit PVC-verwerkingsmachines te halen. Wanneer de bewerkers de snij snelheid aanpassen, hebben ze ook een directe invloed op de kwaliteit van het eindproduct. Als je te snel gaat, krijg je ruwe randen en minder precieze snijwonden. Veel winkels vertragen het werk wanneer ze met dikkere materialen of met hardere stoffen te maken hebben, alleen maar om een mooiere afwerking te krijgen. Materiaal is belangrijk. Dikkere of hardere kunststoffen moeten langzamer rijden, terwijl zachtere kunststoffen sneller kunnen rijden zonder de kwaliteit op te offeren. Een winkel in de buurt zag echte verbeteringen na het aanpassen van de machineinstellingen op basis van verschillende soorten materiaal. Ze testten verschillende snelheden tot ze vonden wat het beste werkte voor elke taak.

Materiaaldikte en keuze van het mes

Bij het werken met PVC-profielen maakt de dikte van de profielen echt een verschil in het soort lemmetje dat gebruikt moet worden tijdens het snijden. Om goede resultaten te behalen, moet je het juiste mes voor de klus kiezen, afhankelijk van de dikte van het materiaal. Neem het zo: dunne messen werken goed genoeg voor licht materiaal, maar als het gaat om zware profielen met meer dichtheid, gaat niets boven die stevige dikke messen die het werk doen zonder te zweten. De meeste ervaren vakmensen zullen iedereen die naar hun praktijken vraagt vertellen dat het investeren in messen die speciaal voor bepaalde taken zijn gemaakt, leidt tot veel schoner kanten op de eindproducten. Wie al eens heeft geprobeerd om een blad voor algemeen gebruik te vervangen door een blad dat is afgestemd op de dikte van een profiel, weet uit eigen ervaring hoeveel betere snijpunten er uit komen en hoe weinig afval zich uiteindelijk in de loop der tijd ophoopt. De bottom line blijft eenvoudig maar gecompliceerd klinkende dingen terzijde kies het verkeerde mes en iedereen betaalt de prijs later.

Temperatuurcontrole voor schone randen

De juiste temperatuur maakt het verschil als het gaat om schone snijwonden zonder het materiaal te smelten. Als de operatoren de temperatuur onder controle houden, krijgen ze die mooie gladde randen die iedereen wil. De meeste winkels weten dat het onderhouden van een bepaalde temperatuur de materialen ervan weerhoudt te heet te worden en het eindproduct te beschadigen. Mensen die dag in dag uit met PVC-snijden werken, zullen iedereen die vraagt over de problemen die voortkomen uit slecht warmtebeheer vertellen. Zij zien zelf hoe een goede temperatuurregeling tot een mooier product leidt en tot minder afval door verbrand of vervormd onderdeel. Voor iedereen die serieus is over kwaliteitswerk met PVC, is beheersing van temperatuurregeling niet alleen belangrijk, het is absoluut essentieel om ervoor te zorgen dat elke snit aan de normen voldoet.

Ventilatie voor rookbeheersing

Een goede ventilatie is erg belangrijk bij het werken met PVC-materialen omdat het helpt om die nare dampen die zich tijdens de verwerking kunnen ophopen te verwijderen. Zonder een goede luchtstroom ademen werknemers allerlei slechte stoffen in, zoals VOC's en andere gevaarlijke chemicaliën die in de werkplaats hangen. Veiligheidsorganisaties zoals OSHA hebben strikte regels over hoe schoon de lucht in fabrieken moet zijn, wat betekent dat bedrijven moeten investeren in een goede ventilatie als ze willen voldoen. Bedrijven die deze eisen daadwerkelijk nakomen, zien echte voordelen. Neem de plasticfabriek die vlakbij mij ligt: sinds ze vorig jaar betere uitlaatgassen hebben geïnstalleerd, zijn hun ziektedagen met ademhalingsproblemen bijna gehalveerd. Dat is logisch, want niemand wil zich in het vroegtijdige pensioen storten door alleen maar zijn werk te doen.

Brandpreventie met brandbare materialen

Bij het werken met PVC, dat vrij gemakkelijk in brand valt, is het belangrijk dat er goede brandveiligheidsprocedures zijn. Het verkrijgen van de juiste uitrusting maakt het verschil in het voorkomen van branden tijdens het snijwerk. Brandwerende gordijnen rond de werkruimte en die automatische uitschakelknoppen helpen echt om ongevallen te voorkomen voordat ze gebeuren. Als we kijken naar wat er gebeurt in fabrieken waar PVC wordt verwerkt, zien we dat slecht brandbeheersing meestal tot ernstige problemen leidt. We hebben gezien hoe er gewonden zijn en dure apparatuur vernietigd is omdat iemand de basisveiligheidsmaatregelen niet heeft gevolgd. Uit ervaring weten we dat voorbereid zijn op noodgevallen en de veiligheidsinstructies volgen niet optioneel is, maar absoluut noodzakelijk voor iedereen die regelmatig met dit materiaal te maken heeft.

Vereisten voor beschermende uitrusting

Het is een belangrijke zorg voor de veiligheid van de werkplekken om werknemers te laten hun nodige veiligheidstoestellen aantrekken bij het snijden van PVC. De juiste persoonlijke beschermingsmiddelen, zoals dikke handschoenen, oogbescherming en gezichtsbescherming, dienen als schild tussen werknemers en gevaarlijk vliegdestructuur. De meeste winkels hebben regels die dit spul vereisen, dus naleving is niet optioneel voor iedereen die in de buurt van die machines werkt. Veiligheidsdeskundigen benadrukken vaak dat bedrijven regelmatig moeten controleren of hun huidige uitrusting aan de moderne normen voldoet, aangezien er steeds nieuwe materialen worden geproduceerd die een betere bescherming bieden dan de oudere versies. Hoewel het kopen van kwalitatief hoogwaardige beschermingsmiddelen zeker helpt om aan wettelijke verplichtingen te voldoen, merken veel fabrieksleiders dat goed uitgeruste werknemers zich veiliger voelen op het werk, wat resulteert in minder ongevallen en in het algemeen gelukkiger medewerkers in de loop van de tijd.

PVC vs. Aluminium Sneeapparaat Werkstromen

Snijprocessen voor PVC verschillen heel erg van wat we zien met aluminium omdat deze materialen zich gewoon niet op dezelfde manier gedragen. PVC is in wezen een thermoplastisch materiaal, dus het buigt zich gemakkelijker, maar moet tijdens het snijden zorgvuldig de temperatuur beheersen om te voorkomen dat het smelt tot iets onherkenbaars. Aluminium daarentegen is een heel hard materiaal en als het onjuist wordt verwarmd, heeft het de neiging om overal te vervormen. Voor PVC-werkzaamheden gebruiken de meeste winkels hun snijmachines bij lagere temperaturen en passen de snelheidsinstellingen aan, omdat dit materiaal niet zo hard is als metaal. Bij het werken met aluminium vertrouwen veel fabrikanten echter sterk op CNC-machines die zijn uitgerust met gespecialiseerde stukjes om de stijfheid te verwerken en schone randen te produceren zonder scheuren. Als je kijkt naar de tijd die het kost, is er onderzoek dat laat zien dat het opzetten van PVC-snijdingen minder tijd kost in vergelijking met aluminiumwerkzaamheden die extra stappen vereisen voor en na het snijden, inclusief grondige schoonmaakprocedures die niemand echt leuk vindt.

Voordelen ten opzichte van las- en plasma-systemen

Als men de PVC-snijtechnologie vergelijkt met laser- en plasmaopties, blijkt dat er enkele reële voordelen zijn die het waard zijn te overwegen. Kosten zijn belangrijk. In tegenstelling tot lasers en plasma-snijders die energie verbruiken en voortdurend onderhoud vereisen, houden PVC-snijders het eenvoudig voor de portemonnee. Deze machines zijn geweldig voor allerlei werkzaamheden, van bouwplaatsen tot leidinginstallaties, zonder dat er die mooie veiligheidsmaatregelen nodig zijn die standaard zijn bij energiezuinige apparatuur. Echte tests bevestigen dit ook. Bij het werken met niet-geleidende materialen zoals PVC-buizen in het bijzonder, maken deze snijgereedschappen het leven gemakkelijker voor de gebruikers en verminderen ze tegelijkertijd de risico's van intense warmte. Veel werkplaatsen zijn overgeschakeld omdat hun budgetten niet in staat waren de lopende kosten van het onderhoud van laser- of plasma installaties te dekken.

Integratie met lassen- en buigenapparatuur

Wanneer fabrikanten PVC-snijmachines combineren met las- en buigapparatuur, krijgen ze een productieomgeving waarin alles soepel samenvloeit, waardoor de activiteiten beter verlopen en producten van hogere kwaliteit worden geproduceerd. Het echte voordeel komt doordat deze geïntegreerde systemen de tijd verminderen die werknemers besteden aan het verplaatsen van materialen tussen verschillende stations, en dat vertaalt zich in reële besparingen op de bottom line. Veel bedrijven in de productiesector gaan nu deze weg op omdat ze snellere productie willen zonder de nauwkeurigheid of de veiligheid van de werknemers tijdens alle snij-, las- en buigstappen op te offeren. Neem bijvoorbeeld een paar bedrijven in Duitsland die onlangs dit soort gecombineerde systemen hebben geïnstalleerd. Hun PVC-snijwerk wordt automatisch in het lasstation gevoerd, direct na het snijden, en gaat dan rechtstreeks naar het buigen. Wat gebeurt er? - Ik weet het niet. De doorvoer stijgt aanzienlijk terwijl de consistentie van het product door de hele productieperiode stevig blijft.

Inhoudsopgave

- Inzicht in de werking van PVC-profiel snijmachines

- Rol van CNC-technologie in precisiesnijden

-

Verschillen tussen PVC- en aluminiumprofielmachines

- Scherpte- en uitzettingscontroles van de lijn

- Lubricatie- en stofverwijderingsstrategieën

- Kalibreren van voedsnelheidsensoren

- Balanceren tussen snelheid en snijkwaliteit

- Materiaaldikte en keuze van het mes

- Temperatuurcontrole voor schone randen

- Ventilatie voor rookbeheersing

- Brandpreventie met brandbare materialen

- Vereisten voor beschermende uitrusting

- PVC vs. Aluminium Sneeapparaat Werkstromen

- Voordelen ten opzichte van las- en plasma-systemen

- Integratie met lassen- en buigenapparatuur