Begrip Hoekkrimpmachine De fundamentele

Hoofdonderdelen van moderne verpakkingsmachines

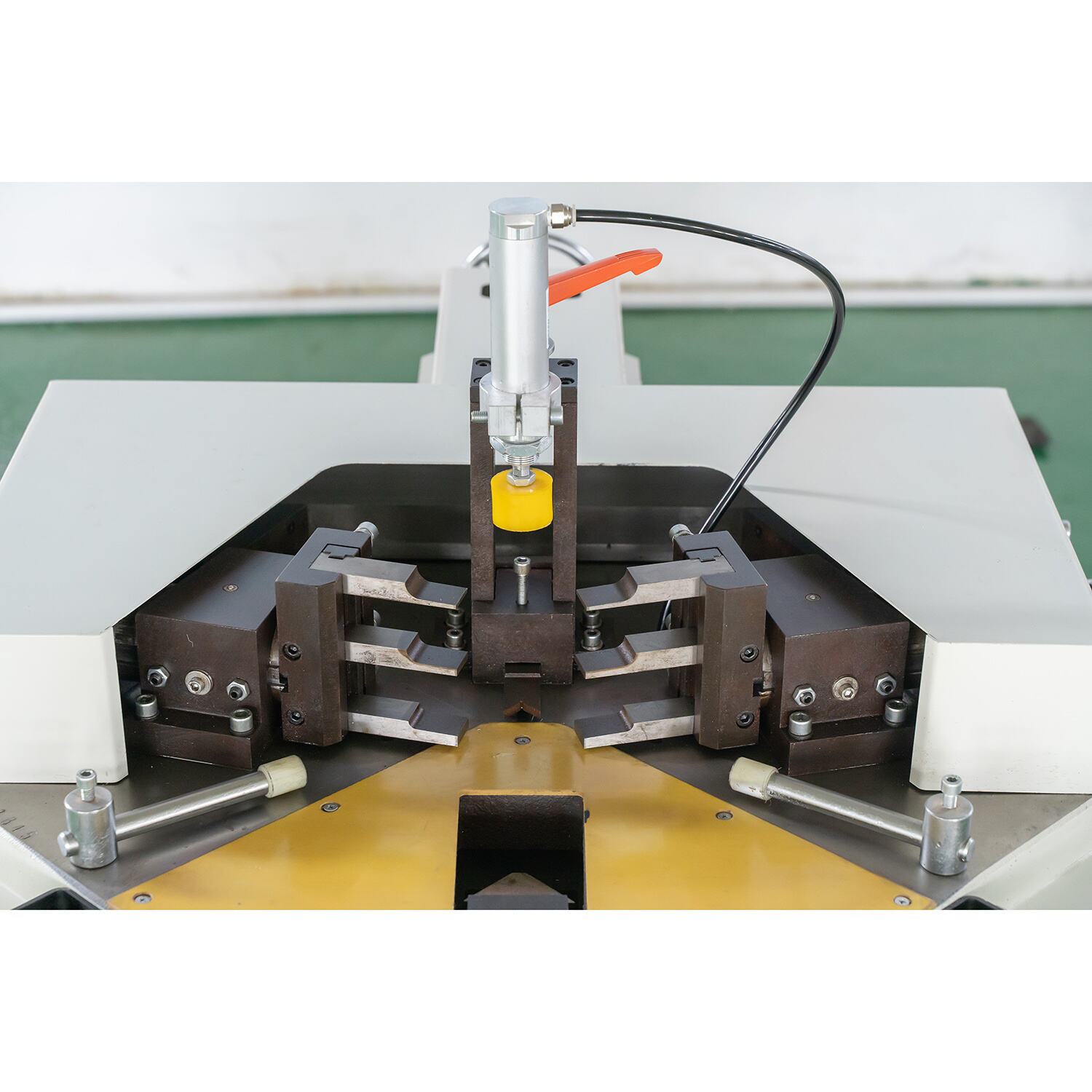

Hoekvouwmachines zijn complexe machines met verschillende componenten die specifieke bewerkingen uitvoeren. Het crimpblok is cruciaal, omdat het een kracht uitoefent om materialen te verbinden. Het frame, gemaakt van hoogwaardig staal met hoge treksterkte, zorgt voor duurzaamheid en stabiliteit van de machine tijdens gebruik, hetzij frameloos of met frame. Een nauwkeurig toesluijsysteem is essentieel, omdat dit de materialen in de gewenste positie brengt voor een precies crimpresultaat. Haar keuze van materialen voor de productie van deze componenten — waarbij ze kiest voor robuuste materialen zoals gehard staal — is cruciaal voor duurzaamheid en prestaties. Bovendien bieden hydraulische en pneumatische systemen de grote kracht die nodig is voor het crimpen. Deze systemen zorgen voor soepele, krachtige beweging voor kwalitatieve resultaten in een breed scala aan industriële toepassingen.

Hoe Vervormen Verschilt van Aluminiumpressmachines

Krimpend Machines vs. Aluminium Bogen Machines Op het eerste gezicht lijken krimpende machines en aluminium bogen machines misschien hetzelfde, maar er zijn belangrijke verschillen. Krimpende machines worden gebruikt om randen samen te vouwen, terwijl aluminium bogen machines worden gebruikt om te buigen maar niet om profielen te verbinden. Wat betreft materiaalbehandeling is krimpen een deelverzameling, terwijl buigmachines worden gebruikt voor algemener vormveranderingen. De automobiel- en luchtvaartindustrieën hebben speciale voorkeur voor krimpen omdat het hoge-integriteitsverbindingen kan creëren en restanten minimaliseert. Inderdaad getuigen experts over de effectiviteit van krimpen door te stellen dat het kortere cyclusduren heeft dan buigen. De behaalde verbindingsterkte en de minimalisatie van restmateriaal zijn enkele van de redenen waarom krimpen een voorkeursmethode is binnen deze industrieën, waar precisie en consistentie essentieel zijn.

Innovaties die de efficiëntie van krimpen revolutioneren

Geadverteerde voedersystemen voor continue bedrijfsvoering

Met het automatische voedersysteem is de stilstand tussen cycli in crimpmachines sterk geminimaliseerd, wat bijdraagt aan veel kortere cyclusduren. Door het voedingsproces te automatiseren met geavanceerde technologie wordt een continue stroom geboden, waarmee productiviteit wordt maximaliserd en operatiekosten worden verlaagd. Bijvoorbeeld, leidende fabrikanten hebben robotarmen in crimpmachines geïntegreerd, wat het behoefte aan handmatige verwerking verminderd en veiligheid en betrouwbaarheid tijdens de productie verbetert. Deze overgang naar een geautomatiseerd proces is een duidelijke trend ten gunste van de optimalisatie van bedrijfstijd en resulteert in voordelen door de kostenverlaging en de toename van productiesnelheid.

Nauwkeurige Drukregelmechanismen

Nauwkeurige drukregeling is cruciaal voor het verkrijgen van kwaliteitsproducten in crimpingsprocessen. Het beschermt materialen tegen schade tijdens het crimpingsproces, een essentiële overweging voor duurzaamheid en integriteit. Geavanceerde drukregelmechanismen met sensoren en softwaretoepassingen kunnen zelfs dramatisch de defectpercentage verlagen. De realiteit ligt ver ervan af, want zoals iemand die zulke systemen gebruikt kan zien, tonen veel spellen uit hun systeemlijst aan dat er een serieuze vermindering in defecten is vastgesteld bij het aannemen van dergelijke systemen op basis van recente statistieken. Dit maakt het mogelijk om aanpassingen aan drukinstellingen live te maken, wat de kans op menselijke fouten elimineert en ervoor zorgt dat elke afdruk consistent wordt toegepast, waardoor het een cruciale voordelen biedt voor kwaliteitscontrole.

Integratie met CNC-aluminiumsnijwerkstroom

De crimpers van vandaag worden steeds meer ontworpen voor directe verbinding met een CNC-aluminium vensterzaagmachine - dit in combinatie met crimpers en vensterzaamstations zorgt voor naadloze en snelle eindproductiviteit. Door al deze elementen te integreren, worden de processen vereenvoudigd en wordt het aantal fouten verminderd, wat op zijn beurt de productiesnelheid verhoogt. Bijvoorbeeld, de geïntegreerde methode wordt vaak toegepast in de luchtvaart- en automobielindustrie en verbetert de precisie en efficiëntie. Door deze eisen vast te leggen, helpen deze industrieën bij het stimuleren van de groei van de markt voor gereedschappen die tegelijkertijd snijden en crimpen, waarmee een alles-in-één-oplossing wordt geboden die aan strenge industrie-normen voldoet.

Optimalisatie van productie met geavanceerde technologieën

Slimme sensoren voor kwaliteitscontrole

Intelligente sensoren transformeren kwaliteitscontroles in de productie door crimpkwaliteit en fouten in lijn te monitoren. Het feit dat de staat van de vouwen continu wordt gecontroleerd en variaties worden gedetecteerd, resulteert in snelle compensatie en minimalisering van defecte producten, met als gevolg een goede eindproductkwaliteit. De ontwikkeling en implementatie van deze slimme sensoren als onderdeel van analytics-platforms draagt ook bij aan hun efficiëntie. Fabrikanten kunnen profiteren van predictieve onderhoudstechnieken, die de mogelijkheid bieden om machine-downtime te anticiperen voordat deze optreedt, waardoor voorafgaande acties kunnen worden ondernomen en ongeplande downtimes en onverwachte onderhoudskosten worden geminimaliseerd.

Energiebesparende ontwerpen in automatische aluminiumsnijden

Energie-efficiënte kenmerken van geautomatiseerde aluminiumsnijmachines revolutioneren de normen voor duurzaamheid en budget in bedrijven. Door energie-efficiënt te zijn, besparen deze machines aanzienlijk energie en helpen ze de exploitatiekosten en milieuimpact te verlagen. Branchaanbevolen metingen duiden erop dat het implementeren van energie-efficiënte ontwerpen totaal 20% van het gebruikte energie voor productiefaciliteiten kan besparen, wat de effectiviteit aantoont. Bovendien stelt het streven naar duurzaamheid de richting voor deze ontwikkelingen vast en is dit in overeenstemming met wereldwijde milieudoelen. Dit is niet alleen een productie-efficiëntie, maar ook een winstgevend model voor een milieuvriendelijker industriële operatie.

Toepassingen in de Productiesectoren

Gecombineerd met hoekreinigingsmachines voor oppervlaktevoorbereiding

In het crimpingsproces is een juiste oppervlaktebereiding cruciaal, vooral in toepassingen met hoge eisen waar precisie en betrouwbaarheid van essentieel belang zijn. Door crimpingmachines te combineren met hoekreinigingsmachines verbeteren we de productiefiteit aanzienlijk en zorgen we voor productbetrouwbaarheid. Deze integratie zorgt voor gladde eindresultaten en garandeert de basisqualiteit van de crimpproducten.

Bijvoorbeeld heeft de aluminiumbouwsector een aanzienlijke afvalreductie ervaren bij het gebruik van deze machines in combinatie. Een van de belangrijkste cijfers is dat er ongeveer 30% minder materiaalafval is in die industrieën die deze gecombineerde aanpak toepassen, wat de efficiëntie en duurzaamheid van zo'n systeem onderstreept. Deze combinatie verhoogt niet alleen de efficiëntie, maar staat ook in lijn met de duurzame productietechnieken waar de industrie vandaag naar op zoek is.

Synergie met Aluminium Profiel Snijstelsels

Aluminiumprofiel snijstelsels, wanneer gesynchroniseerd met crimpmachines, verhogen aanzienlijk de efficiëntie van productielijnen. Deze tandemoperatie verbetert de doorvoer in productieprocessen die complexe aluminiumconstructies behandelen. Het hanteren van deze strategie kan leiden tot indrukwekkende verbeteringen van de productiesnelheid, soms zelfs met een toename van de uitkomsten van meer dan 25%.

Tegelijkertijd bepalen functies en markttrends nog steeds hoe deze systemen worden ingeweven in productielijnen. De behendigheid in de aanpassing van machines aan de eisen van individuele sectoren maakt het mogelijk om hun volledige operationele potentieel te bereiken en de kwaliteit van de productie te waarborgen. Zolang industrieën blijven evolueren, is de overgang naar een verdere uitbreiding van het spectrum van snij-/crimpintegratie waarschijnlijk een kenmerk van moderne productiewegen, gericht op hogere productiviteit en productduurzaamheid.

Toekomstige trends in industriële crimpoplossingen

AI-gedreven procesoptimalisatie

De toepassing van AI op crimpoperaties is zelf al een grote stap vooruit in de zoektocht naar het verbeteren van operatieel excelen in dit domein. Onderzoekers van de HKUST ontwikkelen AI-geoptimaliseerde beheermethoden om de energie- en waterverbruik van watersystemen en afvalwater te verminderen. Geavanceerde machine learning technieken hebben met glans geslaagd in de uitdaging om de systemen onder AI-optimalisatie te optimaliseren, wat machines in staat stelt om in real-time van data te leren, waardoor ze nauwkeurige aanpassingen kunnen maken met hoge efficiëntie en zonder echte menselijke tussenkomst. Zo kan het ook zijn dat storingen in de gebruikelijke methoden beginnen te leiden tot aanzienlijke productiviteitsverbeteringen. Bijvoorbeeld, we profiteren al van de voordelen van AI in de productie, inclusief Siemens, met minder downtimes en een verbetering van de productkwaliteit. De aandacht voor AI in crimptechnologie zal de manier veranderen waarop industriële crimpmachines werken, zowel betere prestaties als kostenbesparingen biedend.

Modulaire ontwerpen voor multi-purpose fabricage

De overstap naar modulaire ontwerpen in crimpmachines herschrijft snel de productiescenario's. Deze reeks modulaire crimp-systemen biedt bedrijven de flexibiliteit om snel te reageren op nieuwe productievereisten met beperkte omschakeling. Bv.: Modulaire machines kunnen eenvoudig worden herconfigured om alternatieve projecten te ondersteunen, een zegen in snelle industrieën. Casestudies hebben aangetoond dat bedrijven die werken met modulaire ontwerpen opstarttijden minimaliseren en flexibiliteit maximaliseren. Op basis van marktanalyse wordt verwacht dat modulaire machines steeds populairder zullen worden, aangezien er een groeiende behoefte is aan flexibeler/efficiëntere productie, wat essentieel is in de industriële omgeving van morgen.