Kesan Kelajuan Spindal 12000r/min terhadap Prestasi Pemesinan Aluminium

Memahami Kepentingan Kelajuan Spindal 12000r/min dalam Peroutingan CNC

Menetapkan kelajuan spindel sekitar 12000 putaran per minit adalah yang terbaik apabila mengerjakan profil aluminium kerana ia mencapai keseimbangan yang baik antara memotong dengan cukup pantas untuk menyelesaikan kerja sambil mengekalkan suhu dalam kawalan. Penggerudi CNC piawai biasanya menghadapi masalah pengumpulan haba semasa operasi panjang, yang boleh menyebabkan masalah seperti lenturan pada bingkai tingkap berdinding nipis yang halus yang sering kita lihat. Beberapa ujian menunjukkan bahawa apabila bekerja dengan aloi aluminium gred 7075 secara khusus, menggunakan kelajuan 12000 berbanding tetapan 9000 rpm yang lebih perlahan sebenarnya meningkatkan kadar penyingkiran logam sebanyak kira-kira 23 peratus. Peningkatan sebegini membuatkan perbezaan besar kepada bengkel yang melakukan pengeluaran volum tinggi di mana setiap minit sangat penting.

Bagaimana Motor Spindel Kelajuan Tinggi Meningkatkan Ketepatan dalam Pemprosesan Logam Lembut

Kerana aluminium melebur pada suhu yang sangat rendah, penyingkiran serpihan dengan betul menjadi perkara yang amat kritikal semasa operasi pemesinan. Itulah sebabnya ramai bengkel kini bergantung kepada spindal kelajuan tinggi, yang mampu mengekalkan laluan alat yang sangat ketat iaitu sekitar 0.2mm atau lebih baik. Ini membolehkan pemesinan butiran rumit dalam komponen seperti saluran pendawaian dan mekanisme penguncian tanpa mengalami masalah tepi yang terbina atau sisa melekit. Apabila beroperasi pada kelajuan sekitar 12,000 putaran per minit, daya jejarian yang lebih rendah secara signifikan mengurangkan masalah lenturan alat. Kebanyakan pengilang mendapati ini membolehkan mereka mengekalkan rongga kejituan sekitar plus atau minus 0.05mm, sesuatu yang sangat penting apabila membuat pintu dan tingkap yang perlu kedap terhadap elemen cuaca.

Perbandingan Kelajuan Spindal: 12000r/min berbanding Piawai 8000–9000r/min untuk Aluminium

| Parameter | 12000r/min | 8000–9000r/min | Kelebihan |

|---|---|---|---|

| Kasar permukaan | 0.8–1.2µm | 1.6–2.0µm | 40% peningkatan |

| Umur Alat | 85–100 jam | 60–75 jam | +28% jangka hayat |

| Masa kitaran | 22 min | 31 min | 30% lebih pantas |

Sumber data: Jurnal Antarabangsa Teknologi Pembuatan Maju, 2021

Kelebihan Teknikal Spindel Kelajuan Tinggi dalam Mengurangkan Haus Alat Semasa Pengisaran Aluminium

Pada 12000r/min, pengeluaran serpihan yang pantas mengekalkan suhu pemotongan dalam julat optimum (85–110°C), mengurangkan pinggir binaan pada alat karbida sebanyak 62% berbanding kelajuan lebih rendah. Kestabilan haba ini secara signifikan memperpanjangkan jangka hayat alat dan memastikan kemasan permukaan yang konsisten merentasi beribu-ribu kitaran pemesinan, meminimumkan masa henti tidak dirancang dan kos penyelenggaraan.

Ketepatan dan Kualiti Permukaan dalam Pemesinan Profil Aluminium dengan Router Salin Kelajuan Tinggi

Mencapai pemesinan yang tinggi ketepatannya dalam komponen bingkai tingkap dan pintu

Kelajuan tinggi router salin menghantar ketepatan ±0.02mm, memenuhi keperluan dimensi yang ketat dalam pembuatan bingkai tingkap dan pintu. Tahap ketepatan ini adalah kritikal apabila mengerjakan ciri-ciri rumit seperti saluran penyaliran air dan titik pemasangan perkakasan, di mana sebarang penyimpangan melebihi 0.1mm boleh menggugat integriti struktur dan prestasi kedap cuaca.

Kawalan rongga apabila penggelek lubang kunci, alur air, dan alur pendawaian pada profil aluminium

Dengan pemampasan kelajuan masa nyata dan dinamik spindel yang stabil, moden router salin mengekalkan kekonsistenan ±0.05mm sepanjang pengeluaran pukal. Gabungan operasi 12000p/min dan daya potong yang dikurangkan meminimumkan distorsi haba semasa pengaluran, memastikan kejituan pemasangan untuk kunci, sistem penyaliran, dan komponen elektrik.

Kestabilan laluan alat dan kualiti permukaan pada 12000p/min

Kelajuan spindel yang lebih tinggi mengurangkan getaran harmonik sebanyak 62% berbanding sistem 8000r/min, menghasilkan nilai kekasaran permukaan (Ra) di bawah 0.8µm—menghapuskan keperluan pemolesan sekunder. Peredaman getaran ini menyokong laluan alat yang lancar untuk permukaan perkakas gelangsar, meningkatkan fungsi dan estetika serta mengurangkan masa lepas proses.

Kajian kes: Peningkatan ketepatan dimensi menggunakan kelajuan spindel 12000r/min

Analisis industri 2023 mencatatkan pengurangan sebanyak 40% dalam ralat dimensi setelah pengilang mengadopsi router salinan 12000r/min. Konsistensi kedalaman alur yang lebih baik (±0.1mm merentasi 10,000 unit) dan kepekatan lubang bersirip yang ditingkatkan (±0.03mm) secara langsung menyumbang kepada kadar tolakan yang lebih rendah di lini perakitan, menunjukkan peningkatan ketara dari segi kebolehpercayaan proses.

Peningkatan Produktiviti dan Kecekapan dalam Pengerudaan CNC Aluminium Industri

Kecekapan yang Meningkat Melalui Kadar Penyingkiran Bahan yang Lebih Cepat pada 12000r/min

Beroperasi pada 12000r/min membolehkan penyingkiran bahan 18–22% lebih cepat berbanding spindel 8000r/min, mempercepat proses utama seperti pengisaran, pengurungan, dan pengeboran dalam pembuatan profil tingkap dan pintu. Dengan mengekalkan beban serpihan yang optimum dan meminimumkan masa berdiam, sistem berkelajuan tinggi ini meningkatkan keluaran tanpa mengorbankan jangka hayat alat.

Mengurangkan Masa Kitaran dalam Pengeluaran Pukal Profil Aluminium

Dalam persekitaran pengeluaran yang memproses lebih daripada 500 profil aluminium setiap hari, setiap unit menjimatkan 3.8–4.2 minit pada 12000r/min. Ini bersamaan dengan 42–48 jam produktif yang diperoleh semula setiap bulan. Peningkatan kecekapan ini timbul daripada kurangnya kitaran pecutan/nyahpecutan spindel dan algoritma laluan alat yang dioptimumkan untuk mengurangkan pergerakan yang tidak melibatkan pemotongan.

Pemahaman Data: Peningkatan Produktiviti Sehingga 35% dengan Kelajuan Spindel yang Dioptimumkan

Kajian terkawal merentasi 12 bengkel industri mendedahkan:

| Kelajuan spindel | Unit/Jam | Kekerapan menukar alat |

|---|---|---|

| 9000r/min | 38 | Setiap 6.2 jam |

| 12000r/min | 51 | Setiap 5.8 jam |

Peningkatan 34.2% dalam pengeluaran menunjukkan bagaimana RPM yang lebih tinggi mengurangkan daya pemotongan setiap pusingan, secara berkesan mengimbangi kekerapan haus alat yang meningkat dengan produktiviti keseluruhan yang lebih tinggi.

Analisis Penggunaan Tenaga: Menyeimbangkan Kelajuan dan Kecekapan Kuasa

Walaupun operasi 12000r/min menggunakan kuasa seketika 18–22% lebih tinggi berbanding susunan 8000r/min, pengurusan tork pintar dan pemacu frekuensi boleh ubah mengoptimumkan penggunaan tenaga. Masa kitaran yang lebih pendek mengurangkan jumlah kWh per kilogram bahan diproses sebanyak 9–12%, mencapai kecekapan tenaga yang sebanding atau lebih baik dalam larian pengeluaran berterusan.

Kriteria Pemilihan Utama untuk Router Salinan dalam Aplikasi Profil Aluminium

Menilai Keupayaan Pemprosesan CNC Router untuk Kegunaan Perindustrian

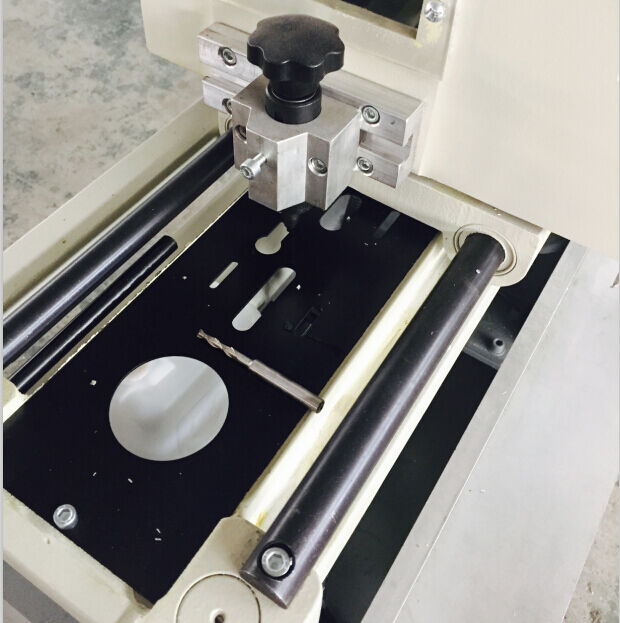

Apabila bekerja dengan profil aluminium, adalah lebih baik untuk memilih router salin yang mempunyai kuasa spindal sekurang-kurangnya 2.2 kW dan mampu berputar sehingga kira-kira 12,000 rpm. Spesifikasi ini diperlukan untuk kerja-kerja yang lebih sukar seperti memotong lubang kunci atau membuat saluran pendawaian. Untuk persekitaran industri, cari mesin yang mampu mengekalkan kedudukan dalam lingkungan 0.1 mm secara berulang. Ketepatan sebegini amat penting apabila menghasilkan bingkai tingkap dan pintu secara konsisten. Mesin yang dilengkapi kawalan adaptif yang menyesuaikan kelajuan suapan mengikut ketebalan bahan sebenar dapat mengurangkan sisa bahan sebanyak kira-kira 15-20% semasa operasi pukal bercampur di mana pelbagai komponen dihasilkan bersama.

Kepentingan Spindal Kelajuan Boleh Laras untuk Tugasan Profil Pelbagai Guna

Spindel yang dikawal secara digital membolejkan peralihan tanpa henti antara aloi aluminium. Spindel 12,000r/min mengekalkan beban serpihan yang optimum apabila beralih daripada profil struktur 6061-T6 yang lebih keras (300–400 HB) kepada bahan pelapis 3003 yang lebih lembut. Kebolehsesuaian ini mencegah pesongan alat pada bahagian nipis dan membolehkan pengisar alur 35% lebih cepat berbanding mesin kelajuan tetap.

Peredaman Getaran dan Pengurusan Haba dalam Pemesinan Aluminium Kelajuan Tinggi

Router premium mengatasi cabaran kelajuan tinggi melalui dua strategi:

- Kawalan Getaran Aktif : Tapak polimer-konkrit dan sistem panduan linear dengan fungsi peredaman mengurangkan osilasi harmonik sebanyak 62% pada 12,000r/min

- Kestabilan terma : Spindel berpendingin cecair digabungkan dengan rekabentuk aliran udara kerangka mengekalkan suhu operasi di bawah 45°C semasa sesi panjang, memanjangkan jangka hayat bantalan sebanyak 2.3 kali ganda berbanding penyejukan pasif

Trend Masa Depan dalam Router Salinan Kelajuan Tinggi untuk Pemprosesan Tingkap dan Pintu Aluminium

Pengintegrasian Kawalan Pintar dalam Mesin Router Aluminium Generasi Baharu

Rangkaian penghantar salinan generasi seterusnya dilengkapi kawalan pintar berasaskan IoT yang secara dinamik melaras kadar suapan (300–600 mm/saat) dan torkus spindal berdasarkan data ketebalan profil masa sebenar. Sistem-sistem ini mengurangkan masa persediaan sebanyak 40–60% berbanding konfigurasi manual dan menyokong pemantauan jarak jauh menerusi antara muka bersambung awan, membolehkan kemaskini perkakasan dan penyelesaian masalah tanpa mengganggu pengeluaran.

Penyelenggaraan Berjangka dan Pemantauan Kesihatan Spindal dalam Penghantar Kelajuan Tinggi

Sensor getaran berfungsi bersama pengimejan haba untuk memantau keadaan spindel walaupun pada kelajuan tinggi sekitar 12000 putaran per minit. Apabila melibatkan mesin yang dilengkapi ciri penyelenggaraan ramalan, jangka hayatnya biasanya lebih panjang kira-kira 30 peratus sebelum perlu diganti, dan kilang mengalami lebih kurang separuh daripada jumlah pemberhentian tidak dijangka berbanding susunan konvensional. Sistem ini menghantar amaran apabila bantalan menjadi lebih panas daripada 65 darjah Celsius atau getaran melebihi 5 mikrometer—ini merupakan tanda amaran bahawa sesuatu mungkin salah dari segi kestabilan proses pemesinan. Kajian daripada laporan industri menunjukkan bahawa pelaksanaan pemantauan sebegini boleh menjimatkan pemilik bengkel kira-kira 18 ribu euro setiap tahun hanya untuk kos baikan, bagi bengkel bersaiz sederhana.

Kecenderungan Baharu dalam Automasi untuk Pemotongan Profil Aluminium

Sel penghantar automatik moden menggabungkan lengan robot enam paksi dan sistem panduan visual, menghasilkan kira-kira 98.7% komponen yang konsisten semasa pembuatan dinding tirai. Susunan ini biasanya dilengkapi meja palang dwi-pallet bersama dengan suis alat automatik yang mengekalkan operasi berjalan sepanjang masa. Di bahagian perisian, peningkatan juga ketara, dengan program kecerdasan buatan mengurangkan bahan buangan kira-kira 22% merentasi pelbagai aplikasi senibina. Ditambah lagi dengan spindel berkelajuan tinggi 12,000 rpm dan mekanisme pemutaran pintar untuk benda kerja, kita kini melihat masa kitaran berkurang hampir 35% apabila menangani alur tiga dimensi yang sukar pada komponen logam.

Soalan Lazim

Apakah kepentingan menggunakan kelajuan spindel 12000r/min untuk pemesinan CNC?

Kelajuan spindel 12000r/min adalah penting untuk menyeimbangkan kadar potongan pantas dengan suhu yang terkawal, meningkatkan kadar penyingkiran bahan, ketepatan, dan produktiviti dalam senario industri.

Bagaimanakah mesinan kelajuan tinggi memberi manfaat kepada pemprosesan aluminium?

Spindel kelajuan tinggi membantu mengekalkan laluan alat yang ketat, memudahkan penyingkiran serpihan, mengurangkan lenturan alat, dan mengekalkan had toleransi dalam lingkungan ±0.05mm semasa operasi pemesinan.

Adakah kelajuan spindel yang lebih tinggi memberi kesan kepada penggunaan tenaga?

Walaupun 12000bpm menggunakan kuasa seketika yang lebih tinggi berbanding kelajuan rendah, ia pada akhirnya mengoptimumkan penggunaan tenaga dengan masa kitaran yang lebih pendek dan pengurusan kuasa yang bijak, menghasilkan kecekapan keseluruhan.

Apakah faktor-faktor yang perlu dipertimbangkan apabila memilih perut pengawal bernombor (CNC) untuk pemesinan aluminium?

Faktor utama termasuk kuasa spindel, keupayaan mengekalkan ketepatan kedudukan, kelajuan boleh laras, dan ciri-ciri yang menyediakan kawalan adaptif ke atas pelbagai jenis bahan bagi mengurangkan sisa dan meningkatkan kecekapan.

Jadual Kandungan

-

Kesan Kelajuan Spindal 12000r/min terhadap Prestasi Pemesinan Aluminium

- Memahami Kepentingan Kelajuan Spindal 12000r/min dalam Peroutingan CNC

- Bagaimana Motor Spindel Kelajuan Tinggi Meningkatkan Ketepatan dalam Pemprosesan Logam Lembut

- Perbandingan Kelajuan Spindal: 12000r/min berbanding Piawai 8000–9000r/min untuk Aluminium

- Kelebihan Teknikal Spindel Kelajuan Tinggi dalam Mengurangkan Haus Alat Semasa Pengisaran Aluminium

-

Ketepatan dan Kualiti Permukaan dalam Pemesinan Profil Aluminium dengan Router Salin Kelajuan Tinggi

- Mencapai pemesinan yang tinggi ketepatannya dalam komponen bingkai tingkap dan pintu

- Kawalan rongga apabila penggelek lubang kunci, alur air, dan alur pendawaian pada profil aluminium

- Kestabilan laluan alat dan kualiti permukaan pada 12000p/min

- Kajian kes: Peningkatan ketepatan dimensi menggunakan kelajuan spindel 12000r/min

-

Peningkatan Produktiviti dan Kecekapan dalam Pengerudaan CNC Aluminium Industri

- Kecekapan yang Meningkat Melalui Kadar Penyingkiran Bahan yang Lebih Cepat pada 12000r/min

- Mengurangkan Masa Kitaran dalam Pengeluaran Pukal Profil Aluminium

- Pemahaman Data: Peningkatan Produktiviti Sehingga 35% dengan Kelajuan Spindel yang Dioptimumkan

- Analisis Penggunaan Tenaga: Menyeimbangkan Kelajuan dan Kecekapan Kuasa

- Kriteria Pemilihan Utama untuk Router Salinan dalam Aplikasi Profil Aluminium

- Trend Masa Depan dalam Router Salinan Kelajuan Tinggi untuk Pemprosesan Tingkap dan Pintu Aluminium

-

Soalan Lazim

- Apakah kepentingan menggunakan kelajuan spindel 12000r/min untuk pemesinan CNC?

- Bagaimanakah mesinan kelajuan tinggi memberi manfaat kepada pemprosesan aluminium?

- Adakah kelajuan spindel yang lebih tinggi memberi kesan kepada penggunaan tenaga?

- Apakah faktor-faktor yang perlu dipertimbangkan apabila memilih perut pengawal bernombor (CNC) untuk pemesinan aluminium?